Проект «Создание металлургического комбината полного цикла». 9-й класс

Цель урока — обобщить и систематизировать знания об особенностях размещения предприятий металлургической промышленности, научных принципах производства металлов и сплавов и значения их для народного хозяйства страны.

Вся история человечества неразрывно связана с использованием металлов. Металл нужен всюду. Металл — это машины, каркасы промышленных корпусов, мостов, плотин, электростанций. Металл — это трубы газонефтепроводов. Для развития металлургии наша страна практически обеспечена сырьем. Росту потребления способствует расширение номенклатуры и создание новых видов продукции вследствие проведения металлургическими предприятиями мероприятий по повышению технического и технологического уровня производства. Основной системной проблемой металлургического комплекса является несоответствие технического и технологического уровня производства, конкурентоспособности реализуемой в настоящее время металлопродукции перспективным требованиям ее потребителей. Данная проблема в целом и отдельные ее аспекты создают угрозу росту экономики страны, реализации социальных программ и проектов федерального и регионального уровня.

- высокий уровень износа основных промышленно-производственных фондов;

- неконкурентность многих видов используемого рудного сырья и ограниченность ряда видов сырьевых ресурсов;

- низкая конкурентоспособность рудно-сырьевой базы обусловлена неудовлетворительным качеством добываемого минерального сырья по большинству цветных металлов (кроме никеля, сурьмы), уступающего качеству сырья ведущих стран, формирующих мировой рынок, а также связана со сложными горно-геологическими и экономико-географическими условиями разработки многих месторождений.

- низкий уровень производительности труда;

- не развитость сети малых и средних предприятий

- недостаточное внимание к проблемам охраны окружающей среды на ряде производств, что обуславливает сверхнормативные выбросы вредных веществ в атмосферу и водные бассейны

- обостряются проблемы с обеспечением предприятий квалифицированными кадрами.

Вам предлагается решить данные проблемы путём создания металлургического комбината полного цикла в одном из регионов России. Для того чтобы правильно разместить предприятие необходимо вспомнить факторы размещение предприятий отрасли.

- Металлургические заводы полного цикла размещаются в основном в районах добычи железной руды или коксующегося угля, или между ними (сырьевой фактор)

- Металлургические предприятия, производящие специальные сорта стали и ферросплавы, потребляют большое количество электроэнергии и поэтому размещаются не только вблизи источников сырья, но и в районах производства дешевой электроэнергии.

- Транспортный фактор

- Наличие трудовых ресурсов..

- Экологический

Металлургия — крупный загрязнитель окружающей среды. На ее долю приходится 20% всех промышленных выбросов в атмосферу и сточных вод. Ежегодно металлургические предприятия выбрасывают в атмосферу 10 млн. тонн вредных веществ, среди которых гигантское количество разнообразных металлов, только один медеплавильный завод, производящий в год 125 тыс. тонн меди, выбрасывает в атмосферу 2 млрд. м 3 газов и 43 тыс. тонн пыли.

Защита проекта учеников (презентация работ).

Рекомендации для учителя.

- Южная Сибирь

- Предуралье

- Район Южно-Якутского угольного бассейна (Нерюнгри, Чульман)

- Западная Сибирь (мини-заводы)

Пример защиты проекта

Проект Открытое акционерное общество «Нерюнгринский металлургический завод»

Город Нерюнгри появился на свет в 1975 г. Благодаря уникальной находке геологов, которые открыли угольное месторождение с запасами в 40 млн. тон.

- наличие водных ресурсов

- коксующийся уголь

- ГЭС

- наличие железных руд

Трудовые ресурсы. Современный Нерюнгри — многофункциональный город с развитыми промышленными, административно-культурными, транспортными и обслуживающими функциями. Население занято в основных и вспомогательных производствах территориально-производственного комплекса по добыче коксующегося углей.

- дымы и выбросы промышленных предприятий.

- пожоги угля.

- сжигание бытового мусора

Уже существующие предприятия города обеспечивают чистку, сбрасываемых вод, а также из-за вырубки леса истощаются лесные ресурсы.

Транспорт. Нерюнгри имеет одну из наиболее развитых транспортных систем, основу которых составляет автомобильный, железнодорожный и авиационный транспорт. Но в этом транспорте нет необходимости.

Водные ресурсы. На территории Нерюнгри протекает более 20 рек, протяженность каждой из которых более 10 км. Поэтому выбранная нами территория имеет достаточные запасы воды.

Вывод: Таким образом, Нерюнгри вполне подходит для создания металлургического завода полного цикла. Рассмотрев все положительные и отрицательные факторы, мы пришли к выводу, что создание металлургического завода в районе Нерюнгринского месторождения осложняется только лишь нехваткой трудовых ресурсов.

- Оценка работы (от 15-20б)

- Актуальность и новизна предлагаемых решений, сложность темы

- Объём разработок и количество предлагаемых решений Реальность и практическая ценность.

- Уровень самостоятельности Качество оформления записи, плакатов и др.

- Оценка рецензентом

- Оценка защиты(от 15-20б)

- Качество доклада

- Проявление глубины и широты заданий по теме

- Проявление глубины и широты заданий по данному предмету Ответы на вопросы преподавателя

- Ответы на вопросы учащихся

- Оценка творческих способностей докладчика

- Субъективная оценка деловых качеств докладчика

- Итоговая оценка (балл)180-220 — отлично; 120-175 — хорошо; 90-115 — удов; менее 80 — неуд.

Критерии выполнения защиты. (от 5 -20 б)

- Актуальность темы и предлагаемых решений, реальность, практическая направленность и значимость работы.

- Объём и полнота разработок, самостоятельность, законченность, подготовленность и значимость работы.

- Уровень творчества, оригинальность раскрытия темы, подходов, предлагаемых решений.

- Аргументированность предлагаемых решений, подходов, выводов, полнота библиографии, цитируемость.

- Качество записи: оформление, соответствие, рубрицирование и структура текста, качество эскизов, схем, рисунков; качество и полнота рецензий.

Суммарная оценка работы и защиты:

отлично — 155-200 баллов

хорошо — 100-154 балла

Индивидуальная карта рейтинговой оценки проекта учащегося.

1. Достигнутый результат(из 15 баллов)

2. Оформление проекта(из 15 баллов)

Защита проекта.

3. Представление(из 15 баллов)

4. Ответы на вопросы(из 15 баллов)

5. Интеллектуальная активность(из 10 баллов)

6. Творчество(из 10 баллов)

7. Практическая деятельность(из 10 баллов)

8. Умение работать в команде(из 10 баллов)

Среднеарифметическая величина от 85 до 100 баллов — «5» от 70 до 85 баллов — «4»от 50 до 70 баллов — «3»менее 50 баллов — «2»Оценка

Структура производственного цикла предприятия

Производственный цикл (ПЦ) – центральное значение технического характера. На его основании исчисляются многие значения деятельности предприятия. Значение ПЦ нужно для установления сроков запуска объектов в производство. Сроки последнего устанавливают необходимые ресурсы, которые должны быть у отделов.

Как разработать методику раздельного учета при наличии операций с длительным производственным циклом?

Что такое производственный цикл

Производственный цикл – это период полноценного оборота средств, которые нужны для обслуживания работы предприятия. Начало цикла – это приход сырья и материалов, его завершение – это отгрузка продукции. То есть ПЦ – это продолжительность времени, нужная для полного изготовления товара. Результат производственного цикла – это получение готового изделия. Определение длительности ПЦ обеспечивает установление затрат времени на производство товара. Измеряется он в сутках, часах и минутах. Рассматриваемый показатель нужен в следующих случаях:

- Подтверждение правильности определения программы изготовления товаров.

- Формирование графика движения объектов на протяжении изготовления (логистика).

- Установление масштабов незавершенного производства.

- Определение размера оборотных средств.

Производственный цикл необходим при внутреннем планировании в компании. Главная задача проведения расчетов – предельное уменьшение длительности ПЦ. Нужно это для достижения следующих целей:

- Уменьшение объема использующихся оборотных средств.

- Сокращение продолжительности оборота средств.

- Сокращение площадей складов, на которых хранятся объекты незавершенного производства, сырье.

- Повышение качества эксплуатации базовых фондов.

- Сокращение себестоимости товара.

Сокращение производственного цикла необходимо для экономии ресурсов компании. В дальнейшем это поможет увеличить прибыль: себестоимость продукции уменьшается, а продажи увеличиваются.

Структура производственного цикла

Рассмотрим составляющие производственного цикла:

- Период исполнения (время, уходящее только на саму работу). Подразделяется на базовые операции и вспомогательные. К первым относятся заготовительные и сборочные операции, ко вторым – транспортные и контрольные.

- Период, отведенный на естественные процессы. Предполагает периоды отдыха, обусловленные естественными причинами (к примеру, это ночное время).

- Перерывы. Это межоперационные периоды, перерывы между циклами. Также перерывы обусловлены сезонным характером работ.

Комплекс действий именуется технологическим циклом. Этот цикл отображает период, на протяжении которого выполняется прямое или опосредованное влияние сотрудников на объект.

Вопрос: Как отразить в учете организации-исполнителя оказание услуг с длительным циклом производства, если в соответствии с учетной политикой выручка от оказания таких услуг признается по мере готовности услуг, степень которой определяется ежеквартально по доле выполненного объема услуг в общем объеме услуг по договору?

Посмотреть ответ

Перерывы подразделяются на два вида:

- Периоды отдыха, обусловленные режимом работы в компании. Это выходные, праздники, перерывы на обед.

- Периоды отдыха, связанные с техническими условиями. Например, это может быть ожидание освобождения рабочего места, сборки необходимых деталей. Также простой может быть вызван взаимозависимостью неравноценных производственных операций, отсутствием электроэнергии.

Итак, производственный цикл – это не только действия, связанные с производством товара, но и периоды запланированного и вынужденного отдыха.

Формула для расчета производственного цикла

Значение цикла устанавливается по этой формуле:

Т п.ц. = Ттехн + Тпер + Тест.проц.

В формуле использованы эти значения:

- Тп.ц. – сроки ПЦ.

- Ттехн – сроки технологического этапа.

- Тпер – перерывы.

- Тест.проц – сроки естественных простоев.

При вычислении продолжительности цикла нужно принимать во внимание только те промежутки, которые не компенсируются периодом технологических действий. К ним относятся контрольные мероприятия, транспортировка сырья и изделий. Периоды отдыха, вызванные организационно-техническими проблемами (к примеру, задержка в поставках сырья, проблемы с дисциплиной на предприятии) при определении плановой продолжительности ПЦ не принимаются во внимание.

При определении значения цикла принимаются во внимание нюансы движения объекта труда по производственным действиям. Движение подразделяется на следующие формы:

- Последовательное. Работа с новой партией однородных объектов труда инициируется только после того, когда была обработана прошлая партия.

- Параллельное. Направление предметов на операцию выполняется после того, как была обработана прошлая операция. Рассматриваемая форма движения обуславливает сокращение показателей цикла.

- Параллельно-последовательное. Направление объектов на операцию реализуется во время исполнения смежной операции. Рассматриваемый порядок позволяет исключить перерывы.

От типа движения объектов труда зависит временной промежуток цикла.

От чего зависит значение производственного цикла

Сжатость производственного цикла определяется этими факторами:

- Технологические процессы. Оснащенность предприятия техническими инструментами воздействует на длительность обработки и сборки.

- Организационные. Предполагают действия по организации рабочих процессов. Эти процессы воздействуют на длительность вспомогательных действий, перерывов.

- Экономические. Они влияют на значения механизации, техническое совершенство и сроки процессов, значения незавершенного производства.

Длительность цикла – это результат целой массы факторов, присутствующих на предприятии. Изменение одного из факторов способствует как сокращению, так и умножению цикла. То есть сроки производственного цикла можно изменять. Для этого используются разные методы.

На что влияет значение производственного цикла

ВАЖНО! Образец договора аренды оборудования с полным производственным циклом от КонсультантПлюс доступен по ссылке

Производственный цикл – это составляющий элемент движения оборотных средств. Его сокращение вызывает повышение скорости оборачиваемости. То есть сокращенный цикл приводит к увеличению количества оборотов в течение отчетного года.

Итог этого – аккумулирование дополнительных средств, которые могут направить на модернизацию и расширение производства. Кроме того, уменьшаются масштабы незавершенного производства. Это влечет за собой аккумулирование средств в вещественном виде. То есть высвобождаются материальные ресурсы.

Продолжительность цикла также определяет производственную мощность. Под последней подразумевается предельно возможный выпуск товаров в отчетном периоде. Как это происходит? Чем меньше времени нужно на создание одного продукта, тем больше товаров можно произвести. Следовательно, увеличивается мощность.

Со сжатием цикла повышается и качество производительности труда. Происходит повышение объема выпуска товара, что влечет умножение мощности. Это влечет за собой снижение доли труда сотрудников. Себестоимость же уменьшается за счет сокращения затрат с учетом повышения мощности.

Как можно сократить цикл

Сжать цикл возможно этими способами:

- Закупка более совершенного в техническом плане оборудования.

- Внедрение непрерывных процессов.

- Увеличение глубины специализации.

- Использование методик научной организации.

- Применение робототехники.

- Улучшение трудовой дисциплины.

- Уменьшение числа перерывов законными путями (к примеру, несколько смен в сутки).

- Модернизация всего производства.

- Повышение качества управления.

- Внедрение новых методов организации рабочих процессов.

ВАЖНО! Сокращение производственного цикла – одна из ключевых задач руководителя предприятия. Это позволяет улучшить сразу ряд базовых показателей. Сокращение ПЦ предполагает составление подробного плана. Имеет смысл работать над теми факторами, изменение которых предполагает наименьшие затраты. Перед исполнением плана нужно проанализировать все факторы, влияющие на производственный цикл.

ТИПЫ ПРОИЗВОДСТВ И ПРЕДПРИЯТИЙ

В зависимости от сочетания этих технологических процессов выделяются следующие типы производств в металлургическом комплексе.

Производства полного цикла, которые представлены, как правило, комбинатами, в которых одновременно действуют все названные стадии технологического процесса.

Производство неполного цикла это предприятия, в которых осуществляются не все стадии технологического процесса, например, в черной металлургии производится только сталь и прокат, но отсутствует выпуск чугуна, или производится только прокат. К неполному циклу относятся также электротермия ферросплавов, электрометаллургия и др. Предприятия неполного цикла, или «малой металлургии» называются передельными, представлены в виде отдельных подразделений по производству литейного чугуна, стали или проката в составе крупных машиностроительных предприятий страны.

Металлургический комплекс это основа индустрии. Он является фундаментом машиностроения, обеспечивающего вместе с электроэнергетикой и химической промышленностью развитие научно-технического прогресса во всех звеньях народного хозяйства страны. Металлургия относится к числу базовых отраслей народного хозяйства и отличается высокой материалоемкостью и капиталоемкостью производства. На долю черных и цветных металлов приходится более 90% всего объема конструкционных материалов, применяемых в машиностроении России. В общем объеме транспортных перевозок Российской Федерации на металлургические грузы приходится свыше 35% всего грузооборота. На нужды металлургии расходуется 14% топлива и 16% электроэнергии, т.е. 25% этих ресурсов, расходуемых в промышленности.

В зависимости от сочетания технологических процессов выделяют следующие типы предприятий черной металлургии:

- 1) производства полного цикла — все стадии технологического процесса (чугун-сталь-прокат).

- 2) производства неполного цикла — раздельное производство чугуна, стали, проката.

- 3) предельная металлургия — предприятия без выплавки чугуна (сырье — металлолом).

- 4) «малая металлургия» — производство стали на машиностроительных заводах. Характер размещения предприятий зависит от их типа.

Металлургия полного цикла, передельная и «малая» отличаются друг от друга по условиям размещения. Для размещения первой особенно большое значение имеют сырье и топливо, на них приходится 85-90% всех затрат по выплавке чугуна, в том числе примерно 50% на кокс и 35-40% на железную руду. На 1 т чугуна требуется 1,2-1,5 т угля (с учетом потерь при обогащении и коксовании), 1,5 т железной руды, свыше 0,5 т флюсовых известняков и до 30 м3 оборотной воды. Это подчеркивает важность взаимного транспортно-географического положения сырьевых и топливных баз, источников водоснабжения и вспомогательных материалов.

В размещении металлургии полного цикла особенно большую роль играют сырье и топливо, на которые приходится 90 % всех затрат по выплавке чугуна, поэтому особенно велика роль сочетаний железных руд и коксующихся углей.

Черная металлургия с полным технологическим циклом тяготеет в зависимости от экономической целесообразности:

- 1) к источникам сырья (Урал, центральные районы европейской части);

- 2) к топливным базам (Кузбасс);

- 3) к пунктам, находящимся между ними (Череповец). Предельная металлургия ориентируется в основном на источники вторичного сырья (отходы металлургического производства, отходы от потребляемого проката, металлолом) и на места потребления готовой продукции, поскольку наибольшее количество металлического лома накапливается в районах развитого машиностроения. Еще теснее взаимодействует с машиностроением «малая металлургия».

Особыми чертами размещения отличается производство ферросплавов и электросталей. Ферросплавы — сплавы железа с легирующими металлами (марганцем, хромом) — получают в доменных печах либо электрометаллургическим способом. В первом случае производство ферросплавов осуществляется на металлургических предприятиях полного цикла, а также с двумя (чугун-сталь) или одним (чугун) переделом, во втором — их производство представлено специализированными заводами.

Электрометаллургия ферросплавов из-за высоких расходов электроэнергии находит оптимальные условия в тех районах, где дешевая энергия сочетается с ресурсами легирующих металлов (например, Челябинск). Производство электросталей развито в районах, располагающих необходимыми источниками энергии и металлического лома. Состояние и развитие металлургической промышленности в конечном итоге определяют уровень научно-технического прогресса во всех отраслях народного хозяйства. Металлургический комплекс характеризуется концентрацией и комбинированием производства.

Спецификой металлургического комплекса являются несопоставимый с другими отраслями масштаб производства и сложность технологического цикла. Для производства многих видов продукции необходимо 15-18 переделов, начиная с добычи руды и других видов сырья. При этом передельные предприятия имеют тесные связи между собой не только в пределах России, но и в масштабах стран Содружества. Так, в производстве титана и титанового проката сложилась устойчивая межгосударственная кооперация предприятий России, Украины, Казахстана и Таджикистана.

Исключительно велико комплексообразующее и районообразующее значение металлургического комплекса в территориальной структуре народного хозяйства России. Современные крупные предприятия металлургического комплекса по характеру внутренних технологических связей представляют собой металлургическо-энергохимические комбинаты. Кроме основного производства, в составе металлургических предприятий создаются производства на основе утилизации разного рода вторичных ресурсов сырья и материалов (сернокислотное производство, тяжелый органический синтез по производству бензола, аммиака и другой химической продукции, производство строительных материалов цемент, блочные изделия, а также фосфорных и азотных удобрений и т.п.).

БУДУЩЕЕ ЗА СПЕЦИАЛИЗИРОВАННЫМИ КОМПАНИЯМИ ПОЛНОГО ЦИКЛА

В последнее время всё чаще стало использоваться понятие «компания полного цикла». Так называют себя и небольшие компании, и крупные холдинги. Все они предлагают потенциальным заказчикам обращаться именно к ним, поскольку «полный цикл» – это выгодно во всех отношениях. Так ли это на самом деле? – об этом я решила поинтересоваться у члена Советов директоров СРО МОИСП и СРО СПБ, председателя Клуба генподрядчиков Ассоциации СРО МОАБ, кандидата технических наук, МВА, генерального директора ЗАО «ПССГ» Сергея Эдвиновича НУРИДЖАНОВА.

– Сергей Эдвинович, как член профессиональных сообществ, как руководитель группы компаний, что вы сами думаете о компаниях полного цикла? Выгодно ли заказчику обращаться к ним? Или всё же лучше по старинке: одна компания проектирует, другая строит, третья — обеспечивает гарантийное обслуживание?

– Уверен, что будущее именно за специализированными компаниями полного цикла. И не только в строительстве и инжиниринге. В любой области. Причём, хочу заметить, не за «монстрами» – крупными холдингами, хотя и их нельзя исключать, а скорее за мобильными компаниями, берущими на себя всю ответственность за выполнение полного цикла работ, начиная от проектирования, поставки, монтажа оборудования и заканчивая гарантийным и постгарантийным обслуживанием после ввода объекта в эксплуатацию. Такие компании гораздо серьёзнее относятся к реализации каждого этапа проекта. Для компании полного цикла качественное выполнение работ на каждом из этапов – это не только вопрос репутации, но и чистая экономика. У компании–подрядчика снижаются издержки на поддержание работоспособности, сглаживается сезонность бизнеса и издержки на подбор и обучение персонала. В итоге снижаются издержки у заказчика, повышается надёжность систем, срок их службы.

– Можно ли сказать, что ЗАО «ПромСпецСтрой Групп» является компанией полного цикла?

– По сути, да. Мы выполняем полный комплекс услуг в области проектирования, монтажа и обслуживания сетей электроснабжения (внутренние сети) и слаботочных систем (охранно-пожарная сигнализация, системы контроля и управления доступом, системы видеонаблюдения, локальных вычислительных систем, структурированных кабельных сетей). Качество работ у нас всегда выше среднего за счёт опыта менеджмента компании, прописанных и реализуемых на практике бизнес-процессов, постоянного контроля со стороны собственников.

– Почему «выше среднего», а не «отличное», как чаще всего говорят в других компаниях?

– Группа строительно-монтажных компаний «ПромСпецСтрой», в которую входят закрытое акционерное общество «ПромСпецСтрой Групп» (ЗАО «ПССГ») и ООО «СТРОЙКОНТРАКТ», была создана 5 лет назад командой профессионалов, имеющих большой опыт в строительстве, инжиниринге, технической безопасности и информационных технологиях.

Не секрет, что «отличное» качество работ может быть обеспечено только при высокой их цене. С другой стороны, для абсолютного большинства заказчиков в первую очередь требуется чёткое выполнение графика работ и соблюдение бюджета. И бюджет заказчики хотят видеть очень и очень скромным, с низкими ценами.

Поэтому мы для себя определили достойную планку качества работ, а то, что мы сами называем «выше среднего», наши заказчики считают «высоким». При этом удаётся и цены удерживать хорошие.

– То есть как раз то, что «ПромСпецСтройГруп», по сути, является компанией полного цикла, позволяет ей качественно выполнять все работы в срок и не выходить за рамки бюджета?

– Это важное, но не единственное условие. Мы укладываемся в сроки и бюджет за счёт качественного управления проектами и тщательного планирования в ERP системе 1С: УПП 8.2. Известно же, что успех любой работы зависит от правильного планирования. Для нас первым и, пожалуй, самым важным этапом работ является проектирование. Уже при нём должно быть сделано всё, чтобы гарантировать надёжность, долговечность эксплуатации электромонтажных сетей, соответствие готового проекта всем требованиям, стандартам, рекомендациям. Проект всегда разрабатывается с учётом соответствия техническим нормативам, отраслевым и фирменным стандартам, сочетает в себе указания, пожелания заказчика и требования надзорных органов, что делает его одновременно подходящим под условия требуемого объекта и не имеющим претензий, запретов со стороны государственных органов надзора. А поскольку мы же берём на себя и дальнейшее гарантийное техническое обслуживание, то клиент получает всё необходимое, для обеспечения безопасности объекта и бесперебойности работы электрической сети и слаботочных систем. Контроль качества осуществляется постоянно, на всех этапах работ.

– Давайте всё же выясним, что получает заказчик, обратившийся к специализированной компании полного цикла? Хочется сказать, как у классика советского кинематографа: «Огласите весь список, пожалуйста!».

– У каждой компании свой список. Могу огласить наш. Наш заказчик получает: проект, (имеющийся у нас допуск проектного СРО позволяет нам заниматься также и генпроектированием); монтаж и техническое обслуживание инженерных систем, в том числе монтаж электросетей и слаботочных систем, включая противопожарные системы, технические средства безопасности и др. Мы предоставляем: гарантии производителей СКС (системная гарантия) – 25 лет Panduit и Hiperline, 20 лет Legrand; ZTE (мы их прямые партнёры); услуги электролаборатории; поставки электротехнического оборудования, в т.ч. через интернет-магазин на сайте www.pssg.ru. И гарантийное обслуживание всех смонтированных нами систем в течение 5 лет.

– К вам, наверное, чаще всего обращаются солидные заказчики?

– Я бы не стал брать на себя смелость оценивать солидность или несолидность наших заказчиков. Мы работаем с иностранными компаниями и государственными организациями, со средним и малым бизнесом. Например, нашей компанией выполнялись работы по реконструкции внешних кабельных электросетей резервного ЦОД ОАО «Ростелеком» и системы электроснабжения ФГУП «Проектный институт» ФСБ России, а также систем технической безопасности подразделений Центрального Банка России, Государственной Корпорации «Агентство по страхованию вкладов». Мы же занимались монтажом СКС и электроснабжения офисов компаний Philip Morris, Mentor Graphics, монтажом СКС офисов компаний Merill Lynch, Cisco Systems (Wi-Fi), монтажом СКС для подразделений Госнаркоконтроля (ФСКН России). Конечно, сотрудничаем со средним и малым бизнесом: выполняли работы по монтажу СКС, систем электроснабжения, систем технической безопасности (система видеонаблюдения, охранно-пожарная сигнализация, система контроля и управления доступом с учётом рабочего времени).

– Вы упомянули, что компания полного цикла может быть и небольшой. А сможет ли она тогда выполнять проект с большим объёмом работ?

– Мы тоже постоянно думаем об этом, поскольку являемся небольшой компанией. Поэтому и являемся членами «Клуба генеральных подрядчиков и проектировщиков» Ассоциации СРО МОАБ. Цель создания Клуба – содействовать повышению эффективности бизнеса членов Ассоциации, задачи – поиск и привлечение объёмов работ и их финансирования, взаимовыгодное использование ресурсов членов Клуба и Ассоциации, организация сервисов для них. Идея работает, профессиональное сообщество формируется. Созданы площадки для бизнес-общения как крупных, так и небольших компаний, генеральных подрядчиков и проектировщиков. Консолидируем ресурсы для лоббирования и организации крупных строительных проектов. Так что хотя мы и не большая компания, но и не маленькая, а вместе с Ассоциацией можем решить любые задачи.

– В Клуб могут вступить только члены ваших СРО?

– Не только, мы рады в нём видеть членов других СРО, подрядчиков и всех заинтересованных лиц. Достаточно прислать к нам по электронной почте Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра. свои анкеты и бесплатно вступить в Клуб.

Что такое производство полного цикла

В зависимости от различных экономических факторов в состав машиностроительного предприятия входят различные подразделения (цеха). Состав цехов предприятия может быть определен исходя из следующего производственного деления заводов:

1. Машиностроительные заводы с полным производственным циклом, включающим все этапы изготовления машины; такие заводы имеют все три основные группы цехов – заготовительные, обрабатывающие и сборочные.

2. Машиностроительные заводы, выпускающие только заготовки для различных деталей машин, т.е. отливки, поковки, штамповки, которыми они снабжают другие машиностроительные заводы. Основные цеха – крупные литейные и кузнечные, кроме того в ряде случаев на таких предприятиях производится предварительная мех. обработка (обдирка) для выявления поверхностных дефектов, а также для снижения объема транспортируемого металла.

3. Заводы производящие механическую обработку заготовок, полученных с других предприятий и сборку машин, а также заводы, производящие только сборку машин из деталей, узлов и агрегатов, полученных с других заводов («отверточная сборка» – часто применяется при начале продвижения продукции на новом рынке). В состав таких заводов входят обрабатывающие (механические) и сборочные цехи, во втором случае – только сборочные.

Выбор вида завода осуществляется на основе анализа различных экономических факторов, таких как:

– расположение источников сырья и энергоносителей;

– развитие транспортной инфраструктуры (ж/д, авто, речного и морского транспорта);

– наличие рабочей силы и возможностей ее привлечения;

– удаленность от основных рынков сбыта;

– наличие свободных земельных ресурсов.

Структура завода с полным производственным циклом.

Цехи завода подразделяются на производственные (основные), вспомогательные и обслуживающие.

Основные производственные цеха – те, в которых выполняется обработка и сборка деталей, сборочных единиц и изделий, составляющих основную производственную программу предприятия. Среди них выделяют: заготовительные, обрабатывающие и сборочные цеха.

К заготовительным относятся:

– раскройно-заготовительные (правка, резка, зацентровка, обдирка сортового металла, раскрой листового металла);

– литейные (чугунного, стального, цветного литья, специальных методов литья);

– кузнечные (кузнечно-штамповые и кузнечно-прессовые).

К обрабатывающим относятся:

– прессовые (холодной штамповки);

– цеха металлических конструкций;

– деревообрабатывающие и др.

В подсобных производственных цехах изготовляется продукция, необходимая для обеспечения выпуска готовых изделий, например тара для упаковки основной продукции завода.

Вспомогательные цеха – обеспечивают нормальное функционирование основных производственных цехов или завода в целом:

– экспериментальные, модельные, абразивные и др.

Обслуживающие– цеха и устройства, выполняющие функции хозяйственного и частично технического обслуживания завода. Иногда их называют хозяйствами (службами).

Складское хозяйство включает в себя:

– склады твердого и жидкого топлива;

– склады средств производства (инструментальный, абразивный, склад штампов, приспособлений, моделей, металлотходов, полуфабрикатов и т.д.)

Транспортное хозяйство (транспортный цех):

– устройства рельсового транспорта (депо)

– безрельсовый транспорт (гараж автомобилей, гараж и зарядная станция для электрокар и т.д.)

– центральная заводская лаборатория;

– охрана, сторожевые и пропускные пункты;

– связь и сигнализация;

– электронно-вычислительные и др. подразделения.

После определения состава служб и подразделений необходимо определить функциональные связи между цехами и др. подразделениями завода. Для этой цели составляют технологическую схему производства (рис. 1). Она дает наглядное представление о последовательности производственного процесса и помогает установить рациональное

расположение зданий и сооружений предприятия.

Основные принципы лежащие в основе проектирования машиностроительного предприятия в целом:

– прямоточность технологических процессов;

– использование минимальной площади под застройку;

Доп. требования: обеспечение безопасности и благоприятных условий труда и перемещения рабочих по территории.

Наиболее полно все требования могут быть удовлетворены при размещении цехов в одном корпусе.

Дата добавления: 2016-11-23 ; просмотров: 2172 | Нарушение авторских прав

Полный производственный цикл

Полный производственный цикл в черной металлургии состоит из трех основных переделов – доменного, сталеплавильного и прокатного. [1]

Полный производственный цикл в бурении включает сложный комплекс взаимосвязанных процессов и операций. [2]

Заводы с полным производственным циклом имеют в своем составе все основные производственные цехи, участвующие в изготовлении машины – заготовительные, обрабатывающие и сборочные. Эти заводы в свою очередь могут быть разбиты на две подгруппы: заводы, выпускающие целиком готовые машины, и агрегатные заводы. [3]

Заводы первого типа-с полным производственным циклом , имеют все основные цехи – заготовительные, обрабатывающие и сборочные; к этому типу относится большинство машиностроительных заводов. [4]

Строятся станции с полным производственным циклом промывки отсеков танкеров и очистки балластовой воды с утилизацией нефтяных остатков. В ряде случаев создаются очистные сооружения упрощенного типа, которые принимают загрязненную воду после промывки танкеров в море и перекачивают ее для очистки в системы промышленных предприятий и городов. [5]

Время, затрачиваемое на полный производственный цикл обработки меховых овчин , состоящий из мойки, обезжиривания, дубления и крашения, а также ряда вспомогательных ( загрузка и выгрузка) и промежуточных операций, занимает около 10 суток. [6]

В составе предприятия с полным производственным циклом – от сырья до металла ( см. Алюминиевый завод) – произ-во глинозема сосредоточено в глиноземном цехе. В случае переработки комплексных видов сырья в состав глиноземного ( или алюминиевого) з-да, кроме глиноземного цеха, входят также цехи попутных продуктов. [7]

Современный процесс обучения уместно сравнить с полным производственным циклом , включающим не только производство товара, но и его продвижение к потребителю. Обучая маркетингу других, важно понимать, что продуктом современной обучающей системы является специалист, качество трудовой деятельности которого определяет ценность обучающей системы. В связи со спецификой процесса обучения невозможна только ценовая конкуренция обучающих систем. Основное конкурентное преимущество – формирование специалистов такого качества, при котором будут получены положительные отзывы с места работы и работодатели смогут приобрести таких специалистов лишь в порядке очереди, как в ведущих зарубежных университетах и школах бизнеса. [8]

Наличие центров механической обработки зачастую позволяет осуществлять полный производственный цикл по изготовлению продукции ( от получения сырья до выпуска готовой детали) силами небольшого числа рабочих. В этом случае рабочие более ясно осознают свой вклад в работу фирмы. Это приводит к воспитанию более высокой сознательности у рабочих и повышает степень их удовлетворенности работой. [9]

В группе железнодорожных цехов металлургических заводов с полным производственным циклом требуется оценить резервы снижения себестоимости перевозок на предприятии А. Для этого выбирается подгруппа железнодорожных цехов этих заводов ( 3 – 5) с наиболее низкой себестоимостью перевозок. [10]

Производствами называются самостоятельные технологические подразделения ( часто это – цехи) с полным производственным циклом , выпускающие продукцию заданной номенклатуры. [11]

Основным звеном в расчете всех показателей производственной деятельности отрасли принято производственное энергетическое объединение, имеющее полный производственный цикл от выработки до реализации электрической и тепловой энергии и находящееся на полном хозрасчете. [12]

Все операции с момента начала прокладки водопроводной сети и до ее ввода в эксплуатацию образуют полный производственный цикл . [13]

Большое значение промышленные печи имеют при производстве чугуна и стали на заводах черной металлургии с полным производственным циклом . В доменных печах этих заводов производят выплавку чугуна из железных руд. Доменный газ после очистки от пыли используется в качестве топлива в печах и в топках котлов ТЭЦ. Кокс, необходимый для доменных печей, производится коксохимическими заводами или коксовыми цехами металлургических заводов, где в коксовых печах ( коксовых батареях) перерабатываются коксующиеся каменные угли. При этом получаются в больших количествах коксовый газ и ценные побочные химические продукты: каменноугольная смола, бензол, аммиак и сульфат аммония натрия. [14]

Большое значение промышленные печи имеют при производстве чугуна и стали на заводах черной металлургии с полным производственным циклом . В доменных печах этих заводов производят выплавку чугуна из железных руд. Доменный газ после очистки от пыли используется в качестве топлива в печах и в топках котлов ТЭЦ. Кокс, необходимый для доменных печей, производится коксохимическими заводами или коксовыми цехами металлургических заводов, где в коксовых печах ( коксовых батареях) перерабатываются коксующиеся каменные угли. При этом получаются в больших количествах коксовый газ и ценные побочные химические продукты: каменноугольная смола, бензол аммиак и сульфат аммония натрия. [15]

Новости:

Преимущества производства полного цикла

11 May, 2018 Опубликовано AutorMbsz 0

Несмотря на стремление информационных технологий завоевать все сферы жизни, полиграфия по-прежнему пользуется большой популярностью, и спрос на неё всё время растёт. Как и любое другое производство, полиграфия нуждается в ремонте и замене комплектующих для оборудования. А одним из основных компонентов являются валы.

Именно от валов зависит качество печати, свойства покрытия определяют качество конечного продукта. От состава и вида покрытия зависит очень многое, поэтому нужно быть уверенным в их качестве прежде, чем они будут установлены в машины для печати. Самым лучшим вариантом будут валы, изготовленные на собственном производстве полного цикла http://passada.ru/nalichie-sobstvennogo-proizvodstva-s-oborudovaniem-obespechivayushhim-polnyj-tsikl-vypolneniya-zakaza/.

Производство полного цикла имеет целый ряд преимуществ.

• Цена продукции. Все комплектующие для производства изготавливаются самостоятельно, а это значит, что из итоговой цены исключается очень значительная часть – всевозможные наценки продавцов и изготовителей. Это позволяет значительно удешевить продукцию и делать её более доступной.

• Возможность контролировать любую часть производственного процесса, на любом этапе, и вносить в них изменения в случае необходимости. Это позволяет динамически изменять характеристики готовой продукции уже на уровне планирования, и это можно сделать быстро – нет необходимости готовить специальный заказ на материалы с новыми характеристиками поставщикам, их можно изготовить на месте. Это будет и быстрее, и дешевле.

• Проведение собственных исследований и усовершенствование используемых материалов. Меняя состав резиновых смесей, можно получать новые, более совершенные материалы. Внедрение их в собственное производство позволяет поднять качество продукции с минимальной разницей в цене конечного продукта. В итоге клиент может получить более качественный вал с лучшими характеристиками, а в ценовой политике он окажется в выигрыше по сравнению с продукцией других заводов, которые не производят все сами.

• С момента планирования и до получения готовой продукции над технологическим процессом работают специалисты одного предприятия. А это значит, что не будет технических нестыковок, когда приходится жертвовать частью характеристик, чтобы использовать не совсем подходящие друг другу материалы.

Производство с полным циклом позволяет получить качественную продукцию в короткие сроки, исключив услуги посредников и ненужные наценки.

Чем отличаются заводы полного металлургического цикла

В зависимости от сочетания этих технологических процессов выделяются следующие типы производств в металлургическом комплексе.

Производства полного цикла, которые представлены, как правило, комбинатами, в которых одновременно действуют все названные стадии технологического процесса.

Производство неполного цикла это предприятия, в которых осуществляются не все стадии технологического процесса, например, в черной металлургии производится только сталь и прокат, но отсутствует выпуск чугуна, или производится только прокат. К неполному циклу относятся также электротермия ферросплавов, электрометаллургия и др. Предприятия неполного цикла, или «малой металлургии» называются передельными, представлены в виде отдельных подразделений по производству литейного чугуна, стали или проката в составе крупных машиностроительных предприятий страны.

Металлургический комплекс это основа индустрии. Он является фундаментом машиностроения, обеспечивающего вместе с электроэнергетикой и химической промышленностью развитие научно-технического прогресса во всех звеньях народного хозяйства страны. Металлургия относится к числу базовых отраслей народного хозяйства и отличается высокой материалоемкостью и капиталоемкостью производства. На долю черных и цветных металлов приходится более 90% всего объема конструкционных материалов, применяемых в машиностроении России. В общем объеме транспортных перевозок Российской Федерации на металлургические грузы приходится свыше 35% всего грузооборота. На нужды металлургии расходуется 14% топлива и 16% электроэнергии, т.е. 25% этих ресурсов, расходуемых в промышленности.

В зависимости от сочетания технологических процессов выделяют следующие типы предприятий черной металлургии:

- 1) производства полного цикла – все стадии технологического процесса (чугун-сталь-прокат).

- 2) производства неполного цикла – раздельное производство чугуна, стали, проката.

- 3) предельная металлургия – предприятия без выплавки чугуна (сырье – металлолом).

- 4) «малая металлургия» – производство стали на машиностроительных заводах. Характер размещения предприятий зависит от их типа.

Металлургия полного цикла, передельная и «малая» отличаются друг от друга по условиям размещения. Для размещения первой особенно большое значение имеют сырье и топливо, на них приходится 85-90% всех затрат по выплавке чугуна, в том числе примерно 50% на кокс и 35-40% на железную руду. На 1 т чугуна требуется 1,2-1,5 т угля (с учетом потерь при обогащении и коксовании), 1,5 т железной руды, свыше 0,5 т флюсовых известняков и до 30 м3 оборотной воды. Это подчеркивает важность взаимного транспортно-географического положения сырьевых и топливных баз, источников водоснабжения и вспомогательных материалов.

В размещении металлургии полного цикла особенно большую роль играют сырье и топливо, на которые приходится 90 % всех затрат по выплавке чугуна, поэтому особенно велика роль сочетаний железных руд и коксующихся углей.

Черная металлургия с полным технологическим циклом тяготеет в зависимости от экономической целесообразности:

- 1) к источникам сырья (Урал, центральные районы европейской части);

- 2) к топливным базам (Кузбасс);

- 3) к пунктам, находящимся между ними (Череповец). Предельная металлургия ориентируется в основном на источники вторичного сырья (отходы металлургического производства, отходы от потребляемого проката, металлолом) и на места потребления готовой продукции, поскольку наибольшее количество металлического лома накапливается в районах развитого машиностроения. Еще теснее взаимодействует с машиностроением «малая металлургия».

Особыми чертами размещения отличается производство ферросплавов и электросталей. Ферросплавы – сплавы железа с легирующими металлами (марганцем, хромом) – получают в доменных печах либо электрометаллургическим способом. В первом случае производство ферросплавов осуществляется на металлургических предприятиях полного цикла, а также с двумя (чугун-сталь) или одним (чугун) переделом, во втором – их производство представлено специализированными заводами.

Электрометаллургия ферросплавов из-за высоких расходов электроэнергии находит оптимальные условия в тех районах, где дешевая энергия сочетается с ресурсами легирующих металлов (например, Челябинск). Производство электросталей развито в районах, располагающих необходимыми источниками энергии и металлического лома. Состояние и развитие металлургической промышленности в конечном итоге определяют уровень научно-технического прогресса во всех отраслях народного хозяйства. Металлургический комплекс характеризуется концентрацией и комбинированием производства.

Спецификой металлургического комплекса являются несопоставимый с другими отраслями масштаб производства и сложность технологического цикла. Для производства многих видов продукции необходимо 15-18 переделов, начиная с добычи руды и других видов сырья. При этом передельные предприятия имеют тесные связи между собой не только в пределах России, но и в масштабах стран Содружества. Так, в производстве титана и титанового проката сложилась устойчивая межгосударственная кооперация предприятий России, Украины, Казахстана и Таджикистана.

Исключительно велико комплексообразующее и районообразующее значение металлургического комплекса в территориальной структуре народного хозяйства России. Современные крупные предприятия металлургического комплекса по характеру внутренних технологических связей представляют собой металлургическо-энергохимические комбинаты. Кроме основного производства, в составе металлургических предприятий создаются производства на основе утилизации разного рода вторичных ресурсов сырья и материалов (сернокислотное производство, тяжелый органический синтез по производству бензола, аммиака и другой химической продукции, производство строительных материалов цемент, блочные изделия, а также фосфорных и азотных удобрений и т.п.).

Определите чем отличаются заводы полного металлургического цикла

2 определите чем отличается завод полного металлургического цикла от бездоменного производства черных металлов.

3 описать каждую стадию основного процесса получения чёрных металлов

Металлургия очень сильно зависит от многих отраслей народного хозяйства. Ее сырьевая база – продукция горнодобывающей промышленности (железная руда, известняки, огнеупоры), топливной (коксующийся уголь, природный газ) и электроэнергетика. Технологически черная металлургия тесно связана с некоторыми химическими производствами (коксование угля, использование кислорода и ряда инертных газов в процессах плавки металлов и т.д.). Большие объемы используемого сырья, получения готовой продукции и полупродуктов обусловливают их массовые перевозки разными видами транспорта.

И для того чтобы уменьшить издержки на транспортировку, металлургические предприятия создаются в местах оптимально близким ко всем необходимым ресурсам. С этой же целью создаются металлургические комбинаты содержащие вспомогательные производства не касающиеся непосредственно выплавки. К тому же в процессе производства металла образуются отходы которые можно использовать в других производствах

от проекта «Инфоурок»

Читать также: Как просверлить каленое железо

Европейский Север по запасам руды занимает 4 место. Главные месторождения – Оленегорск, Ковдор, Костомукша.

Среднее содержание металла в руде -36℅.

Технологическая цепочка производства черной металлургии выглядит следующим образом: (Презентация)

добыча железной руды в карьерах,

обогащение железной руды в горно-обогатительных комбинатах,

плавка чугуна в доменных печах,

плавка стали в сталеплавильных печах,

производство проката в прокатном цехе на прокатных станах, где делают листы, рельсы, трубы, уголки.

Чугун – сплав железа с углеродом от 2-6℅, прочный, но хрупкий материал.

Сталь – сплав железа с углеродом до 2℅.

– Какие типы предприятий черной металлургии существуют?

Типы предприятий черной металлургии

Металлургический комбинат полного цикла

Все стадии процесса.

Это огромные предприятия как по занимаемым площадям (несколько км²), так и по числу работающих.

Учебник страница 388

Сталь выплавляется из металлолома

Москва («Серп и Молот»)

Производство железа методом прямого восстановления в электропечах.

Руда – сталь (Старый Оскол)

Первое в России предприятие этого типа было построено у подмосковного полустанка Затишье в 1917 году, ныне город Электросталь.

Прослушивание сообщений: 1. Москва «Серп и молот»

Просмотр отрывка из фильма «Северсталь – 55 лет успеха»

-Где же строят металлургические заводы?

Металлургические заводы полного цикла размещают у сырья или у топлива или на потоках руды и топлива

Передельные заводы ориентируются на металлолом, поэтому размещаются в крупных городах, ориентируются на потребителя.

Металлургический завод – то еще и водоемкое предприятие, потому строится у реки, озера или пруда.

Металлургия – грязная отрасль, поэтому нельзя строить несколько металлургических заводов в одном городе.

Металлургический завод не может работать без железной дороги, т.к. потоки сырья и топлива очень огромны.

Чем объяснить размещение в Липецке крупного центра черной металлургии? (крупные запасы руды)

Какие факторы размещения металлургического производства были учтены при строительстве Череповецкого комбината «Северсталь»? (на равном расстояние от сырья и потребителя)

Обосновать размещение металлургического комбината полного цикла в г.Череповец. Указать преимущества его размещения между железорудной (Оленегорск) и угольной (Воркута) базами, а не у сырья или у топлива.

Исходные данные: расстояние от Оленегорска до Череповца по железной дороге 1600 км, от Воркуты до Череповца – 2000 км. Затраты на 1 т грузов по железной дороге на 1 км – 250руб. Расход коксующего угля на 1 т проката 1,4 т, железной руды – 2 т.

900000*1,4=1260000 руб(1,4 т угля для получения 1 т проката)

3)900000*2=1800000 руб (будет потрачено , чтобы получить 1 т проката)

Ответ: Выгодно построить в Оленегорске. Тогда почему построили в Череповце?

Вывод: Металлургический комбинат выгоднее всего построить в г. Череповец, т.к.основной потребитель г. С-Петербург.

Работа у доски с карточками. (Череповец, Воркута, Оленегорск, знаки руды и каменного угля) Расположить на доске карточки

Работа проводиться в группах. Ученики объединяются в несколько команд по пять-шесть человек. Учитель вывешивает на доске заранее изготовленный плакат, на котором разным цветом большим и мелким (так, чтобы было заметно издали) шрифтом вдоль и поперек написано 15-20 слов (количество варьируется соответственно тематике). По истечении отведенного времени (40 с или 1 мин) плакат снимают, а команды записывают все слова, которые запомнили

Потом команды обмениваются своими записями для проверки. Командам желательно договориться вносить исправления в чужие записи ручкой другого цвета. Проверяющие исправляют ошибки, описки и дописывают не увиденные другой командой слова, после чего каждый участник проверяющей команды ставит свою подпись.

Листки возвращают предыдущей команде — теперь уже для того, чтобы проверить самих проверяющих. Учебный плакат учитель снова вывешивает на доску для сверки, а также для выяснения возможных недоразумений. После этого называют победителя. Выигрывают те команды, в записях которых оказалось меньше всего ошибок и пропущенных слов.

1) чугунно-доменное производство,

2) стали (мартеновское, кислородноконвертерное и электросталеплавильное), (непрерывная разливка, МНЛЗ),

3) проката (прокатное производство).

Предприятия, выпускающие чугун, углеродистую сталь и прокат, относятся к металлургическим предприятиям полного цикла.

Предприятия без выплавки чугуна относят к так называемой передельной металлургии. «Малая металлургия» представляет собой выпуск стали и проката на машиностроительных заводах. Основным типом предприятий чёрной металлургии являются комбинаты.

ПОЛНЫЙ МЕТАЛЛУРГИЧЕСКИЙ ЦИКЛ

ДОМЕННОЕ ПРОИЗВОДСТВО – ВИДЕО https://www.youtube.com/watch?v=Pw0jPG6hHXA

До́менная печь, до́мна — большая металлургическая, вертикально расположенная плавильная печь шахтного типа для выплавки чугуна и ферросплавов из железорудного сырья. Важнейшей особенностью доменного процесса является его непрерывность в течение всей кампании печи (от строительства печи до её «капитального» ремонта) и противоток поднимающихся вверх фурменных газов с непрерывно опускающимся и наращиваемым сверху новыми порциями шихты столбом материалов

Устройство доменной печи

1. Горячее дутьё

2. Зона плавления (заплечики и горн)

3. Зона восстановления FeO (распар)

4. Зона восстановления Fe2O3 (шахта)

5. Зона предварительного нагрева (колошник)

6. Загрузка железорудных материалов, известняка и кокса

8. Столб железорудных материалов, известняка и кокса

10. Выпуск жидкого чугуна

11. Сбор отходящих газов

Доменная печь представляет собой непрерывно действующий аппарат шахтного типа. Загрузка шихты осуществляется сверху, через типовое загрузочное устройство, которое одновременно является и газовым затвором доменной печи. В домне восстанавливают богатую железную руду (на современном этапе запасы богатой железной руды сохранились лишь в Австралии и Бразилии), агломерат или окатыши. Иногда в качестве рудного сырья используют брикеты.

Доменная печь состоит из пяти конструктивных элементов: верхней цилиндрической части — колошника, необходимого для загрузки и эффективного распределения шихты в печи; самой большой по высоте расширяющейся конической части — шахты, в которой происходят процессы нагрева материалов и восстановления железа из оксидов; самой широкой цилиндрической части — распара, в котором происходят процессы размягчения и плавления восстановленного железа; суживающейся конической части — заплечиков, где образуется восстановительный газ — монооксид углерода; цилиндрической части — горна, служащего для накопления жидких продуктов доменного процесса — чугуна и шлака.

В верхней части горна располагаются фурмы — отверстия для подачи нагретого до высокой температуры дутья — сжатого воздуха, обогащенного кислородом и углеводородным топливом.

На уровне фурм развивается температура около 2000 °C. По мере удаления вверх температура снижается, и у колошников доходит до 270 °C. Таким образом в печи на разной высоте устанавливается разная температура, благодаря чему протекают различные химические процессы перехода руды в металл.В верхней части горна, где приток кислорода достаточно велик, кокс сгорает, образуя диоксид углерода и выделяя большое количество тепла. Диоксид углерода, покидая зону обогащенную кислородом, вступает в реакцию с коксом и образует монооксид углерода — главный восстановитель доменного процесса.

Поднимаясь вверх монооксид углерода взаимодействует с оксидами железа, отнимая у них кислород и восстанавливая до металла:

Полученное в результате реакции железо каплями стекает по раскаленному коксу вниз, насыщаясь углеродом, в результате чего получается сплав, содержащий 2,14 — 6,67 % углерода. Такой сплав называется чугуном. Кроме углерода в него входят небольшая доля кремния и марганца. В количестве десятых долей процента в состав чугуна входят также вредные примеси — сера и фосфор. Кроме чугуна в горне образуется и накапливается шлак, в котором собираются все вредные примеси.

Ранее шлак выпускался через отдельную шлаковую лётку. В настоящее время и чугун, и шлак выпускают через чугунную летку одновременно. Разделение чугуна и шлака происходит уже вне доменной печи — в желобе, при помощи разделительной плиты. Отделенный от шлака чугун поступает в чугуновозные ковши, либо в ковши миксерного типа и вывозится либо в сталеплавильный цех, либо в разливочные машины.

1) Роль металлургического комплекса в хозяйстве нашей страны?

2) Определение термина металлы?

3) Основные способы получения металлов и сплавов? Краткая характеристика.

4) Определение полный и не полный металлургический цикл?

5) Доменная печь – определение. Устройство доменной печи

Литература и источники

Толковый металлургический словарь. Основные термины / Под ред. В. И. Куманина. — М.: Рус. яз., 1989. — 446 с. — ISBN 5-200-00797-6.

Ефименко Г. Г., Гиммельфарб А. А., Левченко В. Е. Металлургия чугуна. — Киев.:Выща школа, 1988. — 352 с.

Ферсман А. Е. Занимательная геохимия. — М.: Детгиз, 1954. — 486 с.

Рамм А. Н. Современный доменный процесс. — Москва.:Металлургия, 1980. — 303 с.

Товаровский И. Г. Доменная плавка. 2-е издание.- Днепропетровск: «Пороги», 2009.-768 с.

Г. Н. Еланский, Б. В. Линчевский, А. А. Кальменев Основы производства и обработки металлов. Москва 2005 г.

Металлургический комплекс России

Металлургический комплекс включает в себя добычу руд металлов, их обогащение, выплавку металла, производство проката. Более 90% металла, используемого в народном хозяйстве, — это черные металлы, прежде всего — сталь.

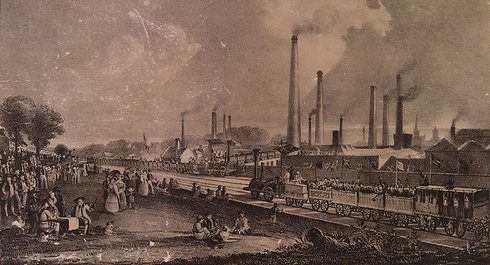

Черная металлургия

Развитие черной металлургии (на угольной базе), как известно, относится ко второму циклу Кондратьева, начавшему с середины прошлого века в Западной Европе, а с конца XIX— начала XX века в России. Но задолго до этого существовала выплавка железа с использованием древесного угля (на ряде уральских заводов эта технология, позволяющая получать очень чистый металл, сохранялась до середины нашего века).

Развитие металлургии на новой технологической базе в Российской империи началось в Южном горнопромышленном районе (на территории нынешней Украины), где недалеко друг от друга находились коксующиеся угли Донбасса и железная руда Кривого Рога. Внедрение новых технологий на Урале произошло лишь в 1930-е годы, когда был построен Магнитогорский металлургический комбинат (вскоре ставший крупнейшим в мире), в годы войны — Челябинский завод, а после нее — Нижнетагильский и Орско-Халиловский (в городе Новотроицк) комбинаты. Эти предприятия сейчас дают 80% всего чугуна и более 2/3 стали Урала (а в начале века здесь было более 100 мелких металлургических заводов, большая часть из них теперь специализируется на обработке металлов).

В составе черной металлургии выделяются следующие типы предприятия:

— металлургические заводы (или комбинаты, если в их состав входит и добыча железной руды) полного цикла — то есть производящие чугун, сталь и прокат;

— сталеплавильные и сталепрокатные заводы («передельная металлургия»);

— производство ферросплавов — сплавов железа с хромом, марганцем, кремнием и другими элементами; эти сплавы в дальнейшем используются при выплавке стали для придания ей требуемых свойств;

— «малая металлургия» — производство стали и проката на машиностроительных заводах;

— «бездоменная металлургия» — производство железа методом прямого восстановления (из железорудных окатышей в электропечах).

В России преобладают заводы полного цикла, на которых производится более 2/3 всей стали. Эти заводы, как правило, обладают большой мощностью (3/4 всего чугуна и 2/3 стали выпускается на предприятиях, мощностью более 3 млн. тонн каждое) — в отличие от Западной Европы, где преобладают малые предприятия (способные быстрее перестраивать свою технологию).

Производственные связи предприятия полного цикла сложились в рамках бывшего СССР, и в настоящее время Россия не обеспечивает потребности своих заводов в железной руде. Более половины железной руды бывшего СССР давали месторождения Кривого Рога (на Украине), там же (а также в Грузии) добывалась необходимая для выплавки стали марганцевая руда. Криворожской железной рудой снабжалась черная металлургия Центра России, а заводы южного Урала — рудами Соколовско-Сарбайского месторождения (в Кустанайской области Казахстана). Общая добыча железной руды в России — около 100 миллионов тонн, примерно 40% из них — это руды Курской магнитной аномалии (КМА) в Белгородской и Курской областях, примерно по 20% составляют руды Урала и месторождений Европейского Севера (Мурманской области и Карелии), по 4—-5% составляет добыча руд в Горной Шории (юг Кемеровской области), Хакассии, Иркутской области.

Из всего производимого в России чугуна (около 60 млн. тонн в 1990 г., 40 млн. тонн в 1993 г.) более 94% идет на производство стали (так называемый «передельный чугун»), и лишь небольшую часть составляет «литейный чугун», из которого в дальнейшем отливают готовые детали. Почти весь чугун в России выплавляется на заводах полного цикла, в том числе почти половина (28 млн. тонн в 1990 г.) на заводах Урала; примерно по 10 миллионов тонн — еще в 3 городах: Новокузнецке (где работают два предприятия: довоенной постройки Кузнецкий металлургический комбинат и послевоенный — Западно-Сибирский металлургический завод), Липецке и Череповце, и более 2 миллионов тонн — в Туле (где выпускается только чугун, сталеплавильное производство отсутствует).

Более территориально рассредоточено производство стали, прежде всего, за счет существования множества относительно мелких передельных заводов. Из общей выплавки стали в России, около 90 миллионов тонн в 1990 г. (и 58 млн. тонн в 1993 г.), доля Урала составляет немногим менее половины: до 12 миллионов тонн в год производили в Новокузнецке и Череповце, 10 миллионов — в Липецке. Оставшиеся 12 миллионов тонн производились на нескольких десятках заводов — и передельных, и «малой металлургии». Особенно большое производство металла на машиностроительных заводах — в крупных промышленных центрах (например, в Петербурге — более 1 млн. тонн, столько же — в Нижнем Новгороде и вблизи него). Передельные заводы, работающие на металлоломе и, в основном, небольшие, есть в каждом экономическом районе (чтобы собираемый здесь металлолом не приходилось далеко возить), например, в Комсомольске-на-Амуре (завод «Амурсталь», 1,5 млн. тонн), в городе Петровск-Забайкальский Читинской области (350 тыс. тонн) и другие.

Производство стали по наиболее современной технологии прямого восстановления железа («бездоменная металлургия») организовано в России лишь на Старооскольском электрометаллургическом заводе (1,5 млн. тонн в год), построенном в 1970-х годах с помощью ФРГ.

Производство проката в целом привязано к производству стали и повторяет его размещение. Из 73 миллионов тонн проката в 1990 году 12 миллионов составляло производство стальных труб, также сосредоточенное наполовину на Урале (в Челябинске и в городах Свердловской области — Первоуральск, Полевской, Каменск-Уральский) и примерно по 1,5 миллиона тонн в городах Нижегородской области (Выкса), Ростовской (Таганрог) и Волгоградской (Волжский).

Рассмотрим теперь связи основных районов черной металлургии по сырью и топливу. Уральские заводы, с самого начала своей истории ориентирующиеся на собственную железорудную базу, сейчас вынуждены завозить более половины всей необходимой руды из Казахстана (о необходимости этого говорит соотношение доли Урала в добыче руды — около 20% и в выплавке чугуна — почти половина). Когда-то богатые и легкодоступные железные руды Урала уже в значительной степени исчерпаны (например, бывшей горы Магнитной, к которой был привязан Магнитогорский комбинат, уже не существует; эта руда использована полностью). Запасов коксующихся углей на Урале нет (и это явилось одной из причин того, что здесь дольше всего сохранялась выплавка железа на древесном угле), и первые крупные металлургические заводы Урала с 1930-х годов были ориентированы на угли Кузбасса в рамках одной их первых в России региональных программ — создания Урало-Кузнецкого комбината (УКК).

Идея Урало-Кузнецкого комбината состояла в соединении, уральской железной руды и кузнецкого угля, с созданием небывалой для 1930-х годов «сверхмагистрали», загруженной в обе стороны (по принципу «маятника»: на запад — уголь, на восток — руда), и с постройкой крупнейших по тому времени металлургических заводов в Магнитогорске и Новокузнецке. Реализация этого проекта позволила создать на востоке СССР вторую (после Украины) металлургическую базу, обеспечившую страну металлом в годы Великой Отечественной войны. Однако затем были открыты более близкие к Уралу месторождения коксующегося угля (Карагандинский бассейн), а в Сибири — месторождения железных руд (о которых уже говорилось), и поэтому металлургия и Урала и Новокузнецка стала ориентироваться на более близкие ресурсы, и УКК оказался более не нужен.

Металлургия Центра России (в Липецке и Туле) ориентирована на руды КМА, а коксующийся уголь используется из разных бассейнов, в основном Донецкого и Кузнецкого. Завод в Череповце, построенный как металлургическая база для машиностроительных предприятий Петербурга, использует печорский уголь и железные руды Кольского полуострова.

Предприятия черной металлургии обладают большим комплексообразующим значением, поскольку могут быть объединены технологическими связями с другими отраслями хозяйства. Например, при коксовании угля на базе коксового газа часто организуется производство азотных удобрений; отходы доменного и сталеплавильного производства используются как строительные материалы; к металлургическим заводам тяготеет и металлоемкое машиностроение (например, на Урале).

Цветная металлургия

Цветная металлургия по количеству производимого металла значительно уступает черной (ее продукция измеряется цифрами, на несколько порядков меньше — не десятки миллионов тонн, а миллионы, сотни тысяч или даже сотни тонн), но стоимость одной тонны этой продукции гораздо больше. Цветные металлы отличаются гораздо меньшим содержанием в рудах: если самые бедные железные руды имеют содержание железа не менее 20%, то медные руды с содержанием меди в 5% считаются очень богатыми, а олово начинают добывать при его содержании в десятые доли процента.

Выделяют обычно тяжелые цветные металлы (медь, цинк, свинец, никель, хром), легкие (алюминий, магний), легирующие (используемые как добавки к стали — вольфрам, молибден, ванадий), благородные (золото, серебро, платина), а также редкие и рассеянные (цирконий, галлий, германий, селен).

Исторически первым районом цветной металлургии в России был Урал, обладающий вначале богатыми и разнообразными месторождениями. С течением времени эти запасы были выработаны, и основная часть руд цветных металлов стала добываться в Казахстане (а выплавка металла из них в значительной степени сохранилась на Урале).

Медные руды в России добываются в основном на Урале и здесь же происходит выплавка черновой меди и ее очистка (рафинирование). Получаемый при этом сернистый газ используется для производства серной кислоты; она и привозные апатитовые концентраты позволяют получать здесь фосфатные удобрения. В общей сложности на Урале действуют 5 медеплавильных заводов (производящих черновую медь) и 2 медеэлектролитных (рафинирующих ее). Другой центр добычи руды и выплавки меди — Норильск. Частично рафинирование меди размещено и в районах ее потребления (в частности, в Москве и Петербурге).

Свинцово-цииковые руды в России добываются в горных районах: Дальнегорск в Сихотэ-Алине, Нерчинск в Забайкалье. Салаир в Кузбассе и очень немного — в Садоне (Северная Осетия Выплавка металлов происходит чаще всего в местах добычи руд свинца — в Рудной Пристани (Приморский край); цинка — I Белово (Кузбассе) и в Челябинске из местных медно-цинковьи руд. Но 3/4 всего свинца и цинка бывшего СССР производилось в Восточном Казахстане (Горный Алтай), и теперь Россия себя этими металлами не обеспечивает.

Никель-кобальтовые руды перерабатываются на месте добычи, поскольку содержание металлов в них крайне невелик: Крупнейший центр добычи руд и выплавки металлов — Норильский район (города Норильск и Талнах), где добываемые меди: никелевые руды комплексно перерабатываются с получением никеля, кобальта, платины, меди и ряда других металлов. Другой центр этих производств — Кольский полуостров (города Никель, Заполярный, Мончегорск). В меньших масштабах добыла руды осуществляется на Урале.

Добыча оловянной руды осуществляется на месторождениях Дальнего Востока (Хрустальненское в Приморском крае, Солнечное близ Комсомольска-на-Амуре, Эсэ-Хайя близ Верхоянска в Якутии) н вблизи станции Оловянная в Читинской области; а выплавка металла — в Новосибирске (по пути следования концентратов).

Алюминиевая промышленность использует различное сырье: бокситы (города Бокситогорск в Ленинградской области и Северо-уральск в Свердловской области) и нефелины (город Кировск на Кольском полуострове, поселок Горячегорск к юго-западу от Красноярска). Из этих видов сырья вначале получается глинозем (окись алюминия), причем для получения 1 тонны его необходимо переработать либо 2—3 тонны бокситов и 1 тонну известняка, либо 4—6 тонн нефелинов и 9—12 тонн известняка. Поэтому производство глинозема тяготеет к местам добычи сырья.

А получение металлического алюминия из глинозема требует больших затрат электроэнергии, поэтому тяготеет к крупным электростанциям, особенно — к ГЭС, производящим наиболее дешевую электроэнергию. Самые крупные алюминиевые заводы расположены в Братске и Красноярске (вместе они дают около половины российского алюминия).

Менее мощные алюминиевые заводы в Шелехове (близ Иркутска), Саяногорске, Новокузнецке, Свердловской области (Краснотурьинск, Каменск-Уральский). В Европейской России самый мощный алюминиевый завод — в Волгограде (но он меньше каждого из сибирских), небольшие заводы — в Карелии (Роводвоицы), Мурманской области (Кандалакша) и в городе Волхове Ленинградской области.