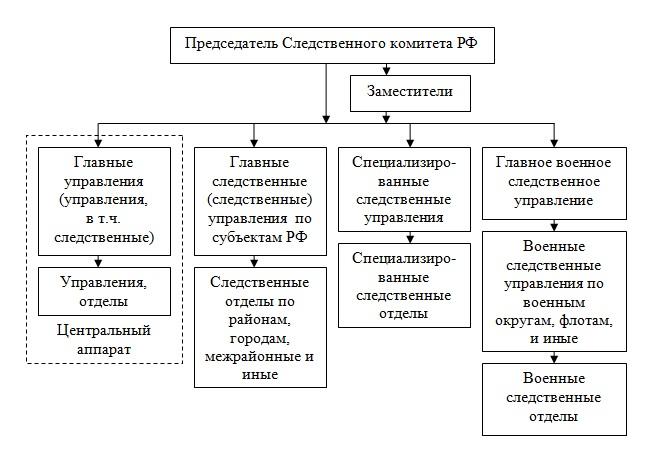

Что такое супер роквелл

Утвержден и введен в действие

Постановлением Госстандарта СССР

от 16 февраль 1978 г. N 467

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МЕТАЛЛЫ И СПЛАВЫ

МЕТОД ИЗМЕРЕНИЯ ТВЕРДОСТИ ПО РОКВЕЛЛУ

ПРИ МАЛЫХ НАГРУЗКАХ (ПО СУПЕР-РОКВЕЛЛУ)

Metals and alloys. Rockwell hardness test under

low loads (using Super-Rockwell test)

с 1 января 1979 года

до 1 января 1999 года

1. Разработан и внесен Минчерметом СССР.

Разработчики: Н.П. Лякишев, А.А. Гудков, Н.А. Бирун , В.И. Чеботарев, Ю.И. Славский .

2. Утвержден и введен в действие Постановлением Государственного Комитета СССР по стандартам от 16.02.1978 N 467.

3. Введен впервые.

4. Ссылочные нормативно-технические документы

Обозначение НТД. на который дана ссылка│Номер пункта, подпункта

ГОСТ 8.001-80 │Р азд. 1

ГОСТ 8.398-80 │Р азд. 1

ГОСТ 3722-81 │Р азд. 1

ГОСТ 9031-75 │Р азд. 1

ГОСТ 9377-81 │Р азд. 1

5. Срок действия продлен до 01.01.1999 Постановлением Госстандарта СССР от 14.01.1988 N 45.

6. Переиздание (июль 1992 г.) с Изменениями N 1, 2, утвержденными в июне 1982 г., январе 1988 г. (ИУС 10-82, 4-88).

Настоящий стандарт распространяется на черные и цветные металлы и сплавы и устанавливает метод измерения твердости по Роквеллу при вдавливании алмазного конуса (шкалы N) или стального шарика (шкалы Т) при нагрузках от 147 Н (15 кгс) до 441 Н (45 кгс).

(Измененная редакция, Изм. N 1).

Прибор для измерения твердости по ГОСТ 23677-79, обеспечивающий приложение нагрузок: предварительную = 29,42 Н (3,0 кгс); общую Р = 147,1 Н (15 кгс); 294,2 Н (30 кгс); 441,3 Н (45 кгс),

, где — основная нагрузка.

Наконечники по ГОСТ 23677-79, по ГОСТ 9377-81.

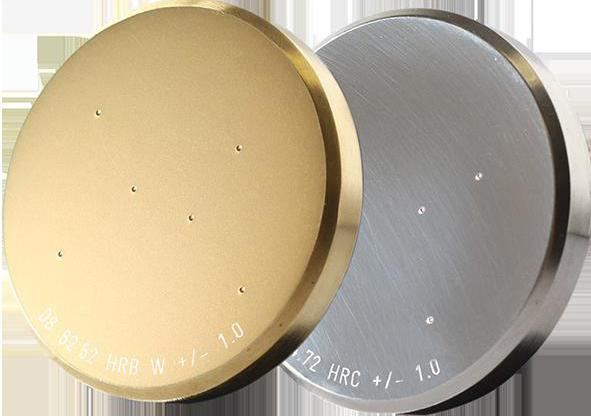

Меры твердости образцовые по ГОСТ 9031-75.

Периодическая поверка приборов по ГОСТ 8.398-80.

(Измененная редакция, Изм. N 2).

2. ПОДГОТОВКА К ИСПЫТАНИЮ

2.1. Перед измерением твердости производят осмотр образцов (изделий).

2.2. При подготовке поверхности испытуемого образца необходимо принимать меры, предотвращающие возможное изменение твердости образца из-за нагрева или наклепа поверхности.

2.3. Поверхность образца должна иметь шероховатость Ra не более 1,25 мкм по ГОСТ 2789-73 или соответствовать требованиям нормативно-технической документации на шероховатость поверхности металлопродукции, быть свободной от посторонних веществ (смазки и др.).

2.4. После каждой смены наконечника, рабочего столика (подставки) проводят проверку показаний прибора по образцовым мерам твердости.

2.3, 2.4. (Измененная редакция, Изм. N 2).

2.5. Шкала для проведения испытаний выбирается в зависимости от толщины образца и ожидаемой твердости таким образом, чтобы на обратной стороне его не было заметно следов деформации от отпечатка. Зависимость выбора шкалы от толщины образца и ожидаемой твердости приведена в табл. 1 и 2 обязательного Приложения 1.

При определении твердости по шкалам Т на образцах толщиной или твердостью менее указанных в табл. 2 обязательного Приложения 1, измерение твердости рекомендуется производить с применением подставки с алмазным зерном диаметром 4,5 мм в центре. Это должно быть отражено в протоколе испытаний.

(Измененная редакция, Изм. N 1).

2.6. Опорные поверхности рабочего столика (подставки) и образца должны быть очищены от посторонних веществ. Образец должен быть установлен на рабочем столике (подставке) плотно, устойчиво, чтобы не произошло его прогиба и смещения во время измерения твердости. Твердость контактных поверхностей рабочего столика и подставок должны быть не ниже 60 HRC. Образцы цилиндрической формы должны устанавливаться на V-образные подставки.

(Измененная редакция, Изм. N 2).

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

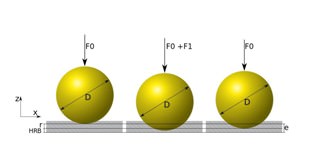

3.1. При измерении твердости по Роквеллу по шкалам N и Т наконечник стандартного типа вдавливается в испытуемый образец (изделие) под действием последовательно прилагаемых предварительной и основной нагрузок и после снятия основной нагрузки измеряется остаточное увеличение (черт. 1 и 2) глубин проникновения наконечника.

1 — поверхность испытуемого образца; 2 — исходная

поверхность при измерении; 3 — шкала твердости

1 — поверхность испытуемого образца;

2 — исходная поверхность при измерении; 3 — шкала твердости

Обозначения к черт. 1 — 2:

— глубина внедрения наконечника под действием предварительной нагрузки , мм; h — глубина внедрения наконечника под действием основной нагрузки , мм; е — остаточное увеличение глубины внедрения наконечника, измеренное после снятия основной нагрузки при сохранении предварительной нагрузки , выражается в условных единицах шкалы индикатора с ценой деления 0,001 мм; HRN — твердость по Роквеллу при малых нагрузках по шкале N равна 100 — е; HRT — твердость по Роквеллу при малых нагрузках по шкале Т равна 100 — е.

3.2. При измерении твердости алмазным конусом (шкалы N) или стальным шариком (шкалы Т) твердость обозначается: например — 75 HRN 15 (твердость 75, шкала N, нагрузка 147 Н (15 кгс) или 49 HRT 30 (твердость 49, шкала Т , нагрузка 294 Н (30 кгс).

3.3. Испытание проводят при температуре °C.

При возникновении разногласий в оценке качества продукции испытания должны проводиться при температурах 20 +/- 2 °С в умеренном климате и при 27 +/- 2 °С в тропическом климате.

3.4. При измерении твердости должны быть соблюдены следующие условия:

перпендикулярность оси наконечника к испытываемой поверхности образца или подготовленного участка изделия;

плавное приложение предварительной нагрузки ;

плавное приложение в течение 2 — 8 с основной нагрузки ;

плавное снятие через 1 — 3 с основной нагрузки после резкого замедления движения стрелки индикатора и через 10 — 15 с (если движение стрелки индикатора продолжается) для материалов, склонных к пластической деформации.

(Измененная редакция, Изм. N 2).

3.5. Отсчет результатов измерения твердости по шкале индикатора с их округлением до 0,5 деления шкалы производят при продолжающемся действии предварительной нагрузки .

3.6. При определении твердости на цилиндрических выпуклых поверхностях диаметром, равным или меньшим 25 мм, к значению твердости прибавляют поправки, указанные в табл. 3 и 4 обязательного Приложения 1.

Поправки к значениям твердости для образцов с криволинейными поверхностями, отличными от выпуклых цилиндрических, приведены в рекомендуемом Приложении 2.

3.7. Наименьшее расстояние между центрами двух соседних отпечатков должно составлять не менее трех диаметров отпечатка. Расстояние от центра отпечатка до края образца должно составлять не менее 2,5 диаметров отпечатка.

3.8. Количество отпечатков при определении твердости указывают в нормативно-технической документации на металлопродукцию.

3.9. Первые три измерения после смены наконечника или рабочего столика (подставки) являются пробными и не записываются в протокол испытания.

3.10. Во время испытаний прибор должен быть предохранен от воздействия ударов и вибраций.

3.11. Числа твердости по шкалам Супер- Роквелла не имеют точного перевода в числа твердости, определенные по другим шкалам или методам определения твердости.

(Измененная редакция, Изм. N 2).

3.12. Результаты испытаний заносят в протокол, в котором указывают:

вид применяемого столика.

(Введен дополнительно, Изм. N 1).

ВЫБОР ШКАЛ ДЛЯ ПРОВЕДЕНИЯ ИСПЫТАНИЙ

В ЗАВИСИМОСТИ ОТ ТОЛЩИНЫ ИСПЫТУЕМОГО ОБРАЗЦА

И ОЖИДАЕМОЙ ТВЕРДОСТИ И ПОПРАВКИ

К ЗНАЧЕНИЯМ ТВЕРДОСТИ

ДЛЯ ЦИЛИНДРИЧЕСКИХ ОБРАЗЦОВ

Выбор шкал в зависимости от толщины образца и ожидаемой

твердости (при измерении по шкале N)

Толщина │ Шкала твердости

мм │ Т 15 │ Т 30 │ Т 49

│ Отсчет │Приблиз и- │Отсчет │Приблизи-│ Отсчет │Приблизи-

│по шкале│ тельное │ по │тельное │по шкале │тельное

│ │значение │ шкале │значение │ │ значение

│ │твердости│ │ твердости │ │твердости

│ │по шкале │ │по шкале │ │по шкале

0,30 │83 │45 │82 │65 │77 │69,5

0,36 │76 │32 │78,5 │61 │74 │67

0,41 │68 │18 │74 │56 │72 │65

0,46 │- │- │66 │47 │68 │61

0,51 │- │- │57 │37 │63 │57

0,56 │- │- │47 │26 │58 │52,5

Приблизительные значения твердости по шкале С приведены лишь для выбора соответствующей шкалы при измерении твердости по шкале N и не могут применяться для перевода в другие шкалы твердости.

Примечание. Измерение твердости может проводиться на шкалах, приведенных в таблице, на любом образце, толщина и твердость которого равна или больше указанных.

Выбор шкал для проведения испытаний шариковым наконечником

Толщина │ Шкала твердости

мм │ N 15 │ N 30 │ N 49

│ Отсчет │Приблиз и- │ Отсчет│Приблизи — │Отсчет по│Приблизи —

│по шкале│ тельное │ по │тельное │ шкале │тельное

│ │значение │шкале │значение │ │ значение

│ │твердости│ │ твердости │ │твердости

│ │по шкале │ │по шкале С │ │по шкале С

0,36 │81 │62 │79 │95 │- │-

0,41 │75 │44 │73 │84 │71 │99

0,46 │68 │24 │64 │71 │62 │90

0,51 │- │- │55 │58 │53 │80

0,56 │- │- │45 │43 │43 │70

0,61 │- │- │34 │28 │31 │58

Приблизительные значения твердости по шкале В приведены лишь для выбора соответствующей шкалы при измерении по шкалам Т и не могут применяться для перевода в другие шкалы твердости.

Примечание. Измерение твердости может проводиться на шкалах, приведенных в таблице, на любом образце, толщина и твердость которого равна или больше указанных.

Поправки к значениям твердости, определяемым по шкалам

N 15, N 30, N 45 для цилиндрических образцов

HRN │ Величина поправки для цилиндрического образца

│ 3,2 │ 6,4 │ 10 │ 13 │ 19 │ 25

20 │(6,0) │3,0 │2,0 │1,5 │1,5 │1,5

25 │(5,5) │3,0 │2,0 │1,5 │1,5 │1,0

30 │(5,5) │3,0 │2,0 │1,5 │1,0 │1,0

35 │(5,0) │2,5 │2,0 │1,5 │1,0 │1,0

40 │(4,5) │2,5 │1,5 │1,5 │1,0 │1,0

45 │(4,0) │2,0 │1,5 │1,0 │1,0 │1,0

50 │(3,5) │2,0 │1,5 │1,0 │1,0 │0,5

55 │(3,5) │2,0 │1,5 │1,0 │0,5 │0,5

60 │3,0 │1,5 │1,0 │1,0 │0,5 │0,5

65 │2,5 │1,5 │1,0 │0,5 │0,5 │0,5

70 │2,0 │1,0 │1,0 │0,5 │0,5 │0,5

75 │1,5 │1,0 │0,5 │0,5 │0,5 │0

80 │1,0 │0,5 │0,5 │0,5 │0 │0

85 │0,5 │0,5 │0,5 │0,5 │0 │0

Поправки к значениям твердости, определяемым по шкалам

Т 15, Т 30, Т 45 для цилиндрических образцов

HRT │ Величина поправки для цилиндрического образца

│ 3,2 │ 6,4 │ 10 │ 13 │ 16 │ 19 │ 35

40 │(10,0)│(6,5) │(4,5) │(3,5) │3,0 │2,5 │2,0

50 │(8,5) │(5,5) │(4,0) │(3,0) │2,5 │2,0 │1,5

60 │(6,5) │(4,5) │3,0 │2,5 │2,0 │1,5 │1,5

70 │(5,0) │(3,5) │2,5 │2,0 │1,5 │1,0 │1,0

80 │3,0 │2,0 │1,5 │1,5 │1,0 │1,0 │0,5

90 │1,5 │1,0 │1,0 │0,5 │0,5 │0,5 │0,5

Примечания к табл. 3 и 4. 1. Поправки, указанные в скобках, вводятся по соглашению сторон.

2. Для цилиндрических образцов с промежуточными диаметрами величины поправок можно определить линейной интерполяцией.

ПОПРАВКИ К ЗНАЧЕНИЯМ ТВЕРДОСТИ

ПО РОКВЕЛЛУ ПО ШКАЛАМ N И Т

ДЛЯ ОБРАЗЦОВ С ВЫПУКЛЫМИ И ВОГНУТЫМИ ПОВЕРХНОСТЯМИ

При определении твердости образцов с криволинейными поверхностями, отличными от выпуклых цилиндрических, пользуются номограммами, приведенными на черт. 1 и 2, на которых

— величины поправок к значениям твердости по Роквеллу по шкалам N и Т криволинейных поверхностей;

— эквивалентный радиус кривизны испытуемой поверхности.

Величину и знак вычисляют по формуле

,

где и — главные радиусы кривизны испытуемой поверхности, взятые со знаком «плюс» для выпуклых и «минус» для вогнутых поверхностей.

Например. Для цилиндрических поверхностей цилиндра, для сферических сферы.

Поправки для поверхностей с прибавляются к HRN(T), при — вычитаются из HRN(T). Для образцов с промежуточными радиусами величины поправок определяют линейной интерполяцией.

Методы определения твердости

Твердость – это способность материалов сопротивляться проникновению в его поверхность индентора, который должен быть тверже исследуемого образца.

Основные методы определения твердости?

Основными исторически сложившимися определениями твердости являются методы: Бринелля (HB, HBW), Роквелла (HRA, HRB, HRC), Супер-Роквелла (HRN и HRT), Виккерса (HV), Микро-Виккерса (HV) и Шора (HА, НD, НОО и др.).

Во всех перечисленных методах при внедрении индентора происходит пластическая деформация исследуемого образца. Чем больше сопротивление материала пластической деформации, тем на меньшую глубину проникает индентор и тем выше твердость.

Какие исследуемые образцы подвергаются к испытанию методом Бринелля?

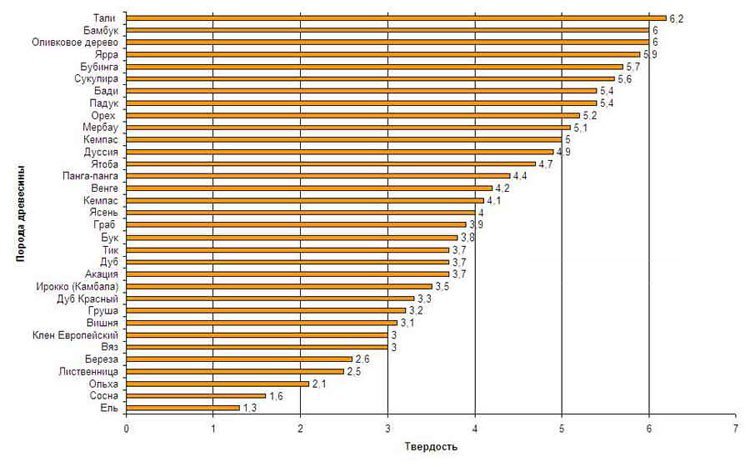

По методу Бринелля измеряют твердость более мягких материалов с максимальной твердостью до 650 HBW, например: стали, чугун (кроме белого), медь, мягкие сплавы, черные и цветные металлы, прессованная древесина и фанера при больших нагрузках.

Какие исследуемые образцы подвергаются к испытанию методом Роквелла?

По методу Роквелла измеряют твердость очень твердых и относительно мягких металлов, например: графит и пластмассы, металлы и сплавы после термической обработки при больших нагрузках.

Какие исследуемые образцы подвергаются к испытанию методом Супер-Роквелла?

Метод Супер-Роквелла в отличие от метода Роквелла подходит также для определения твердости алюминиевых сплавов, тонких металлических плит, подшипниковых сталей, толстых защитных покрытий при небольших нагрузках.

Какие исследуемые образцы подвергаются к испытанию методом Виккерса и Микро-Виккерса?

По методу Виккерса позволяют испытывать с высокой твердостью (благодаря использованию алмазного индентора) образцов из твердых сплавов, черных и цветных металлов, тонколистовых сталей, закаленных и не закаленных сталей, литья, полудрагоценных и драгоценных камней, цинкованных, хромированных и луженых покрытий поверхностей при больших нагрузках.

Метод Микро-Виккерса подходит для определения твердости малых образцов или металлической фольги, сталей, керамики, тонких пленок, покрытий, твердых сплавов, тонких закаленных слоев при малых нагрузках.

Какие исследуемые образцы подвергаются к испытанию методом Шора?

По методу Шору измеряют твердость резины и пластмасс, строительных утеплителей, ПВХ, продуктов из натурального каучука, твердых смол, полиэстера, печатных пластин, неопрена, и полиграфических валов.

Как измеряют твердость по методу Бринелля?

Метод измерения твердости по Бринелля описан в ГОСТ 9012-59 и основан на плавном внедрении твердосплавного стального шарика (определенного диаметра) в образец. После окончания испытания с помощью микроскопа измеряют диаметр отпечатка.

Применяют стальные или твердосплавные шарики с диаметрами 2,5 мм; 5 мм; 10 мм (также для определения твердости пластиков и твердых полимерных материалов применяются сферические шарики диаметрами 7,5 и 12 мм).

Как измеряют твердость по методам Роквелла и Супер-Роквелла?

Метод определения твердости по Роквеллу и Супер-Роквеллу в полном соответствии с ГОСТ 9013-59 проводится путем статического внедрения стального шарового индентора диаметром 1,5875 мм или алмазного индентора с углом при вершине 120 градусов с определенным усилием на поверхность исследуемого образца, и измерением глубины отпечатка во время испытания.

Преимущество метода Роквелла.

Преимуществом по Роквеллу является простота метода измерения твердости не требующего замера диаметра отпечатка и поиска твердости по таблице.

Как измеряют твердость по методам Виккерса и Микро-Виккерса?

Метод измерения твердости по Виккерсу и Микро-Виккерсу основан на плавном внедрении правильной четырехгранной алмазной пирамиды (с противоположным углом 136 градусов) в поверхность испытуемого изделия с определенным усилием (P), с последующим измерением диагонали отпечатка и расчета твердости образца по таблицам (ГОСТ 2999-75).

Преимущество метода Виккерса.

Преимущество по методу Виккерсу заключается в том, что возможно измерять твердость очень малых или тонких образцов.

Как измеряют твердость методом Шора?

Метод измерения твердости по Шору заключается во внедрении стального закаленного индентора (с определенной формой) с определенным усилием в поверхность исследуемого образца в соответствии с ГОСТ 263-75, 24622-91, 24621-91, ASTM D2240, ISO 868-85.

Преимущество метода Шора.

Преимуществом твердомеров по методу Шору является простота в использовании для определения твердости, небольшая масса и габариты.

Стационарный твердомер Роквелла и Супер-Роквелла МЕТОЛАБ 202

Стационарный твердомер МЕТОЛАБ 202 — автоматический прибор с расширенным функционалом для измерения твердости контролируемых объектов по Роквеллу и Супер-Роквеллу.

По Роквеллу — шкалы A, B, C (пред. нагрузка 10 кгс) выполняется контроль изделий из литой и легированной стали, алюминиевых сплавов, немагнитных металлов, пластмасс и других материалов.

По Супер-Роквеллу — шкалы HR15N, HR30N, HR45N, HR30T (пред. нагрузка 3 кгс) — контроль твердости мелких и тонких деталей из металлов и сплавов; деталей с упрочненными поверхностными слоями; закаленных и незакаленных сталей; меди; цинкованных, хромированных и луженых покрытий поверхностей, подшипниковых сталей, алюминиевых сплавов, листового металла, наплавленных слоев.

Прибор внесен в Гос. Реестр средств измерений РФ, поставляется со Свидетельством о первичной поверке.

Преимущества твердомера МЕТОЛАБ 202

- Полностью автоматизированный процесс измерений.

- Возможность задания нижней/верхней границ измерений, звуковая сигнализация при выходе значений за установленные границы.

- Статистическая обработка результатов – вывод минимального/среднего/максимального значений.

- Перевод результатов измерений по шкалам Виккерса, Бринелля.

- Поправка на кривизну цилиндрических и шарообразных деталей.

- Интуитивное управление, русскоязычное меню.

- Большие удобные кнопки для ввода параметров измерения; яркий ЖК экран для считывания показаний

- Широкий диапазон измеряемых значений.

- Передача данных на ПК в виде электронных таблиц формата Excel для удобства обработки результатов.

- Встроенный мини-принтер для распечатки результатов измерений.

Этапы проведения испытания

Чтобы опыт имел положительный результат и маленькую погрешность, следует придерживаться порядка его проведения.

Этапы проведения опыта по методу определения твердости по Роквеллу:

- Определиться с выбором шкалы.

- Установить необходимый индентор и нагрузку.

- Провести два пробных (не учитываются в результаты) отпечатка для коррекции правильности установки устройства и образца.

- Расположить на столике прибора эталонный блок.

- Испытать предварительную нагрузку (10 кгс) и обнулить шкалу.

- Приложить основную нагрузку, дождаться достижения максимальных результатов.

- Убрать нагрузку и прочесть полученное значение по циферблату.

Правилами разрешено проводить испытание одного образца при тестировании массовой продукции.

Принцип измерения твердости по Роквеллу

В зависимости от поставленной задачи, применяется та или иная шкала, нагрузка и тип индентора: твердосплавный шарик диаметром 1,588 мм или алмазный конус (угол=120 градусов).

На выбор шкалы измерений и индентора влияют: минимально допустимая толщина объекта, твердость материала, толщина отвержденного слоя. Алмазный индентор подойдет для закаленной стали и твердого металла. Для мягкого материала – шариковый индентор. При измерении тонких объектов нагрузка не должна деформировать образец.

| Тип шкалы | Тип индентора | Усилие, кгс | Обозначение твердости | Область применения | |

| P0 | P0+P1 | ||||

| A | Алмазный конус с углом при вершине 120° | 10 | 60 | HRA | Особо твердые материалы. Изделия из карбида вольфрама; изделия и поверхности после химико-термической обработки. |

| B | Стальной закаленный шарик диаметром 1,588 мм | 10 | 100 | HRB | Алюминиевые сплавы, бронза, мягкие стали. Пластичные и тонкие покрытия (напр. фольга). |

| C | Алмазный конус с углом при вершине 120° | 10 | 150 | HRC | Твёрдые стали с HRB>100. Материалы после термической обработки. |

Принцип действия прибора основывается на вдавливании индентора с алмазным конусом или стальным шариком в контролируемый материал с последующим измерением полученного отпечатка.

Чем твёрже материал, тем меньше глубина проникновения индентора, тем больше будет число твердости.

При испытаниях по методу Супер-Роквелла применяются такие же инденторы, но требования к точности радиуса и угла более высокие, поскольку при малых нагрузках даже незначительное отклонение может привести к ошибкам.

- Р0

– предварительная нагрузка - P1

– основная нагрузка - P — максимальная нагрузка — сумма предварительной и основной (P0+P1)

- h0

– глубина вдавливания индентора при предварительной нагрузке

Р0 - h

– глубина вдавливания индентора при предварительной нагрузке

Р0

после снятия основной нагрузки

P1

Оборудование для проведения измерения

На момент разработки рассматриваемой методики измерения твердости специального оборудования не было. После того, как в машиностроительной и других областях промышленности установили важность этой физико-механической характеристики, было разработано специальное оборудование, которое основано также на вдавливании шарика или конуса в тестируемый объект. Современное оборудование позволяет с высокой точностью контролировать величину прилагаемой силы и времени выдержки. Твердомером измеряется твердость, как правило, небольших объектов, являющимися образцами получаемой заготовки. Это связано с весьма компактными размерами большинства моделей рассматриваемых устройств.

К особенностям применяемого оборудования можно отнести нижеприведенные моменты:

- Испытуемый образец, как правило, располагается на столике.

- Алмазный наконечник опускается с помощью грузового рычага.

- Важным моментом является то, что наконечник опускается плавно. Это достигается при применении рукоятки с масленым амортизатором.

- Время выдержки применимой нагрузки зависит от размеров испытуемого образца. Как правило, показатель составляет 3-6 секунд. Сила воздействия определяется также величиной заготовки.

- Важные параметры вводятся при помощи специального пульта программирования. За счет того, что контроль прилагаемой силы и время выдержки проводит оборудование, точность получаемых результатов довольно высока.

Читать также: Обмотки трансформатора изготавливают из

Рассматриваемое оборудование производится достаточно большим количеством различных компаний. При этом стоимость предложения может колебаться в достаточно большом диапазоне.

Метрологические характеристики испытательных нагрузок

| Шкалы твердости | Нагрузка, Н | Пределы допускаемой относительной погрешности, % | ||

| основная | предварительная | предварительной нагрузки | основных нагрузок | |

| Шкала Роквелла для МЕТОЛАБ 100 / 101 / 102 / 103 / 202 | ||||

| HRA | 588,4 | 98,07 (10 кгс) | ±2,0 | ±0,5 |

| HRB | 980,7 | |||

| HRC | 1471 | |||

| Шкала Супер-Роквелла для МЕТОЛАБ 202 / 301 | ||||

| HR15N | 147,1 | 29,42 (3 кгс) | ±2,0 | ±0,66 |

| HR30N, HR30T | 294,2 | |||

| HR45N | 441,3 | |||

Что представляет собой метод

Методом Роквелла называют метод испытания материалов на твёрдость. Для исследуемого элемента вычисляется глубина проникновения твердого наконечника индикатора. При этом одинаковой остается нагрузка для каждой шкалы твердости. Обычно она составляет 60, 100 ил 150 кгс.

Индикатором в исследовании являются шарики из прочного материала либо алмазные конусы. Они должны быть с закругленным острым концом и иметь угол при вершине 120 градусов.

Этот метод признан простым и быстро воспроизводимым. Что дает ему преимущество перед другими методами.

Смотреть галерею

Параметры твердомеров МЕТОЛАБ по Роквеллу

| Шкалы твердости | Диапазон измерений твёрдости | Пределы допускаемой абсолютной погрешности твердомеров |

| Шкала Роквелла для твердомеров МЕТОЛАБ 100 / 101 / 102 / 103 / 202 | ||

| HRA | от 70 HRA до 93 HRA | ±1,2 HRA |

| HRB | от 25 HRB до 80 HRB | |

от 80 HRB до 100 HRB

от 35 HRC до 55 HRC

от 55 HRC до 70 HRC

История

Измерение твёрдости по относительной глубине проникновения индентора было предложено в 1908 году венским профессором Людвигом (Ludwig) в книге «Die Kegelprobe» (дословно «испытание конусом»)[1].

Метод определения относительной глубины проникновения индентора, предложенный Хью и Стэнли Роквеллами, исключал ошибки, связанные с механическими несовершенствами измерительной системы, такими, как люфты и поверхностные дефекты и загрязнения испытуемых материалов и деталей.

Твердомер Роквелла, прибор для определения относительной глубины проникновения, был изобретён уроженцами штата Коннектикут Хью М. Роквеллом (1890—1957) и Стэнли П. Роквеллом (1886—1940). Потребность в этом устройстве была вызвана необходимостью оперативного определения результатов термообработки обойм стальных шарикоподшипников. Метод Бринелля, изобретённый в 1900 году в Швеции, был медленным, не применимым для закалённых сталей, и оставлял слишком большой отпечаток, чтобы считать этот метод методом неразрушающего контроля.

Патентную заявку на новое устройство они подали 15 июля 1914 года; после её рассмотрения был выдан патент № 1294171 от 11 февраля 1919 года[2].

Во время изобретения Хью и Стэнли Роквеллы (они не были прямыми родственниками) работали в компании New Departure Manufacturing

(Бристоль, Коннектикут).

New Departure

, бывшая крупным производителем шарикоподшипников, в 1916 году стала частью

United Motors

, а затем — корпорации

General Motors

.

После ухода из компании в Коннектикуте, Стэнли Роквелл переехал в Сиракьюс (штат Нью-Йорк) и 11 сентября 1919 года подал заявку на усовершенствование первоначального изобретения, которая была утверждена 18 ноября 1924 года. Новый прибор был также запатентован под № 1516207[3][4]. В 1921 году Роквелл переехал в Западный Хартфорд, в Коннектикуте, где сделал дополнительные усовершенствования[4].

В 1920 году Стэнли Роквелл начал сотрудничество с производителем инструментов Чарльзом Вильсоном (Charles H. Wilson) из компании Wilson-Mauelen с целью коммерциализации изобретения и разработки стандартизированных испытательных машин[5].

Около 1923 года Стэнли Роквелл основал фирму по термообработке Stanley P. Rockwell Company

, которая существует до сих пор в Хартфорде, в Коннектикуте. Через несколько лет она, переименованная в

Wilson Mechanical Instrument Company

, сменила владельца. В 1993 году компанию приобрела корпорация

Instron

.

Параметры твердомеров МЕТОЛАБ по Супер-Роквеллу

| Шкалы твердости | Диапазон измерений твёрдости | Пределы допускаемой абсолютной погрешности твердомеров |

| Шкала Супер-Роквелла для твердомеров МЕТОЛАБ 202 / 301 | ||

| HR15N | от 70 HR15N до 94 HR15N | ±1,0 HR15N |

| HR30N | от 40 HR30N до 76 HR30N | ±2,0 HR30N |

| от 76 HR30N до 86 HR30N | ±1,0 HR30N | |

| HR45N | от 40 HR45N до 78 HR45N | ±2,0 HR45N |

| HR30T | от 45 HR30T до 70 HR30T | ±3,0 HR30T |

| от 70 HR30T до 82 HR30T | ±2,0 HR30T | |

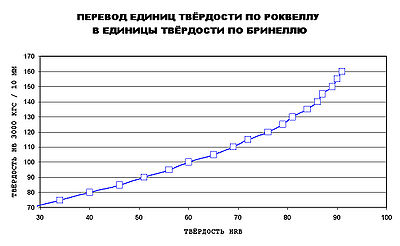

Сравнение шкал твёрдости

Простота метода Роквелла (главным образом, отсутствие необходимости измерять диаметр отпечатка) привела к его широкому применению в промышленности для проверки твёрдости. Также не требуется высокая чистота измеряемой поверхности (например, методы Бринелля и Виккерса включают замер отпечатка с помощью микроскопа и требуют полировки поверхности).

К недостатку метода Роквелла относится меньшая точность по сравнению с методами Бринелля и Виккерса.

Существует корреляция между значениями твёрдости, измеренной разными методами (например, см. рисунок — перевод единиц твёрдости HRB в твёрдость по методу Бринелля для алюминиевых сплавов). Зависимость носит нелинейный характер. Существуют нормативные документы, где приведено сравнение значений твёрдости, измеренной разными методами (например, ASTM E-140).

Оценка механических свойств по испытаниям на твёрдость

Величина прочности по Роквеллу связана с другими прочностными характеристиками веществ. Эта связь исследовалась такими учёными-материаловедами, как Н. Н. Давиденков, М. П. Марковец и др.

Например, по результатам проверки на твёрдость вдавливанием можно определить предел текучести вещества. Для высокохромистых нержавеющих сталей после различных режимов термообработки отклонение результатов, полученных таким методом, от разрушающих методов составило всего +0,9%.[источник?

Также исследовалась связь между значениями твёрдости и другими прочностными характеристиками определяемыми при растяжении, такими, как предел прочности (временное сопротивление разрушению), относительное сужение и истинное сопротивление разрушению.

Определение твердости металлов и сплавов

Сущность метода заключается во вдавливании шарика (стального или из твердого сплава) в образец (изделие) под действием силы, приложенной перпендикулярно поверхности образца в течение определенного времени, и измерении диаметра отпечатка после снятия силы.

Твердость по Бринеллю обозначают символом НВ или HBW:

НВ — при применении стального шарика (для металлов и сплавов твердостью менее 450 единиц);

HBW — при применении шарика из твердого сплава (для металлов и сплавов твердостью более 450 единиц).

Символу НВ (HBW) предшествует чистовое значение твердости из тpex значащих цифр, а после символа указывают диаметр шарика, значение приложенной силы (в кгс), продолжительность выдержки, если она отличается от 10 до 15 с.

Примеры обозначения:

250 НВ 5/750 — твердость по Бринеллю 250, определенная при применении стального шарика диаметром 5 мм при силе 75 кгс (7355 Н) и продолжительности выдержки от 10 до 15 с;

575 HBW 2,5/187,5/30 — твердость по Бринеллю 575, определенная при применении шарика из твердого сплава диаметром 2,5 мм при силе 187,5 кгс (1839 Н) и продолжительности выдержки 30 с.

При определении твердости стальным шариком или шариком из твердого сплава диаметром 10 мм при силе 3000 кгс (29420 Н) и продолжительности выдержки от 10 до 15 с твердость по Бринеллю обозначают только числовым значением твердости и символом НВ или HBW.

Пример обозначения: 185 НВ, 600 HBW.

Метод Виккерса. Метод измерения твердости черных и цветных металлов и сплавов при нагрузках от 9,807 Н (1 кгс) до 980,7 Н (100 кгс) по Виккерсу регламентирует ГОСТ 2999 — 75 * (в редакции 1987 г.).

Измерение твердости основано на вдавливании алмазного наконечника в форме правильной четырехгранной пирамиды в образец (изделие) под действием силы, приложенной в течение определенного времени, и измерении диагоналей отпечатка, оставшихся на поверхности образца после снятий нагрузки.

Твердость по Виккерсу при условиях испытания — силовое воздействие 294,2 Н (30 кгс) и время выдержки под нагрузкой 10 . 15 с, обозначают цифрами, характеризующими величину твердости, и буквами HV.

Пример обозначения: 500 HV — твердость по Виккерсу, полученная при силе 30 кгс и времени выдержки 10 . 15 с

При других условиях испытания после букв HV указывают нагрузку и время выдержки.

Пример обозначения: 220 HV 10/40 — твердость по Виккерсу, полученная при силе 98,07 Н (10 кгс) и времени выдержки 40 с.

Общего точного перевода чисел твердости, измеренных алмазной пирамидой (по Виккерсу), на числа твердости по другим шкалам или на прочности при растяжении не существует. Поэтому следует избегать таких переводов, за исключением частных случаев, когда благодаря сравнительным испытаниям имеются основания для перевода.

Метод Роквелла. Метод измерения твердости металлов и сплавов по Роквеллу регламентирует ГОСТ 9013 — 59 * (в редакции 1989 г.).

Сущность метода заключается во внедрении в поверхность образца (или изделия) алмазного конусного (шкалы A, C, D) или стального сферического наконечника (шкалы В, Е, F, G, Н, К) под действием последовательно прилагаемых предварительной и основной сил и в определении глубины внедрения наконечника после снятия основной силы.

Твердость по Роквеллу обозначают символом HR с указанием шкалы твердости, которому предшествует числовое значение твердости из трех значащих цифр.

Пример обозначения: 61,5 HRC — твердость по Роквеллу 61,5 единиц по шкале C.

С целью обеспечения единства измерений введен государственный специальный эталон для воспроизведения шкал твердости Роквелла и Супер-Роквелла и передачи их при помощи образцовых средств измерений (рабочих эталонов) рабочим средствам измерений, применяемым в стране (ГОСТ 8.064 — 94).

Диапазоны шкал твердости по Роквеллу и Супер-Роквеллу, воспроизводимых эталоном, приведены в таблице.

26. Диапазоны шкал твердости по Роквеллу и Супер-Роквеллу, воспроизводимых эталоном по ГОСТ 8,064 — 94

Обзор методов измерения твердости металлов и сплавов

Исторически с развитием технологий обработки металлов появлялись и совершенствовались способы контроля качества металлических изделий.

Известно множество способов определения твердости металлов и сплавов:

- Вдавливание индентора под действием статической нагрузки (нагрузка прикладывается плавно) — по методу Бринелля, Роквелла, Супер-Роквелла, Виккерса, М.С.Дрозда, Герца, Лудвика, монотрон Шора;

- Динамическое вдавливание индентора (нагрузка прикладывается ударом) — по методу Мартеля, Польди, вертикальный копер Николаева, пружинный прибор Шоппера и Баумана, маятниковый копер Вальцеля, маятник Герберта, маятниковый склерометр Кузнецова;

- Измерение микротвердости статическим вдавливанием — по методу Липса, Егорова, Хрущева, Скворцова, Алехина, Терновского, Шоршорова, Берковича, Кнупа, Петерса, Эмерсона, микротвердомер Цейсса-Ганеманна;

- Метод упругого отскока бойка — склероскоп Шора;

- Измерение твердости царапанием — по Моосу, напильник Барба, прибор Мартенса, Хенкинса, микрохарактеризатор Бирбаума, склерометр О’Нейля, Григорович, Беркович).

В целом, по характеру воздействия индентора на поверхность исследуемого объекта можно узнать конкретные свойства материала: вдавливание определяет способность к сопротивлению пластической деформации, отскок показывает упругие свойства, царапанье характеризует сопротивление разрушению.

Многие приемы сейчас используются редко или вовсе ушли в прошлое.

На данный момент основные и самые распространенные методы контроля твердости металлов условно делят на две группы: прямые и косвенные.

Прямые методы измерения твердости

основаны на способности материала сопротивляться внедрению другого, более твердого тела — индентора. Инденторы изготавливаются в форме конуса или пирамиды из алмаза, в форме шарика — из закаленной стали или карбида вольфрама.

Прямые методы реализуют в основном стационарные твердомеры по шкалам Бринелля (HB), Роквелла (HRA, HRB, HRC), Супер-Роквелла (HRN и HRT), Виккерса (HV).

Сущность испытаний заключается в том, что после внедрения индентора, при приложении заданной статической нагрузки, происходит пластическая деформация исследуемого материала. На поверхности образца остается отпечаток.

Вычисление значения твердости строится на зависимости приложенного усилия и определенных геометрических параметров отпечатка. Для каждого прямого метода предусмотрена своя зависимость (см. таблицу ниже). Например, при замерах по Роквеллу фиксируется глубина отпечатка: чем она меньше, тем выше твердость объекта.

Плюсы: стационарные твердомеры применяются для контроля любых металлов и сплавов; выдают результат с минимальной погрешностью; не требуют дополнительной калибровки.

Минусы: работают на одном месте, как правило в специально оборудованной лаборатории; необходимо заранее готовить образцы, либо изделие должно иметь конкретные габариты; необходима квалификация оператора; невысокая скорость выполнения исследований.

Косвенные методы измерения твердости

подразделяются на ультразвуковой и динамический — они не напрямую измеряют твердость, а только оценивают значение твердости металла в зависимости от других физических свойств.

Косвенные методы реализуют портативные твердомеры — ультразвуковые и динамические. Результат можно получить как в самых распространенных единицах твердости, таких как Роквелл С (HRC), Бринелль (НВ), Виккерс (HV), так и в реже используемых единицах Роквелла А и В (HRA, HRB), Шора D (HSD) и других.

Ультразвуковой метод (ультразвуковой контактный импеданс) основан на фиксации степени затухания резонансной частоты колебаний металлического стержня с алмазным наконечником (индентором) при внедрении его в поверхность металлического изделия.

При глубоком внедрении индентора в мягкий металл будет большая площадь контакта алмаза с материалом, значит будет выше степень затухания частоты колебаний.

Применим к изделиям практически любых габаритов по массе и размерам; оставляет незаметный отпечаток; подходит для измерения твердости поверхностно упрочненных слоев; удобен для образцов со сложной конфигурацией (шестерни, подшипники, метизы). Применение на изделиях с крупнозернистой структурой ограничено (чугуны, бронза).

Динамический метод (Либа) основан на определении отношения скорости бойка при отскоке от поверхности измеряемого образца к скорости бойка при соударении с поверхностью образца. В качестве бойка используется твердосплавный шарик (карбид вольфрама WC-Co).

Чем ниже твердость металла, тем больше энергии удара уходит на формирование отпечатка и тем меньше скорость отскока бойка.

Подходит для массивных изделий; образцов с высокошероховатой поверхностью; объектов со значительной толщиной упрочненного или закаленного слоя.

Плюсы: портативные твердомеры автономны, просты в управлении, работают в труднодоступных зонах, обладают высокой скоростью проведения замеров.

Минусы: погрешность результатов измерений выше, чем у стационарных приборов; иногда требуется дополнительная калибровка шкал.

Общие требования к испытаниям

- Вне зависимости от величины прилагаемого усилия или затрачиваемой энергии, значение твердости для однородного тела при постоянной температуре должно быть материальной константой.

- Поверхность объекта должна быть подготовлена в соответствии с методикой измерения.

- Образец должен быть надежно зафиксирован, чтобы исключить смещение относительно оси приложения нагрузки со стороны прибора.

- Твердость должна иметь совершенно определенный и ясный физический смысл, правильную размерность, характеризующую сопротивление материала пластической деформации.

Чем выше твердость образца, тем более высокая нагрузка нужна при его исследовании. Чем точнее метод, тем выше требования к подготовке поверхности контролируемого экземпляра. Вообще, чем тщательнее будет подготовлен образец для испытаний, тем меньше будет погрешность результата при использовании и стационарного, и портативного твердомера.

Шкала бринелля и роквелла

Твёрдость материала — это одна из его ключевых характеристик. Это понятие включает такие различные параметры как сопротивление к абразивному износу, модуль упругости, сопротивление пластической деформации, предел текучести, хрупкость, предел прочности.

В прикладном плане под твёрдостью материала понимают его способность сопротивляться нагрузке, вызванной проникновением в него более твёрдого тела. Общий принцип работы измерительных приборов заключается в следующем: индентор (измерительное тело) внедряется в поверхность испытуемого материала в течение строго определённого времени при заданной нагрузке. Определение твёрдости проводится после установления размеров или глубины отпечатка и сравнения этих величин с установленными табличными данными.

Испытания твёрдости материалов выполняют с помощью стационарных или портативных твёрдомеров различными методами. В зависимости от способа измерения существует несколько типов приборов.

Методика измерения по Бринеллю

Приборы этого типа проводят испытания твёрдости металлов следующим образом: в испытуемое изделие вдавливается шарик из закалённой стали на протяжении определённого времени, при этом линейное расстояние от края измеряемого изделия до центра отпечатка должно составлять не менее 2,5 диаметров самого отпечатка. Между центрами рядом расположенных оттисков должно оставаться не менее 4 диаметров.

Методика измерения по Роквеллу

Твёрдомер Роквелла проводит испытания на твёрдость путём вдавливания в испытуемое изделие либо алмазного конуса, угол вершины которого составляет 120°, либо закалённого стального шарика диаметром 1,588 мм. Усилие прилагается в два приёма. Линейное расстояние между центрами соседних оттисков должно быть не менее 4 диаметров отпечатков, но не менее 2 мм, при этом расстояние от края образца до центра оттиска должно составлять не менее 2,5 диаметров отпечатка, но не меньше чем 1 мм.

Твёрдомер Супер–Роквелл

Данная методика расширяет возможности базовой версии и выполняется аналогичным образом: стандартный алмазный конус или стальной шарик вдавливаются в испытуемое изделие последовательно в два приёма. Измерение твёрдости образца проводится путём вычисления остаточного увеличения глубины вдавливания шарика или наконечника.

Методика измерения по Шору

Эти измерительные приборы применяют для испытания твёрдости низкомодульных материалов (полимеров, каучуков и продуктов их вулканизации, пластмасс, эластомеров). Методика позволяет измерять начальную глубину вдавливания, глубину отпечатка после заданного временного интервала или оба эти параметра.

Твёрдость — это не фундаментальная, а эмпирическая характеристика. Это реакция материалов на определённый испытательный метод. Как правило, величины твёрдости произвольны (нет строго установленных стандартов твёрдости). Эта характеристика материала не имеет определённого числового значения кроме как в тех условиях, в которых проводится испытание твёрдости. Величина воспроизводима только в заданных условиях опыта с указанием типа и формы индентора.

Таблица перевода и сравнения единиц твердости. Шкала Виккерса, Роквелла, Бринелля

Таблица соответствия H B – HRC (Перевод значений твёрдости)

(соотношение твёрдости по Бриннелю твёрдости по Роквеллу, определяемых методами в соответствии с ГОСТ 8.064-79)

Твёрдость – это сопротивление тела внедрению индентора – другого твёрдого тела. Способы испытания твёрдости подразделяются на статические и динамические.

К статическим относятся способы измерения твёрдости по Бринеллю, Викерсу, Роквеллу, Кнупу;

к динамическим – способы измерения твёрдости по Шору, Шварцу, Бауману, Польди, Морину, Граве.

Измерения твёрдости осуществляют при 20±10°С.

Измерение твёрдости по Бринеллю

Бринелля метод

Бринелля метод [по имени шведского инженера Ю.А.Бринелля (J.A.Brinell)] – способ определения твёрдости материалов вдавливанием в испытываемую поверхность стального закалённого шарика диаметром 2,5; 5 и 10 мм пр нагрузке P от 625 H до 30 кН. Число твёрдости по Бринеллю HB – отношение нагрузки (кгс) к площади (мм 2 ) поверхности отпечатка. Для получения сопоставимых результатов относительной твёрдости материалы (HB свыше 130) испытывают при отношении P:D 2 =30, материалы средней твёрдости (HB 30-130) – при P:D 2 =10, мягкие (HB 2 =2,5. Испытания по методу Бринелля проводят на стационарных твердомерах – прессах Бринелля, обеспечивающих плавное приложение заданной нагрузки к шарику и постоянство её при выдержке в течение установленного времени (обычно 30 секунд).

Метод измерения твердости металлов по Бринеллю регламентирует ГОСТ 9012-59 «Металлы. Метод измерения твердости по Бринеллю«: Стандарт устанавливает метод измерения твердости по Бринеллю металлов с твердостью не более 650 единиц. Сущность метода заключается во вдавливании шарика (стального или из твердого сплава) в образец (изделие) под действием усилия, приложенного перпендикулярно к поверхности образца, в течение определенного времени, и измерении диаметра отпечатка после снятия усилия. ГОСТ 9012-59, в частности, определяет требования, предъявляемые к отбору образцов металла для измерения твёрдости по Бринеллю – размер образцов, шероховатость поверхности и др.

Измерение твёрдости по Роквеллу

Твердостью металла называют его свойство оказывать сопротивление пластической деформации при контактном воздействии стандартного тела-наконечника на поверхностные слои материала.

Испытание на твердость – основной метод оценки качества термообработки изделия.

Определение твердости по методу Бринелля. Метод основан на том, что в плоскую поверхность под нагрузкой внедряют стальной шарик. Число твердости НВ определяется отношением нагрузки к сферической поверхности отпечатка.

Метод Роквелла (HR) основан на статическом вдавливании в испытываемую поверхность наконечника под определенной нагрузкой. В качестве наконечников для материалов с твердостью до 450 HR используют стальной шарик. В этом случае твердость обозначают как HRB. При использовании алмазного конуса твердость обозначают как HRA или HRC (в зависимости от нагрузки).

Твердость по методу Виккерса (HV) определяют путем статического вдавливания в испытуемую поверхность алмазной четырехгранной пирамиды. При испытании измеряют отпечаток с точностью до 0,001 мм при помощи микроскопа, который является составной частью прибора Виккерса.

Метод Шора. Сущность данного метода состоит в определении твердости материала образца по высоте отскакивания бойка, падающего на поверхность испытуемого тела с определенной высоты. Твердость оценивается в условных единицах, пропорциональных высоте отскакивания бойка.

Числа твердости HRC для некоторых деталей и инструментов

| Детали и инструменты | Число твердости HRC |

|---|---|

| Головки откидных болтов, гайки шестигранные, рукоятки зажимные | 33. 38 |

| Головки шарнирных винтов, концы и головки установочных винтов, оси шарниров, планки прижимные и съемные, головки винтов с внутренними шестигранными отверстиями, палец поводкового патрона | 35. 40 |

| Шлицы круглых гаек | 36. 42 |

| Зубчатые колеса, шпонки, прихваты, сухари к станочным пазам | 40. 45 |

| Пружинные и стопорные кольца, клинья натяжные | 45. 50 |

| Винты самонарезающие, центры токарные, эксцентрики, опоры грибковые и опорные платики, пальцы установочные, цанги | 50. 60 |

| Гайки установочные, контргайки, сухари к станочным пазам, эксцентрики круговые, кулачки эксцентриковые, фиксаторы делительных устройств, губки сменные к тискам и патронам, зубчатые колеса | 56. 60 |

| Рабочие поверхности калибров – пробок и скоб | 56. 64 |

| Копиры, ролики копирные | 58. 63 |

| Втулки кондукторные, втулки вращающиеся для расточных борштанг | 60. 64 |

Таблица соотношений между числами твердости по Бринеллю, Роквеллу, Виккерсу, Шору

Указанные значения твердости по Роквеллу, Виккерсу и Шору соответствуют значениям твердости по Бринеллю, определенным с помощью шарика диаметром 10 мм.

| По Роквеллу | По Бринеллю | По Виккерсу (HV) |

По Шору | |||

|---|---|---|---|---|---|---|

| HRC | HRA | HRB | Диаметр отпечатка | HB | ||

| 65 | 84,5 | – | 2,34 | 688 | 940 | 96 |

| 64 | 83,5 | – | 2,37 | 670 | 912 | 94 |

| 63 | 83 | – | 2,39 | 659 | 867 | 93 |

| 62 | 82,5 | – | 2,42 | 643 | 846 | 92 |

| 61 | 82 | – | 2,45 | 627 | 818 | 91 |

| 60 | 81,5 | – | 2,47 | 616 | – | – |

| 59 | 81 | – | 2,5 | 601 | 756 | 86 |

| 58 | 80,5 | – | 2,54 | 582 | 704 | 83 |

| 57 | 80 | – | 2,56 | 573 | 693 | – |

| 56 | 79 | – | 2,6 | 555 | 653 | 79,5 |

| 55 | 79 | – | 2,61 | 551 | 644 | – |

| 54 | 78,5 | – | 2,65 | 534 | 618 | 76,5 |

| 53 | 78 | – | 2,68 | 522 | 594 | – |

| 52 | 77,5 | – | 2,71 | 510 | 578 | – |

| 51 | 76 | – | 2,75 | 495 | 56 | 71 |

| 50 | 76 | – | 2,76 | 492 | 549 | – |

| 49 | 76 | – | 2,81 | 474 | 528 | – |

| 48 | 75 | – | 2,85 | 461 | 509 | 65,5 |

| 47 | 74 | – | 2,9 | 444 | 484 | 63,5 |

| 46 | 73,5 | – | 2,93 | 435 | 469 | – |

| 45 | 73 | – | 2,95 | 429 | 461 | 61,5 |

| 44 | 73 | – | 3 | 415 | 442 | 59,5 |

| 42 | 72 | – | 3,06 | 398 | 419 | – |

| 40 | 71 | – | 3,14 | 378 | 395 | 54 |

| 38 | 69 | – | 3,24 | 354 | 366 | 50 |

| 36 | 68 | – | 3,34 | 333 | 342 | – |

| 34 | 67 | – | 3,44 | 313 | 319 | 44 |

| 32 | 67 | – | 3,52 | 298 | 302 | – |

| 30 | 66 | – | 3,6 | 285 | 288 | 40,5 |

| 28 | 65 | – | 3,7 | 269 | 271 | 38,5 |

| 26 | 64 | – | 3,8 | 255 | 256 | 36,5 |

| 24 | 63 | 100 | 3,9 | 241 | 242 | 34,5 |

| 22 | 62 | 98 | 4 | 229 | 229 | 32,5 |

| 20 | 61 | 97 | 4,1 | 217 | 217 | 31 |

| 18 | 60 | 95 | 4,2 | 207 | 206 | 29,5 |

| – | 59 | 93 | 4,26 | 200 | 199 | – |

| – | 58 | – | 4,34 | 193 | 192 | 27,5 |

| – | 57 | 91 | 4,4 | 187 | 186 | 27 |

| – | 56 | 89 | 4,48 | 180 | 179 | 25 |

Отверстия под резьбу

Таблица сверл для отверстий под нарезание трубной цилиндрической резьбы.

Размеры гаек под ключ

Основные размеры под ключ для шестигранных головок болтов и шестигранных гаек.

G и M коды

Примеры, описание и расшифровка Ж и М кодов для создания управляющих программ на фрезерных и токарных станках с ЧПУ.

Типы резьб

Типы и характеристики метрической, трубной, упорной, трапецеидальной и круглой резьбы.

Масштабы чертежей

Стандартные масштабы изображений деталей на машиностроительных и строительных чертежах.

Режимы резания

Онлайн калькулятор для расчета режимов резания при точении.

Отверстия под резьбу

Таблица сверл и отверстий для нарезания метрической резьбы c крупным (основным) шагом.

Станки с ЧПУ

Классификация станков с ЧПУ, станки с ЧПУ по металлу для точения, фрезерования, сверления, расточки, нарезания резьбы, развёртывания, зенкерования.

Режимы резания

Онлайн калькулятор для расчета режимов резания при фрезеровании.

Форматы чертежей

Таблица размеров сторон основных и дополнительных форматов листов чертежей.

CAD/CAM/CAE системы

Системы автоматизированного проектирования САПР, 3D программы для проектирования, моделирования и создания 3d моделей.

Чтение чертежей

Техническое черчение, правила выполнения чертежей деталей и сборочных чертежей.

Способ роквелла как он применяется

Что такое метод Роквелла? Метод определения твердости

Чтобы эффективно применять металлы в различных конструкциях, важно знать, насколько они прочны. Твердость – наиболее часто вычисляемая характеристика качества металлов и сплавов. Методов ее определения несколько: Бринелля, Рокелла, Супер-Роквелла, Виккерса, Людвика, Шора (Монотрон), Мартенса. Статье рассмотрим метод братьев Роквеллов.

Что представляет собой метод

Методом Роквелла называют метод испытания материалов на твёрдость. Для исследуемого элемента вычисляется глубина проникновения твердого наконечника индикатора. При этом одинаковой остается нагрузка для каждой шкалы твердости. Обычно она составляет 60, 100 ил 150 кгс.

Индикатором в исследовании являются шарики из прочного материала либо алмазные конусы. Они должны быть с закругленным острым концом и иметь угол при вершине 120 градусов.

Этот метод признан простым и быстро воспроизводимым. Что дает ему преимущество перед другими методами.

История

Венский профессор-исследователь Людвиг впервые предложил использовть индентор для исследования твердости путем его проникновения в материал и вычисления относительной глубины. Его метод описан в работе 1908 года «Испытание конусом» (Die Kegelprobe).

Этот метод имел недостатки. Братья Хью и Стэнли Роквеллы предложили новую технологию, которая исключала ошибки маханического несовершенства системы измерения (люфты и дефекты поверхности, загрязнение материалов и деталей). Профессоры изобрели твердомер – прибор, определяющий относительную глубину проникновения. Он применялся для тестирования стальных шарикоподшипников.

Определение твердости металлов методами Бринелля и Роквелла заслужили внимания в научном сообществе. Но метод Бринелля уступал – он был медленным и не применялся для закаленных сталей. Таким образом, его нельзя было считать методом неразрушающего контроля.

В феврале 1919 года твердомер был запатентован под номером 1294171. В это время Роквеллы работали на компанию-производителя шарикоподшипников.

В сентябре 1919 года Стенли Роквелл покинул компанию и переехал в штат Нью-Йорк. Там он подал заявку на усовершенствование прибора, которая была принята. Новый прибор запатентован и усовершенствован к 1921 году.

В конце 1922 года Роквелл основал предприятие по термообработке, которое до сих пор функционирует в штате Коннектикут. С 1993 года находится в составе корпорации Instron.

Преимущества и недостатки метода

Каждый метод вычисления твердости уникален и применим в какой-либо сфере. Методы определения твердости по Бринеллю и Роквеллу являются основными.

Есть ряд преимуществ метода:

- возможность проведения опытов с высокой твердостью;

- незначительные повреждения поверхности при проведении испытания;

- простой метод, не требующий измерения диаметра отпечатка;

- процесс испытания достаточно быстрый.

- по сравнению с твердомерами Бринелля и Виккерса, метод Роквелла не достаточно точен;

- необходимо тщательно подготовить поверхность образца.

Строение шкалы Роквелла

Для испытания твердости металлов методом Роквелла выведено всего 11 шкал. Их отличие состоит в соотношении наконечника и нагрузки. Наконечник может быть не только алмазным конусом, но и шариком из сплава карбида и вольфрама или закаленной стали в форме сферы. Наконечник, закрепленный в установке, называют идентером.

Шкалы принято обозначать буквами латинского алфавита: A, B, C, D, E, F, G, H, K, N, T.

Проводятся испытания прочности основными шкалами — A, B, C:

- Шкала А: испытания алмазным конусом с нагрузкой 60 кгс. Обозначение – HRA. Такие испытания проводятся для тонких твердых материалов (0,3-0,5 мм);

- Шкала B: испытания стальным шариком с нагрузкой 100 кгс. Обозначение – HRB. Испытания проводятся на отоженной мягкой стали и цветных сплавах;

- Шкала C: испытания конусом с нагрузкой 150 кгс. Обозначение – HRC. Испытания проводятся для металлов средней твердости, закаленной и отпущенной стали или слоев толщиной не более 0,5 мм.

Твердость по методу Роквелла принято обозначать HR с третьей буквой шкалы (например, HRA, HRC).

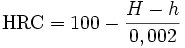

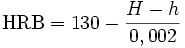

Формула для расчёта

Твердость материала влияет на глубину проникновения наконечника. Чем испытуемый объект тверже, тем меньшим будет проникновение.

Чтобы численно определить твердость материала, необходима формула. Ее коэффициенты зависят от шкалы. Для снижения погрешности измерений следует принять относительную разницу глубины проникновения индентора в момент приложения основной и предварительной (10 кгс) нагрузки.

Метод измерения твердости по Роквеллу предполагает применение формулы: HR=N-(H-h)/s, где разностью H-h обозначают относительную глубину проникновения индентора под нагрузками (предварительной и основной), величина исчисляется в мм. N, s – это константы, они зависят от конкретной шкалы.

Твердомер по Роквеллу

Твердомером называется устройство для определения твердости металлов и сплавов методом Роквелла. Он представляет собой прибор с алмазным конусом (или шариком) и материалом, в который конус должен войти. Также приклепляется груз для регулировки силы воздействия.

Время отображает индикатор. Процесс происходит в два этапа: сначала делается нажатие с силой 10 кгс, потом – сильнее. Для большего нажатия применяется конус, для меньшего – шарик.

Исследуемый материал располагается горизонтально. Алмаз опускают на него с помощью рычага. Для плавного спуска в устройстве применена рукоять с масляным амортизатором.

Время основной нагрузки обычно составляет от 3 до 6 секунд, в зависимости от материала. Предварительную нагрузку необходимо сохранять до получения результатов испытания.

Большая стрелка индикатора движется по часовой и отражает результат опыта.

Наиболее популярны в практике такие модели твердомера по методу Роквелла:

- Стационарные приборы «Метротест» модели «ИТР», например, «ИТР-60/150-М».

- Твердомеры Qness GmbH модели Q150R.

- Стационарное автоматизированное устройство TIME Group Inc модель TH300.

Методика проведения испытаний

Проведение исследования требует тщательной подготовки. При определении твердости металлов методом Роквелла поверхность образца должна быть чистой, без трещин и окалин. Важно постоянно контролировать перпендикулярно ли прилагается нагрузка на поверхность материала, а также устойчиво ли он располагается на столике.

Отпечаток при вдавливании конуса должен быть не меньше 1,5 мм, а при вдавливании шарика – более 4 мм. Для эффективных расчётов образец должен быть в 10 раз толще, чем глубина внедрения индентора после снятия основной нагрузки. Также следует проводить не меньше 3 испытаний одного образца, после чего усреднить результаты.

Этапы проведения испытания

Чтобы опыт имел положительный результат и маленькую погрешность, следует придерживаться порядка его проведения.

Этапы проведения опыта по методу определения твердости по Роквеллу:

- Определиться с выбором шкалы.

- Установить необходимый индентор и нагрузку.

- Провести два пробных (не учитываются в результаты) отпечатка для коррекции правильности установки устройства и образца.

- Расположить на столике прибора эталонный блок.

- Испытать предварительную нагрузку (10 кгс) и обнулить шкалу.

- Приложить основную нагрузку, дождаться достижения максимальных результатов.

- Убрать нагрузку и прочесть полученное значение по циферблату.

Правилами разрешено проводить испытание одного образца при тестировании массовой продукции.

Что повлияет на точность

При проведении любого испытания важно учитывать множество факторов. Выявление твердости по методу Роквелла тоже имеет свои особенности.

Факторы, на которые нужно обратить внимание:

- Толщина испытуемого образца. Правилами проведения опыта запрещается использовать образец, который по толщине меньше, чем десятикратная глубина проникновения наконечника. То есть, если глубина внедрения — 0,2 мм, то материал должен быть минимум 2 см в толщину.

- Между отпечатками на образце должно быть соблюдено расстояние. Оно составляет три диаметра между центрами ближних отпечатков.

- Следует учитывать возможное изменение результатов опыта на циферблате в зависимости от положения исследователя. То есть считывание результата должно проводиться с одной точки обзора.

Механические свойства в испытаниях прочности

Связать и исследовать прочностные характеристики материалов и результаты проверки твердости методом определения твердости по Роквеллу получилось у таких ученых-материаловедов, как Давиденков Н. Н., Марковец М. П. и других.

По результатам испытания твердости путем вдавливания применяются методы вычисления предела текучести. Данная связь вычислена для высокохромистых нержавеющих сталей, которые прошли множественную термообработку. Среднее значение отклонения, при применении алмазного индентора, составило всего +0,9 %.

Также проводятся исследования по определению и других механических свойств материалов, связанных с твердостью. Например, предел прочности (или временное сопротивление), истинное сопротивление разрушению и относительное сужение.

Альтернативные методы определения твердости

Измерять твердость можно не только методом Роквелла. Рассмотри основные моменты каждого метода и их отличия. Испытания под действием статистической нагрузки:

- Исследуемые образцы. Методы Рокелла и Виккерса дают возможность тестировать относительно мягкие и повышенной прочности материалы. Метод Бринелля рассчитан на изучение боле мягких металлов с твердостью до 650 HBW. Метод Супер-Роквелла позволяет испытывать на твердость при небольших нагрузках.

- ГОСТы. Метод Роквелла соответствует ГОСТу 9013-59, метод Бринелля – 9012-59, метод Виккерса – 2999-75, метод Шора — ГОСТы 263-75, 24622-91, 24621-91, ASTM D2240, ISO 868-85.

- Твердомеры. Устройства исследователей Роквелла и Шора отличаются простотой использования и малыми габаритами. Оборудование Виккерса позволяет проводить испытания на очень тонких и малых образцах.

Опыты под динамическим давлением проводились по методу Мартеля, Польди, с помощью вертикального копера Николаева, пружинного прибора Шоппера и Баумана и других.

Твердость также может измеряться методом царапания. Такие испытания проводили с помощью напильника Барба, прибора Монтерса, Хенкинса, микрохарактеризатора Бирбаума и других.

Несмотря на недостатки, метод Роквелла широко применяется для испытаний твердости в промышленности. Он отличается простотой выполнения, главным образом, из-за того, что не нужно измерять отпечаток под микроскопом и полировать поверхность. Но при этом метод не такой точный как предложенные исследования Бринелля и Виккерса. Твердость, замеренная разными способами, имеет зависимость. То есть результативные единицы по Роквеллу могут быть переведены в единицы Бринелля. На законодательном уровне имеются нормативные документы, например ASTM E-140, в которых сравниваются значения твердости.

Роквелла метод

Ме́тод Рокве́лла является методом проверки твёрдости материалов. Из-за своей простоты этот метод является наиболее распространённым способом проверки твёрдости материалов. Способ основан на проникновении твёрдого наконечника в материал и измерении глубины проникновения.

Содержание

История

Измерение твердости по относительной глубине проникновения индентора было предложено в 1908г. венским профессором Людвигом (Ludwig) в книге Die Kegelprobe (дословно «испытание конусом») [1] . Метод определения относительной глубины исключал ошибки, связанные с механическими несовершенствами системы, такими как люфты и поверхностные дефекты.

Твердомер Роквелла, машина для определения относительной глубины проникновения, был изобретен уроженцами шт. Коннектикут Хью М. Роквеллом (1890-1957) и Стэнли П. Роквеллом (1886-1940). Потребность в этой машине была вызвана необходимостью быстрого определения эффектов термообработки на обоймах стальных подшипников. Метод Бринелля, изобретенный в 1900 г. в Швеции, был медленным, не применимым для закалённых сталей, и оставлял слишком большой отпечаток, чтобы рассматриваться как неразрушающий.

Патентную заявку на новое устройство подали 15.07.1914, и, после ее рассмотрения, был выдан патент № 1294171 от 11.02.1919 [2] .

Во время изобретения Хью и Стэнли Роквеллы (не прямые родственники) работали в компании New Departure Manufacturing (г. Бристоль, шт. Коннектикут). New Departure, бывшая крупным производителем шарикоподшипников, в 1916 г. стала частью United Motors, а, вскоре, корпорации Дженерал Моторс (General Motors).

После ухода из компании в Коннектикуте, Стэнли Роквелл переехал в г. Сиракьюс (Syracuse), шт. Нью-Йорк, и 11.09.1919 подал заявку на усовершенствование первоначального изобретения, которая была утверждена 18.11.1924. Новый прибор имел патент № 1516207 [3] [4] . В 1921 г. Роквелл переехал в Уэст-Хартфорд (West Hartford), шт. Коннектикут, где сделал дополнительные усовершенствования [4] .

В 1920 г. Стэнли сотрудничал с производителем инструментов Чарльзом Вильсоном (Charles H. Wilson) из компании Wilson-Mauelen, с целью коммерциализации изобретения и разработки стандартизированных испытательных машин [5] .

Около 1923 г. Стэнли основал фирму по термообработке Stanley P. Rockwell Company, которая всё еще существует в Хартфорде, шт. Коннектикут. Через несколько лет она, переименованная в Wilson Mechanical Instrument Company, сменила владельца. В 1993 г. компанию приобрела корпорация Instron.

Шкалы проверки твёрдости по Роквеллу

Существует несколько шкал для проверки твёрдости, основанных на комбинации «индентор (наконечник) — нагрузка». Используются три типа индентеров: шарик из карбида вольфрама диаметром 1/16 дюйма (1,5875 мм), такой же шарик из твёрдой стали (не рекомендуется) и конический алмазный наконечник с углом при вершине 120°. Возможные нагрузки — 60, 100 и 150 кгс. Величина твёрдости определяется как разница в глубине проникновения индентора при приложении основной и предварительной (10 кгс) нагрузки. Значения твёрдости по методу Роквелла предваряются буквой A, B или C.

ОСНОВНЫЕ ШКАЛЫ ТВЁРДОСТИ ПО РОКВЕЛЛУ

| Шкала | Индентор | Нагрузка, кгс |

|---|---|---|

| А | Алмазный конус с углом 120° в вершине |

60 кгс |

| В | Шарик диам. 1/16 дюйма из карбида вольфрама (или из твёрдой стали) |

100 кгс |

| С | Алмазный конус с углом 120° в вершине |

150 кгс |

Формулы для определения твёрдости

Твёрдость по шкале С (HRC) определяется формулой:

Шкала С имеет 100 делений. Разность H − h представляет разность глубин погружения индентора после снятия основной нагрузки и до её приложения (при предварительном нагружении).

Твёрдость по шкале B (HRB) определяется формулой:

Шкала В имеет 130 делений, нулевая точка — та же, что и для шкалы С.

Проведение испытания

- Выбрать подходящую для проверяемого материала шкалу (А, В или С)

- Установить соответствующий индентор и нагрузку

- Перед тем, как начать проверку, надо сделать два неучитываемых отпечатка, чтобы проверить правильность посадки наконечника и стола

- Установить эталонный блок на столик прибора

- Приложить предварительную нагрузку в 10 кгс, обнулить шкалу

- Приложить основную нагрузку и дождаться до приложения максимального усилия

- Освободить индентор

- Прочесть на циферблате по соответствующей шкале значение твёрдости (цифровой прибор показывает на экране значение твёрдости)

- Порядок действий при проверке твёрдости испытуемого образца такой же, как и на эталонном блоке. Допускается делать по одному измерению на образце при проверке массовой продукции

Факторы, влияющие на точность измерения

- Важным фактором является толщина образца. Не допускается проверка образцов с толщиной менее десятикратной глубины проникновения наконечника

- Ограничивается минимальное расстояние между отпечатками (3 диаметра между центрами ближайших отпечатков)

- Недопущение параллакса при считывнии результатов с циферблата

Сравнение шкал твёрдости

Простота метода Роквелла (главным образом, отсутствие необходимости измерять диаметр отпечатка) привела к его широкому применению в промышленности для проверки твёрдости. Также не требуется высокая чистота измеряемой поверхности (например, методы Бринелля и Виккерса включают замер отпечатка с помощью микроскопа и требуют полировку поверхности). К недостатку метода Роквелла относится меньшая точность по сравнению с методами Бринелля и Виккерса. Существует корреляция между значениями твёрдости, замеренной разными методами (см. рисунок — перевод единиц твёрдости HRB в твёрдость по методу Бринелля для алюминиевых сплавов). Зависимость носит нелинейный характер. Имеются нормативные документы, где приведено сравнение значений твёрдости, измеренной разными методами (например, ASTM E-140).

Оценка механических свойств по испытаниям на твёрдость

Связь между результатами проверки на твёрдость и прочностными характеристиками материалов исследовались такими учёными-материаловедами, как Н. Н. Давиденков, М. П. Марковец и др. Используются методы определения предела текучести по результатам проверки на твёрдость вдавливанием. Такая связь была найдена, например, для высокохромистых нержавеющих сталей после различных режимов термообработки. Среднее отклонение для конического алмазного индентора составляло всего +0,9 %. Были проведены исследования по нахождению связи между значениями твёрдости и другими характеристиками, определяемыми при растяжении, как предел прочности (временное сопротивление, сужение в шейке и истинное сопротивление разрушению.