Характеристика вредных и ядовитых материалов, применяемых в гальваническом производстве

В цехах гальванических покрытии применяется ряд вредных и ядовитых материалов и химикалий, основные свойства которых необходимо знать для того, чтобы правильно, с соблюдением условии безопасности работы, с. ними обращаться.

Серная кислота. Для электролитов никелирования, цинкования, меднения, хромирования и других целей применяется химически чистая серная кислота, представляющая собой бесцветную маслянистую жидкость. Уд. вес концентрированной кислоты 1,84 (66° Боме) при содержании 98% чистой кислоты. Для травления применяется техническая серная кислота, которая часто бывает загрязнена ядовитыми мышьяковистыми соединениями.

Техническая серная кислота обычно имеет темнобурый цвет вследствие обуглившихся органических примесей. Более чистой кислотой является аккумуляторная, содержащая 92—93% чистой кислоты.

Наличие мышьяковистых соединений в технической серной кислоте очень опасно, так как при травлении металлов возможно образование и выделение мышьяковистого водорода — сильно ядовитого газа.

Серная кислота разрушает органические вещества, вызывая трудно заживаемые химические ожоги. При смешении крепкой серной кислоты с водой выделяется боль шое количество теплоты, поэтому при разбавлении серкой кислоты ее следует вливать в воду малыми порциями при помешивании, чтобы избежать ожогов от возможного выбрасывания кислоты из сосуда.

Крепкая серная кислота хранится в обычных стальных бочках. В малых количествах она содержится в стеклянной посуде, закупоренной стеклянными пробками.

Соляная кислота. Соляная, или хлористоводородная, кислота применяется для травления металла перед гальваническими покрытиями, а также для снятия хрома с дефектных деталей. Соляная кислота представляет собой водный раствор хлористого водорода и имеет свойства весьма активной кислоты.

Крепкая соляная кислота обычно содержит около 37,5% хлористого водорода, имеет уд. вес 1,19 и сильно дымит на воздухе, вследствие наличия хлористого водорода, весьма вредного для организма человека.

Техническая соляная кислота окрашена в слабый желтый цвет. Хранится в закупоренной стеклянной посуде, помещенной в корзины или решетки с соломой или древесной стружкой.

Азотная кислота представляет собой бесцветную или слегка желтоватую жидкость с характерным запахом. Уд. вес азотной кислоты 1,37—1.41, что составляет 59 — 69% кислоты, а уд. вес более крепкой «дымящей» кислоты 1,45—1,51 (79—99%).

Азотная кислота является весьма активной; при смешении с водой выделяется большое количество теплоты. При воздействии на металл выделяются очень вредные для организма красноватобурые пары окислов азота. Азотная кислота —сильный окислитель и при воздействии на такие органические вещества, как дерево, бумага, солома может вызвать их воспламенение. Поэтому рекомендуется древесную стружку, которой обычно выкладываются корзины для бутылей с кислотой, пропитывать жидким стеклом или хлористым кальцием. Азотная кислота, попавшая в спирт или скипидар, вызывает взрыв. Следует избегать плотного закупоривания бутылей, так как при разложении кислоты выделяются газы, скопление которых может разорвать бутыль. Пролитую кислоту следует смывать или засыпать песком, а затем песок удалять.

Наличие окислов азота в воздухе помещения вызывает раздражение дыхательных путей, головную боль, одышку и другие болезненные явления.

Плавиковая кислота , или фтористый водород, в безводном состоянии представляет собой бесцветную, дымящуюся жидкость (уд. вес технической 40-процентной кислоты 1,18).

Вдыхание паров фтористого водорода сильно раздражает дыхательные пути и глаза, жидкая плавиковая кислота причиняет ожоги и трудно заживающие язвы.

В гальванотехнике плавиковая кислота применяется при изготовлении борфтористых свинцовых электролитов и для декапирования чугунных деталей, так как она растворяет кремний.

Хранится плавиковая кислота в небольших свинцовых барабанах или (в количествах до 1 кг) в парафинированных сосудах.

Фосфорная кислота. Фосфорная, или ортофосфорная, кислота применяется в гальванических цехах преимущественно для электрополировки. Она представляет собой густую бесцветную жидкость (уд. вес технической 70-процентной кислоты 1,52), при нагревании выделяет вредные пары, требует осторожности при обращении и смешивании с другими кислотами. В цехе хранится и стеклянных бутылях по 20 л.

Уксусная кислота безводная, представляет собой прозрачную жидкость с острым кислым вкусом и запахом. Техническая (ледяная) уксусная кислота имеет уд. вес 1,049. Пары уксусной кислоты сильно раздражают слизистые оболочки. В гальванотехнике уксусная кислота имеет ограниченное применение для некоторых специальных электролитов и снятия свинцовых покрытий.

Едкий натрий, или каустическая сода, представляет собой кристаллическое вещество белого цвета. Уд. вес 2,13, температура плавления 318°. Едкий натрий энергично поглотает влагу и углекислый паз из воздуха.

обладает очень сильными едкими свойствами, при растворении в воде выделяет тепло. Транспортируется в герметически закупоренных железных барабанах или глиняных сосудах. Применяется ‘для обезжиривания перед гальваническим покрытием, для оксидирования черных металлов и для травления алюминия. Разрушительно действует на ткани, разъедает кожу, на теле вызывает сильные ожоги. При раскупоривании барабанов необходимо надевать очки, фартук и перчатки.

Венская известь. Венская, или полировальная, известь представляет собой магнезиальную окись кальция. Применяется для обезжиривания и протирки деталей от следов жира перед гальваническими покрытиями и особенно перед хромированием, после монтажа деталей в подвески и после местной изоляции деталей.

Незадолго перед применением венскую известь обливают теплой водой, благодаря чему она рассыпается в тонкий порошок. Хранится в закупоренной посуде, так как быстро впитывает из воздуха углекислый газ и становится непригодной. Вызывает хроническое заболевание рук — экзему. Работать с венской известью нужно в резиновых перчатках.

Аммиак — бесцветный газ, обладающий острым запахом и резким щелочным вкусом. Раствор аммиака в воде (обычно 25-процентный) известен как нашатырный спирт. В гальванотехнике применяется довольно редко (для медных электролитов и для снятия меди) иногда для подщелачивания электролитов. Аммиак и пары нашатырного спирта вызывают раздражающее действие на дыхательные пути и слизистую оболочку глаз, вызывая слезотечение. Ожоги крепким аммиаком вызывают пузыри на коже.

Фенол, или карболовая кислота, представляет собой белую с розовым оттенком кристаллическую массу с характерным запахом. Уд. вес 1,06. Применяется для электролитов гальванического лужения и свинцевания. Фенол— сильный яд, вызывающий ожоги кожного покрова, вследствие чего на коже образуются язвы. Пары фенола действуют раздражающе на дыхательные пути, при длительном воздействии отравляют нервную систему. При обращении с фенолом нужно соблюдать осторожность.

оказывают отравляющее действие. Применяется бензин для обезжиривания деталей, так как он являтся хорошим растворителем жиров.

Пары бензина в смеси с воздухом образуют огнеопасные смеси, а при содержании в воздухе более 0,3 мг/л вызывают отравление. Отравляющее действие паров бензина является следствием того, что они растворяют в организме жиры и при длительном вдыхании поражают нервную систему.

Для обезжиривания деталей бензином следует применять специальные установки, оборудованные вентиляцией.

Керосин находит применение в качестве растворителя жиров и употребляется в гальванических цехах для промывки деталей, покрытых слоем смазки или технического жира, в качестве предварительной операции обезжиривания. Действие керосина на организм человека сходно с действием бензина: в виде паров он сильно раздражает слизистые оболочки, а в жидком — кожу, при частом ее смачивании.

Предельно допустимая концентрация паров керосина 0,3 мг/л. При непосредственном соприкосновении керосина с кожей могут возникать болезненные дерматиты и экземы. При недостаточной защите тела процент поражения очень высок. Пораженная кожа склонна к грибковой инфекции.

Трихлорэтилен представляет собой тяжелую бесцветную жидкость с запахом, напоминающим запах хлороформа.

Трихлорэтилен с водой не смешивается, не горит и не огнеопасен, пассивен по отношению к металлам. Хороший растворитель жиров, смолы, воска и каучука применяется в гальванических цехах для обезжиривания металла перед покрытием. Является сильным ядом и летучим наркотиком. При распадении на воздухе, на свету образует весьма ядовитые вещества — фосген и окись углерода. Кратковременное вдыхание паров трихлорэтилена вызывает головокружение и слабость; большие концентрации вызывают нарушение сердечной деятельности и поражают нервную систему, а поэтому очень опасны.

Использование трихлорэтилена для обезжиривания разрешается только в герметических камерах и специальной аппаратуре. Предельная концентрация паров трихлорэтилена в воздухе помещения не должна превышать 0,05 мг/л.

Трихлорэтилен хранится в сухом теплом помещении с вытяжной вентиляцией, после добавки в него стабилизатора (получаемого от завода-поставщика) в железной оцинкованой, бакелитированной или стеклянной таре, герметически закрывающейся. Заливка пробок смолой, парафином или другими веществами, растворяющимися в трихлорэтилене, не допускается.

Не разрешается соприкосновение трихлорэтилена с крепкими щелочами и минеральными кислотами, так как при этом образуется ядовитое и огнеопасное соединение— монохлорэтилен.

При освобождении тары от трихлорэтилена ее немедленно под сильной вытяжкой заливают до краев водой для вытеснения ядовитых паров (фиг. 1). Вследствие перечисленных отрицательных свойств трихлорэтилен практически в гальванических цехах применяется редко.

Ацетон. Чистый ацетон—бесцветная, легколетучая жидкость с характерным острым запахом, легко воспламеняющаяся. Уд. вес 0,79. Кипит при температуре 56,5°. Горит белым бездымным пламенем. Хорошо смешивается с водой, спиртом, эфиром. Растворяет жиры, смолы, каучук, целлулоид. Применяется при хромировании как растворитель целлулоида для приготовления лака. Пары ацетона действуют как наркотическое и возбуждающее средство. Жидкий ацетон вызывает раздражение кожи; длительное вдыхание паров ацетона вызывает раздражение верхних дыхательных путей и головную боль. Работу с ацетоном следует проводить под тягой.

Свинец. Металлический свинец и все его соединения весьма ядовиты и попадают в организм главным образом через органы дыхания в виде паров и свинцовой пыли. В цехах покрытий особенно опасна свинцовая пыль, а также соли свинца, применяемые для электролитов свинцевания, могущие вызвать отравление организма. Свинцовыми соединениями поражается кровь и развиваются боли в мышцах и суставах; при сильных отравлениях возможны параличи отдельных частей тела и поражения нервной системы.

Свинцовые отравления возможны при пользовании освинцованными ваннами и особенно при неосторожной чистке свинцовых анодов.

Степень отравления свинцом зависит от длительности; действия на организм. Обращение со свинцом требует соблюдения мер предосторожности.

Медь. Металлическая медь, а также соли меди часто» применяются в гальванических цехах; медный купорос, углекислая медь, цианистая медь и укеуено-кислая медь весьма ядовиты и требуют соблюдения предосторожности при обращении. Чистку медных анодов и медных штанг следует производить во влажном состоянии во избежание появления в воздухе медной пыли, вдыхание которой ведет к отравлению. Сернокислые соли меди вызывают раздражение кожного покрова, а ядовитые цианистая и уксуснокислая медь очень опасны при попадании в пищевод.

Никель сернокислый — представляет собой кристаллы зеленого цвета. Растворимость в воде при температуре 15° составляет 350 г л и увеличивается при нагревании. Соль сернокислого никеля очень ядовита, она вызывает заболевание кожного покрова, особенно при наличии его повреждения. При работе на ваннах для никелирования часто возникает трудно излечимая никелевая экзема, являющаяся профессиональной болезнью.

На время лечения никелевой экземы заболевших рабочих следует переводить на другую работу, не связанную с электролитами для никелирования.

Цинк. Металлический цинк, цинковая пыль, а также соединения цинка: окись цинка, сернокислый цинк и хлористый цинк являются вредными веществами и могут вызывать развитие так называемой цинковой лихорадки. При длительной работе на ваннах цинкования с недостаточной вентиляцией могут возникнуть тяжелые желудочные заболевания. Особенно опасно вдыхание воздуха, загрязненного окисью цинка или мельчайшими частицами цинковой пыли, что бывает при чистке цинковых анодов, потому что в таких случаях почти неизбежно тяжелое раздражение дыхательных путей.

Кадмий и его соединения , к которым относятся окись кадмия, сернокислый кадмий и другие, являются вредными веществами. В гальванических цехах возможны случаи отравления пылью кадмия при чистке кадмиевых анодов или при приготовлении электролита из окиси кадмия- Признаками отравления являются тошнота и головная боль, при остром отравлении парами кадмия возможно лихорадочное заболевание и раздражение дыхательных путей.

Сурьма. Все соединения сурьмы очень ядовиты. В гальванических цехах сурьма применяется в качестве присадки при приготовлении сплава свинца с сурьмой для анодов, употребляемых при хромировании. Следует остерегаться воздействия на организм сурьмянистого водорода, который выделяется при действии на сплав сурьмы соляной кислоты. Пары сурьмы вызывают местное раздражение и желудочные заболевания.

Азотнокислое серебро , или ляпис, представляет собой соль серебра в виде бесцветных кристаллов, быстро чернеющих под влиянием света; применяется для приготовления серебряных электролитов, а также для контактного восстановления серебра на непроводящих ток материалах в гальванопластике.

Поверхность кожного покрова рук при соприкосновении с раствором азотнокислого серебра темнеет, при частом воздействии раствора на коже образуются язвы. Поэтому следует производить работу с раствором азотнокислого серебра в резиновых перчатках и избегать частого попадания раствора на незащищенную кожу рук.

Хром и его соединения. Все соли и соединения хрома, к которым относятся калиевый и натриевый хромпик, окись хрома и особенно хромовый ангидрид, ядовиты.

Хромовый ангидрид является основным компонентом электролитов для хромирования, представляет собой тёмнокрасные игольчатые кристаллы; он гигроскопичен, на воздухе расплывается, хорошо растворим в воде, уд. вес 2,7; при температуре 190° ангидрид разлагается. Хранится хромовый ангидрид в железных .барабанах, окрашенных снаружи черным асфальтовым лаком. При работе с двухромовокислым натрием или калием (хромпиком), которые применяются для пассивирования, а также окисью хрома, применяемой для полирования, также необходимо соблюдение мер предосторожности.

При раскупоривании барабана с хромовым ангидридом необходимо пользоваться защитными очками и резиновыми перчатками. Частицы хромового ангидрида или брызги хромового раствора разрушают одежду, дерево и бумагу, при попадании на тело могут вызвать долго не заживающие язвы.

Цианистые соли . Все цианистые соединения и особенно цианистый калий, цианистый натрий, имеющие вид белых порошков, шариков или кусков, представляют собой чрезвычайно ядовитые вещества. В сухом виде цианистые соли имеют характерный запах горького миндаля, при растворении в воде дают сильно щелочную реакцию. На воздухе расплываются и, поглощая углекислоту, выделяют очень ядовитый газ — цианистый водород, называемый также синильной кислотой, которая образуется при действии какой-либо кислоты на цианистые соли или их растворы.

Синильная кислота, или цианистый водород, является одним из сильнейших и наиболее опасным для организма человека ядом. Действие синильной кислоты сводится в основном к параличу дыхательного центра нервной системы, что ведет к нарушению сердечной деятельности и быстрому удушению.

Доза цианистого натрия или калия в 0,001 г при попадании в организм смертельна для человека, вдыхание даже ничтожных количеств синильной кислоты (цианистого водорода) может привести к смертельному исходу. Предельно допустимая концентрация синильной кислоты-цианистого водорода в воздухе составляет 0,0003 мг/л.

В цехах гальванических покрытий широко применяются электролиты для меднения, цинкования, серебрения, латунирования и кадмирования, которые содержат значительное количество цианистых соединений. Цианистые соединения нестойки и легко разлагаются с выделением цианистого водорода, поэтому работа с цианистыми электролитами является весьма вредной.

В производственных условиях синильная кислота (цианистый водород) может попасть в организм через дыхательные пути, через поражения на кожном покрове (ссадины, ранки), а также и через неповрежденную кожу, в меньшей степени вероятно попадание цианистых соединений через желудочнокишечный тракт.

Наиболее опасно непосредственное соприкосновение с цианистыми солями при составлении цианистых электролитов в связи с развешиванием, растворением и пересыпанием цианистых солей. Обращение с цианистыми солями и растворами должно быть весьма осторожным в соответствии с правилами пользования ядовитыми веществами.

Цианистые соли поступают на производство и хранятся в специальном помещении в железных запаянных барабанах в соответствии со специальной инструкцией.

СРАВНЕНИЕ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ПОКРЫТИЙ СЕРЕБРОМ И СПЛАВОМ СЕРЕБРО-СУРЬМА

Из драгоценных металлов серебряное покрытие получило наиболее широкое применение в гальванотехнике. Однако серебро имеет ряд существенных недостатков: низкие твердость (90 — 100 кгс/мм 2 ) и износостойкость, а также склонность к потускнению.

В отличие от чистого металла гальванические сплавы обладают большей износостойкостью, твердостью и повышенной устойчивостью к атмосферным воздействиям [1, 2]. С этой точки зрения интерес представляют сплавы серебра с родием, вольфрамом, молибденом и сурьмой. Предварительные опыты показали, что положительные результаты получаются при электроосаждении покрытий Аg—Sb из электролита состава, г/л:

| Калий: | |

| дицианоаргентат | 56 -60 |

| роданистый | 100 — 120 |

| сурьмяновиннокислый (в пересчете на металлическую сурьму) | 2,0 — 8,0 |

| Сегнетова соль | 40 -50 |

| Блескообразующая добавка, мл/л | 1,0 — 2,0 |

Аноды — Ср 999,9°

Покрытия наносили на механически отполированные латунные образцы. Толщина покрытия изменялась в пределах 4-30 мкм и контролировалась взвешиванием образца до и после покрытия. Содержание сурьмы в электролите определяли объемным (броматометрическим) методом [3], а в покрытии — колориметрическим методом на спектрофотометре СФ-18 и фотоколориметре ФЭК-М [4].

Для сравнения были получены серебряные покрытия из электролита указанного состава, не содержащего сурьмяновиннокислый калий и сегнетову соль [5].

Авторы статьи изучили физико-механические свойства покрытий (микротвердость, износостойкость, блеск и коррозионную стойкость) в зависимости от различных факторов: концентрации сурьмы в электролите и покрытии, катодной плотности тока и температуры, при которой серебряные покрытия испытывались на «старение».

Микротвердость покрытий определяли по методу Виккерса на приборе ПМТ-3 при нагрузке 20 г. Наименьшую толщину покрытий, при которой исключается влияние металла подложки на величину микротвердости образца, в первом приближении вычисляют по формуле:

где D — диагональ отпечатка алмазной призмы на покрытии, мкм;

Hvmax — наибольшая из величин микротвердости покрытия (подложки), кгс/мм 2 ;

ΔHv— разность микротвердостей покрытия и подложки, кгс/мм 2 .

Для данных опытов эта величина составляла 18- 20 мкм.

Микротвердость каждого образца покрытия определяли по семи замерам диагонали отпечатка алмазной призмы и рассчитывали по формуле:

где Hv — микротвердость, кгс/мм2;

Р — нагрузка на алмазную призму, 20 г;

d — диагональ отпечатка, мкм.

Для оценки погрешности измерений проводили первичную математическую обработку экспериментальных данных. Пример оценки погрешности измерений дан для серебряных покрытий с микротвердостью 90, 150 и 202 кгс/мм 2 (табл. 1).

Оценка точности экспериментальных данных по измерению микротвердости покрытий

| Микро-твер-дость, кгс/мм 2 | Результаты параллельных измерений диагонали отпечатка на покрытии D, мкм |

Среднее арифме-тическое измерений D, мкм | Дисперсия S 2 , мкм | Стандартное отклонение, S, мкм | Средняя арифме-тическая ошибка среднего арифме-тического SD, мкм | Довери-тельный интервал α=0,95, мкм | Относи-тельная погрешность измерений, % | ||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 202 | 13,6 | 33,6 | 14,2 | 13,6 | 13,9 | 12,9 | 13,6 | 13,6 | 0,16 | 0,40 | 0,15 | ±0,42 | 3,1 |

| 350 | 16,0 | 15,7 | 15,1 | 15,4 | 15,4 | 16,0 | 35,4 | 15,6 | 0,12 | 0,34 | 0,14 | ±0,34 | 2,2 |

| 90 | 21,3 | 20,6 | 19,4 | 20,9 | 20,0 | 19,7 | 19,1 | 20,1 | 0,68 | 0,82 | 0,34 | ±0,83 | 4,1 |

Износостойкость покрытия определяли истиранием серебряного покрытия по никелевой пластине (число ходов при возвратно-поступательном движении — 5000). Уменьшение веса покрытия после истирания характеризовало степень истирания. Дисперсионный анализ данных показал, что ошибка измерений не превышает 10%.

Коррозионную стойкость покрытий толщиной 4 и 6 мкм, полученных при плотности тока соответственно 2,0 и 3,0 А/дм 2 из электролита оптимального состава, определяли в камере влажности в течение десяти суток.

Блеск покрытия измеряли по абсолютному коэффициенту отражения, измеренному по методу Тейлора на спектрофотометре СФ-18.

На рис. 1 представлена зависимость содержания сурьмы в покрытии от концентрации (%) от концентрации сурьмы в электролите (г/л) при плотностях тока 2,0 и 4,0 А/дм 2 .

По данным рис. 1 видно, что повышение плотности тока и концентрация сурьмы в электролите приводят к увеличению содержания сурьмы в покрытии. Изменение содержания сурьмы в покрытии оказывает влияние на физико-механические свойства покрытий. Сравнение величины микротвердости покрытия в зависимости от концентрации сурьмы в электролите позволяет сделать вывод, что микротвердость определяется содержанием в нем сурьмы (рис. 2). Ход кривых, представленных на рис. 3, также подтверждает этот вывод. Так, с возрастанием плотности тока увеличивается содержание сурьмы в покрытии и растет его микротвердость.

Известно, что серебряные покрытия подвержены «старению». Это выражается в снижении микротвердости покрытия, что нежелательно. Одним из ускоренных методов испытания на «старение» является термообработка. Условиям эксплуатации ювелирных изделий наиболее полно соответствуют выдержка образцов в кипящей воде или термостате.

Установлено, что выдержка в кипящей воде образцов с покрытиями, полученными при плотностях тока более 3,0 А/дм 2 , практически не снижает их микротвердости, т. е. «старение» сплава не происходит. Аналогичное влияние сурьмы отмечено в [1].

На рис. 4 показано влияние температуры термообработки на микротвердость покрытия при разных концентрациях сурьмы в электролите. Из приведенной зависимости видно, что, чем выше концентрация сурьмы в электролите и, следовательно, в сплаве, тем больше микротвердость покрытия при всех исследуемых температурах. Однако с повышением температуры термообработки микротвердость покрытия снижается.

Глубина истирания покрытий при разных плотностях тока и концентрациях сурьмы в электролите

| Концентрация сурьмы в электролите, г/л | Плотность тока, А /дм 2 | Разность в весе образца после истирания, г | Глубина истирания при 5000 ходов, мкм |

|---|---|---|---|

| — | 2,0 | 0.073 | 23,2 |

| 2,0 | 2,0 | 0,011 | 3,3 |

| 2,0 | 4,0 | 0,008 | 2,4 |

| 4,0 | 2,0 | 0,007 | 2,2 |

| 4,0 | 4,0 | 0,007 | 2,2 |

| 6,0 | 2,0 | 0,005 | 1,8 |

| 6,0 | 4,0 | 0,005 | 1,6 |

| 8,0 | 2,0 | 0,005 | 1,8 |

| 8,0 | 4,0 | 0,007 | 2,2 |

Результаты определения износостойкости покрытия приведены в табл. 2. Истирание сплава серебро — сурьма, по данным табл. 2, в 8—10 раз меньше, чем истирание серебряного покрытия, т. е. износостойкость покрытий сплавом выше, чем покрытий серебром.

На основании проведенных коррозионных испытаний по-крытий толщиной 4 и 6 мкм можно сделать следующие выводы: при плотности тока 2 А/дм 2 покрытия серебром и сплавом серебро — сурьма защищают основной металл; при плотности тока 3 А/дм 2 покрытие сплавом не защищает основного металла. Поэтому рекомендуемая плотность тока для осаждения сплава — 2 — 2,5 А/дм 2 .

Для качественной характеристики стойкости покрытий к старению и коррозионной стойкости авторы определили коэффициенты отражения покрытий серебром и его сплавами.

Коэффициент отражения серебряных покрытий составляет 93- 95%, покрытий сплавом серебро — сурьма — 95 — 98%, что соответствует отражению блестящих и зеркально-блестящих поверхностей. Выдержка образцов над тиоацетоамидом во влажной среде в течение 6 час снижает коэффициент отражения серебряных покрытий на 10 — 14%, в то время как коэффициент отражения покрытий сплавом серебро — сурьма уменьшается на 2- 4%, т. е. покрытие сплавом серебро—сурьма лучше сохраняет свой декоративный вид.

Таким образом, физико-механические свойства покрытий сплавом серебро — сурьма значительно выше, чем серебряных. Покрытия сплавом серебро — сурьма являются перспективными для ювелирной промышленности.

ЛИТЕРАТУРА

1. Федотьев Н. П. и др. Электролитические сплавы. М., «Машгиз», 1962. 6.

2. Буткова Г. Л. и др. Электролитические сплавы серебра. — Сб. трудов ВНИИювелирпром. Вып. 2. Л., 1973, 18—30.

3. Вячеславов П. М. Новые электрохимические покрытия. «Лениздат», 1972, 224-226.

4. Определение примесей железа, цинка, свинца, сурьмы, олова, мышьяка, фосфора, титана, никеля, кобальта, индия в литейных и гальванических сплавах золота и серебра. Методы анализа. РТМ 25199 — 71.

5. Буткова Г. Л., 3ытнер Л. А., Стрюк В. В. Высокопроизводительный электролит серебрения. — «Высокопроизводительные электролиты для нанесения металлических покрытий». Л., ЛДНТП, 1975, 81—83.

6. Раубе Е. Ф. Справочное руководство по гальванотехнике. Ч. III. -М., «Металлургия», 1972, 182.

Большая Энциклопедия Нефти и Газа

Сурьмяные покрытия в настоящее время не используют в отечественной гальванотехнике, хотя в некоторых случаях они могут оказаться довольно эффективным защитным покрытием. По данным [91] при испытании в атмосфере соляного тумана стальных образцов сурьмяное покрытие показало себя несколько более стойким, чем цинковое. Сравнительные натурные годичные испытания образцов цинкового литья выявили равную эффективность защитного действия покрытий сурьмой толщиною 31 мкм с тонким внешним слоем хрома и трехслойного медь — никель — хром такой же толщины. Лабораторные испытания сурьмяных покрытий в различных условиях показали, что при повышенной влажности и в камере тепла и влаги с периодическим выпадением росы их антикоррозионные свойства почти равноценны никелевым покрытиям. [2]

Осажденные гальваническим способом сурьмяные покрытия могут быть использованы в качестве антикоррозионной защиты деталей только при воздействии сухой атмосферы закрытых помещений. [3]

На рис. 61 представлена зависимость г к и коэффициента отражения сурьмяных покрытий от iK в сульфатном электролите. [5]

При испытании в 3 % — ном растворе NaCl в эксикаторе при 98 % относительной влажности и в камере тепла и влаги установлено [298], что по коррозионной стойкости и защитной способности сурьмяные покрытия не уступают никелевым. Покрытия легко полируются до блеска, принимая синеватый оттенок, не тускнеют на воздухе и не захватываются руками. При изгибе стальных образцов с медным подслоем и сурьмяным покрытием толщиной 20 мк на 180 растрескивания и отслаивания покрытия не наблюдается. [6]

Испытания переменным погружением в воду показали, что при толщине более 10 мк покрытия устойчивы. Сурьмяные покрытия обладают высокой стойкостью в морской воде. [7]

Согласно литературным данным [5, 6], сурьма также достаточно стойка в различных агрессивных средах. Однако из-за высокой хрупкости применение сурьмяных покрытий ограничено. Высокая стоимость индия и его пониженная твердость лимитируют применение индиевых покрытий. Поэтому представляется весьма перспективным сочетание ценных качеств обоих металлов — сурьмы индия — в сплаве. Однако, согласно литературным данным о коррозионных и электрохимических свойствах индий-сурьмяных сплавов [12-13], последние могут найти широкое применение как антикоррозионные покрытия. [8]

Сурьмяные покрытия в настоящее время не используют в отечественной гальванотехнике, хотя в некоторых случаях они могут оказаться довольно эффективным защитным покрытием. По данным [91] при испытании в атмосфере соляного тумана стальных образцов сурьмяное покрытие показало себя несколько более стойким, чем цинковое. Сравнительные натурные годичные испытания образцов цинкового литья выявили равную эффективность защитного действия покрытий сурьмой толщиною 31 мкм с тонким внешним слоем хрома и трехслойного медь — никель — хром такой же толщины. Лабораторные испытания сурьмяных покрытий в различных условиях показали, что при повышенной влажности и в камере тепла и влаги с периодическим выпадением росы их антикоррозионные свойства почти равноценны никелевым покрытиям. [9]

Из-за малой растворимости сурьмы в серной кислоте сульфатные электролиты отличаются низкой концентрацией сурьмяных ионов. В связи с этим уже при небольшой плотности тока начинается выделение водорода и образование стибина, — что приводит к резкому падению выхода катодного осадка по току — Из — ea указанных особенностей сульфатные растворы обычно не используют для получения сурьмяных покрытий . Однако, как показали исследования Стыр каса и Остроумова [33], сурьма, полученная из сульфатных — электролитов, представляет интерес для создания полупроводниковых — контактов, так как осадки отличаются равномерностью и свободны от всякого рода органических или других примесей. Осаждение сурьмы на монокристалл и чески и германий п-тина дает омические контакты, а на германий р-типа — выпрямляющие. [10]

Физико-механические свойства их могут быть очень разнообразными и более ценными, чем свойства отдельных металлов, и в частности чистой сурьмы. Так, введение небольших количеств сурьмы в металлы, отличающиеся высокой электропроводностью или хорошей при-рабатьгваемостью в паре с другим металлом, не влияя существенно на электропроводность или пластичность, соответственно, придает им повышенную твердость и износостойкость, а сплавы с большим содержанием сурьмы, сохраняя высокую коррозионную стойкость, присущую сурыме, становятся нехрупкими, в противоположность чистым сурьмяным покрытиям . [11]

При испытании в 3 % — ном растворе NaCl в эксикаторе при 98 % относительной влажности и в камере тепла и влаги установлено [298], что по коррозионной стойкости и защитной способности сурьмяные покрытия не уступают никелевым. Покрытия легко полируются до блеска, принимая синеватый оттенок, не тускнеют на воздухе и не захватываются руками. При изгибе стальных образцов с медным подслоем и сурьмяным покрытием толщиной 20 мк на 180 растрескивания и отслаивания покрытия не наблюдается. [12]

Сурьмяные покрытия в настоящее время не используют в отечественной гальванотехнике, хотя в некоторых случаях они могут оказаться довольно эффективным защитным покрытием. По данным [91] при испытании в атмосфере соляного тумана стальных образцов сурьмяное покрытие показало себя несколько более стойким, чем цинковое. Сравнительные натурные годичные испытания образцов цинкового литья выявили равную эффективность защитного действия покрытий сурьмой толщиною 31 мкм с тонким внешним слоем хрома и трехслойного медь — никель — хром такой же толщины. Лабораторные испытания сурьмяных покрытий в различных условиях показали, что при повышенной влажности и в камере тепла и влаги с периодическим выпадением росы их антикоррозионные свойства почти равноценны никелевым покрытиям. [13]

Сурьмяные покрытия в настоящее время не используют в отечественной гальванотехнике, хотя в некоторых случаях они могут оказаться довольно эффективным защитным покрытием. По данным [91] при испытании в атмосфере соляного тумана стальных образцов сурьмяное покрытие показало себя несколько более стойким, чем цинковое. Сравнительные натурные годичные испытания образцов цинкового литья выявили равную эффективность защитного действия покрытий сурьмой толщиною 31 мкм с тонким внешним слоем хрома и трехслойного медь — никель — хром такой же толщины. Лабораторные испытания сурьмяных покрытий в различных условиях показали, что при повышенной влажности и в камере тепла и влаги с периодическим выпадением росы их антикоррозионные свойства почти равноценны никелевым покрытиям. По мнению авторов работы [92], сурьмяные покрытия особенно целесообразно применять для защиты от коррозии деталей, подвергающихся воздействию сухого воздуха, загрязненного агрессивными испарениями. Эти покрытия хорошо полируются, но при длительном пребывании во влажной амосфере блеск постепенно уменьшается. [14]

ТЕХНОЛОГИЯ ГАЛЬВАНИЧЕСКОГО ОСАЖДЕНИЯ СПЛАВА СЕРЕБРО-СУРЬМА-БОР Севостьянова И.В., Старунов А.В., Балакай В.И.

Аннотация. Разработана технология электроосаждения сплава серебро- сурьма-бор взамен серебряных покрытий с целью увеличения износостойкости, микротвердости, надежности, коррозионной стойкости и срока службы изделий, работающих в качестве слаботочных скользящих электрических контактов. Исследованы свойства электролита и покрытий, осажденных из данного электролита.

Ключевые слова: сплав, электроосаждение, серебро-сурьма-бор, свойства, микротвердость, сцепление, паяемость, коррозионная стойкость, электрические контакты, электролит, покрытия.

Важное значение для гальванотехники приобретает разработка новых

видов покрытий, обладающих повышенной твердостью, износостойкостью, коррозионной устойчивостью, высокими электрическими свойствами и т.д. А также особое место занимает решение проблемы замены токсичных, профессионально вредных цианистых и других электролитов, используемых в промышленности для электроосаждения большинства металлов и сплавов. Среди большого разнообразия гальванических покрытий особое место занимают покрытия из благородных металлов, из которых чаще всего применяют серебро.

Это объясняется, с одной стороны высокими электрическими, химическими и другими свойствами серебра, а с другой стороны — меньшей его стоимостью по сравнению с другими благородными металлами.

Значительный интерес в гальванотехнике представляют сплавы на основе серебра, так как легирование серебра другими металлами позволяет не только улучшить некоторые физико-химические свойства серебра, но и значительно сократить его расход.

Применение сплавов серебра с другими благородными металлами ограничено из-за их высокой стоимости. Поэтому весьма выгодно использовать сплавы серебра с неблагородными металлами. В качестве контактных материалов нашли применение сплавы серебро-медь, серебро-кадмий, серебро- сурьма и др. Причем последний представляет значительный интерес, как материал для электрических контактов, работающих на истирание. Данные сплавы имеют повышенную твердость и износостойкость, коррозионную стойкость в среде, содержащей соединения серы, однако при этом ухудшаются электрические характеристики покрытий.

Сплав серебро-сурьма-бор представляет значительный интерес в качестве износостойкого покрытия для электрических контактов, работающих на истирание. Поэтому важными его характеристиками являются микротвердость, износостойкость, электрическое удельное и переходное сопротивление, коррозионная устойчивость в атмосфере промышленных газов, содержащих различные сернистые соединения.

Используя метод математического планирования экстремальных экспериментов Бокса-Уилсона («метод крутого восхождения») разработан электролит для нанесения покрытий серебро-сурьма-бор, обладающих низкими значениями переходного и удельного электрического сопротивления, а также высокими значениями микротвердости, износостойкости и коррозионной стойкости, состава, г/л: калия дицианоаргентат (в пересчете на металл) 35 — 50, калий роданистый 200 — 250, калий углекислый 20 — 30, калий-натрий виннокислый 50 — 60, оксид сурьмы 20 — 30, БСД 1-4. Режимы электролиза: температура 18-30 °С, катодная плотность тока 0,5 -1,2 А/дм 2 .

Исследовали физико-механических свойств покрытий серебро- сурьма-бор. Результаты измерений приведены в табл.1.

Измерение удельного и переходного электрических сопротивлений производили с помощью универсального измерительного прибора УПИП-60М и потенциостата П-5848 без отделения основы. При измерении переходного и удельного электрических сопротивлений использовали медные проволочки диаметром 1 мм и длиной около 200 мм.

Как видно из табл. 1, удельные и переходные электрические сопротивления сплава серебро-сурьма-бор примерно равны удельным и переходным сопротивления серебряных покрытий, так как для серебряных покрытий переходное электрическое сопротивление при нагрузке на контакт 50 г и токе в цепи 25 мА равно (1,2 — 1,8)- 10~ 3 Ом, а удельное электрическое сопротивление (1,9 — 2,1)* lO^ 8 Омм.

Таблица 1 — физико-механические свойства покрытий

Характеристики электролита и сплава серебро- сурьма-бор

Характеристики покрытий, осажденных из электролитов

Удельное электрическое сопротивление, Ом м

Переходное электрическое сопротивление при токе в цепи 25 мА и нагрузке на контакт 50 г, Ом

2,05-10″ 3 — 2,3- 1(Г 3

Сцепление с основой из меди и ее сплавов

Удостоверяет ГОСТ 9.302-94

Содержание сурьмы в сплаве, мае. %

Содержание бора в сплаве, мае. %

Микротвердость, сцепление, паяемость, которую определяли по коэффициенту растекания припой ПОС-61 при использовании спиртовоканифольный флюса, определяли по ГОСТ 9.302-94.

Среди сплавов серебра с неблагородными металлами, сплав серебро-сурьма- бор наиболее устойчив против действия сернистых соединений. При содержании сурьмы около 0,5 — 2,0 мае. % и бора около 1,0 — 3,0 мае. % устойчивость покрытий к потускнению в атмосфере сернистого газа повышается по сравнению с чистым серебром примерно в 6 раз. Одновременно возрастает микротвердость более чем в 2,5 раза, а износостойкость при трении по никелю — в 4,5 раза. Определяющим в использовании сплава серебро-сурьма-бор является постоянство переходного сопротивления во времени, что в основном определяется: коррозионной стойкостью сплава, постоянством микротвердости, пластичности и высокой износостойкостью материала. Поэтому, сплав серебро-сурьма-бор является наиболее перспективным в качестве контактного сплава, особенно работающего на истирание.

Исследовано влияние катодной плотности тока на микротвердость и износостойкость покрытия. Установлено, что с повышением катодной плотности тока микротвердость увеличивается, аналогично происходит изменение значений внутренних напряжений при изменении катодных плотностей тока.

Переходное электрическое сопротивление сплава не меняется при его трехмесячном хранении в атмосфере лаборатории и кипячении в дистиллированной воде в течении 1 ч.

На основании полученных данных можно сделать вывод, что данный сплав позволяет заменить серебро, наносимое на электрические контакты, при этом увеличивается износостойкость, коррозионная стойкость, срок службы и надежность работы электрических контактов, работающих на истирание.

Список литературы

- 1. Ямпольский А.М. Электролитическое осаждение благородных и редких металлов. — Л.: Машиностроение, 1977. — 96 с.

- 2. Горбунова К.М., Полукаров Ю.М. Электроосаждение сплавов. Итоги науки. Электрохимия. — Вып. 1. — М.: ВИНИТИ, 1966. — С. 59 — 113.

Севастьянова Ирина Васильевна, магистр 1 курса технологического факультета Южно-Российского государственного политехнического

университета имени М.И. Платова, г. Новочеркасск, РФ

Cm ару нов Алексей Викторович, аспирант 1 курса технологического факультета Южно-Российского государственного политехнического

университета имени М.И. Платова, г. Новочеркасск, РФ

Научный руководитель — Балакай Владимир Ильич, доктор технических наук, профессор кафедры стандартизации, сертификации и управления качеством, декан технологического факультета Южно-Российского государственного политехнического университета имени М.И. Платова, г. Новочеркасск, РФ

Гальваническое покрытие сплавами золота

Сплавы на основе золота по своему разнообразию занимают первое место среди различных электроосаждаемых сплавов. Как правило, легирующий компонент входит в состав золотого покрытия в незначительных количествах, от десятых долей до 1—2%; в тех случаях, когда легирующий компонент входит в значительных количествах, покрытие существенно меняет свойства золота. Цели, преследуемые заменой покрытий из чистого золота на сплавы золота, сводятся к сообщению покрытию того или иного оттенка. Для этой цели в электролит вводят цианистые соли меди, никеля, серебра, кадмия, цинка и др.

В нашей стране изделия широкого потребления покрывают золотом красного оттенка, в то время как в США, Канаде, Голландии и других странах предпочитают покрытия лимонно-желтого или латунного цвета. Часто легируют золото компонентами, которые сообщают покрытию повышенную твердость и износостойкость. В полупроводниковой промышленности при золочении в электролит вводят небольшое количество сурьмяной соли, которая сообщает покрываемым деталям необходимые физические свойства при изготовлении транзисторов n-типа, повышает поверхностную твердость и позволяет получать блестящие или полублестящие покрытия, а для транзисторов p-типа вводят соли индия или галлия. Часто наносят покрытия из сплава золото — серебро. Для получения твердых покрытий золото легируют никелем или кобальтом.

Сплав золото — медь. Сплав золото — медь в нашей стране используют для покрытия деталей ручных часов. Как известно, из цианистых электролитов медь выделяется с большей поляризацией, чем золото, причем решающую роль играет концентрация свободного цианида: чем больше концентрация свободного цианида в электролите, тем меньше процентное содержание меди в осаждаемом сплаве. Так как концентрация свободного цианида вдоль катодной поверхности не сохраняется постоянной, то и состав электроосаждаемого сплава по поверхности неравномерен. Из близких к нейтральным электролитов можно получить покрытие медь —золото толщиной 20 мкм. Ниже приводится состав электролита (г/л) и режим, применяемые для золочения часовых корпусов:

Золото металлическое (в виде дицианоаурата калия) . 3—4

Медь металлическая (в виде цианистого комплекса) . 6—9

Калий цианистый, свободный . 0,5—1

Сернокислый натрий. 10

рН. 6,8—7,2

Температура, °С. 70

Скорость вращения подвески, об/мин . 12—20

Аноды. Нержавеющая сталь

Для получения покрытия золото — медь с содержанием 80—85% золота рекомендуется поддерживать плотность тока 0,075—0,25 А/дм 2 . По сравнению со сплавом золото — медь, полученным металлургическим способом, электроосажденный сплав такого же среднего состава химически менее стоек, так как наряду с твердым раствором медь — золото в отдельных местах катодной поверхности (бедных цианидом) выделяется легко окисляющая медь.

Сплав золото — серебро. Золото и серебро в отдельности и совместно выделяются на катоде из цианистых комплексных электролитов. Хотя стандартный потенциал золота положительнее потенциала серебра, катодная поляризация серебра значительно меньше катодной поляризации золота, в результате чего серебро выделяется на катоде предпочтительно перед золотом. Так, например, при содержании в электролите 0,07 г-экв/л серебра и 0,04 г-экв/л золота, а цианистого калия (свободного) в обоих случаях 0,5 г-экв/л при плотности тока 0,2 А/дм 2 потенциал выделения серебра примерно на 400 мВ менее отрицателен, чем потенциал выделения золота. На этом основании можно регулировать состав покрытия относительной концентрацией солей осаждающихся металлов (серебра и золота) в электролите и режимов электролиза. С повышением плотности тока увеличивается процентное содержание золота в покрытии, а содержание серебра и выход сплава по току соответственно уменьшаются. С повышением температуры и интенсивности перемешивания электролита содержание серебра в сплаве увеличивается. Качественное покрытие с примерным содержанием 10% серебра и 90% золота можно получить из электролита состава (г-экв/л):

Золото в виде дицианоаурата. 0,04

Серебро в виде цианистого комплекса . . . 0,003—0,006

Цианистый калий, свободный при следующем режиме электролиза. 0,4—0,5

Плотность тока. А/дм 2 . 0,8—1

Температура, °С. 25—30

Число движений катодной штанги в минуту . 200

Покрытие состава 10% Ag и 90% Au имеет микротвердость 174 кгс/мм 2 , что превышает твердость золота и серебра в отдельности примерно в 2 раза. Химическая стойкость такого покрытия не отличается от химической стойкости чистого золота.

Осажденное на медь покрытие хорошо сцеплено при толщине до 50 мкм; по железу Армко, по стали, по ковару и ряде других металлов и сплавов покрытие золото — серебро не сцепляется прочно даже при толщине 5 — 10 мкм; нанесение тонкого подслоя меди (1 мкм) обеспечивает прочное сцепление в слоях значительной толщины.

Осажденный при повышенной температуре сплав примерного состава 10% серебра и 90% золота имеет зеленый оттенок, зеркальный блеск, но неудовлетворительное сцепление с основой; блестящие, хорошо сцепленные покрытия такого состава получаются при комнатной или слегка повышенной температуре (25—30°С).

Электроосаждение золота под цвет платины. Рассмотренные нами электроосажденные сплавы, как и другие не рассмотренные нами, сохраняют цвет золота, меняется лишь оттенок. Главный эффект, который достигается при введении в электролит золочения никелевой соли (в виде цианистого комплекса) заключается в повышении твердости и износоустойчивости покрытия в результате соосаждения с золотом 1—2% никеля, но цвет покрытий при этом сохраняется желтым. Для сообщения золотым покрытиям белого цвета содержание никеля в сплаве должно быть значительно большим, порядка 8—10%- Это достигается регулированием температурного и электрического режимов. Так, при комнатной температуре и напряжении поляризующего тока 10 В, кристаллизуются осадки белого цвета, содержащие 15% Ni, в то время как при температуре 70° С осадки такого состава получаются при напряжении 4—5 В.

При содержании в осадках Au—Ni 17% никеля твердость покрытий равна 250 кгс/мм 2 . Процесс электроосаждения подобного сплава сопровождается обильным выделением водорода, выход металла по току снижается до 1%. По-видимому, введение в цианистый электролит золочения тетрацианида никеля способствует поляризации молекул воды центральным атомом комплекса и ослаблению связей кислорода и водорода.

В щелочных цианистых электролитах катодные потенциалы золота и никеля существенно различаются. С уменьшением содержания свободного цианида в электролите значения рН можно довести до 5,5—7 и существенно уменьшить разницу потенциалов соосаждающихся металлов. В этом интервале значений рН выделение водорода на катоде происходит не из молекул воды, а в результате разряда ионов гидроксония. Катодная поляризация при этом уменьшается, выход по току повышается по сравнению с щелочными электролитами и на катоде осаждаются богатые никелем сплавы.

Для доведения рН электролита до заданных значений, а также для буферирования электролита в него вводят 20—30 г/л кислого фосфата калия. Содержание никеля в покрытии, а следовательно, и его цвет зависят от соотношения концентрации золота и никеля, применяемой плотности тока и температуры. Так, при отношении золота к никелю в электролите, равном 6:1, температуре 23° С и напряжении поляризующего тока, равном 4 В, содержание никеля в покрытии равно 2%, а при напряжении 8 В содержание никеля в покрытии несколько больше 5%. При таком же отношении золота к никелю в электролите и электрическом режиме, но при температуре 60° С содержание никеля в покрытии повышается для напряжения 4 В до 5%, а для 8 В до 10%.

При значительном изменении отношения золота к никелю в растворе (1,5:3) при температуре 60°С содержание никеля в покрытии при напряжении поляризующего тока 4 В равно 10%, а при напряжении 8 В превышает 20%.

Твердость золотоникелевых покрытий значительно выше чистых золотых и возрастает по мере увеличения содержания никеля в покрытии до 80%; при дальнейшем увеличении содержания никеля покрытия становятся рыхлыми. При 20% Ni твердость покрытий равна 250 кгс/мм 2 , а износостойкость по отношению к износостойкости чистого золота составляет 182%. Покрытия на основе золота белого цвета за рубежом часто применяют для различного рода ювелирных изделий. Помимо этого, благодаря высокой твердости, износостойкости и коррозионной стойкости такие покрытия могут быть использованы для различных технических целей.

Сплав золото — сурьма. В производстве полупроводниковых приборов соосаждают сплавы золота с элементами III и V групп Периодической системы Д. И. Менделеева. К щелочно-цианистому электролиту золочения (рН = 11-Г-11,5) добавляют 7—15 мг/л сурьмы в виде сурьмяновиннокислого калия. Покрытие при этом содержит 0,2—0,5% Sb. Повышенное содержание сурьмы приводит к образованию хрупкого тройного сплава золото — сурьма — германий. Золотые сплавы с содержанием 4—25% Sb были рекомендованы для скользящих контактов.

Сплавы золота с элементами III группы (акцепторами) могут быть получены путем введения в электролит золочения индия в виде цианистого комплекса или галлия в виде соответствующей соли.

Сплав золото — сурьма может быть осажден также из кислых, например цитратно-цианистых электролитов золочения. Окись сурьмы Sb2O3 растворяют в лимонной кислоте и вводят в электролит золочения. Установлено, что сплав золото — сурьма благодаря высокому перенапряжению водорода на сурьме, выделяется при комнатной температуре без видимого выделения водорода при такой плотности тока, при которой выделение одного золота сопровождается обильным выделением водорода и покрытия получаются с дефектами — питтингом, полосатостью.

Золотосурьмяное покрытие отличается повышенной износостойкостью и при определенной толщине получается блестящим или полублестящим. Благодаря этим качествам сурьму вводят в электролит золочения очковых оправ. Состав электролита (г/л) и режим электролиза приведены ниже:

Золото (в виде дицианоаурата) . 4,5—6,5

Сурьма (в виде калия сурьмяновиннокислого) . 0,25—0,45

Цианистый калий. 10—15

Углекислый калий. 15

Температура электролита, °С . . 25—30

Катодная плотность тока, А/дм 2 :

при механическом перемешивании . . 0,25—0,3

без перемешивания . . 1,15—0,18

Покрытие подвергается последующему нагреву при температуре 180—200° С в течение 10—15 мин.

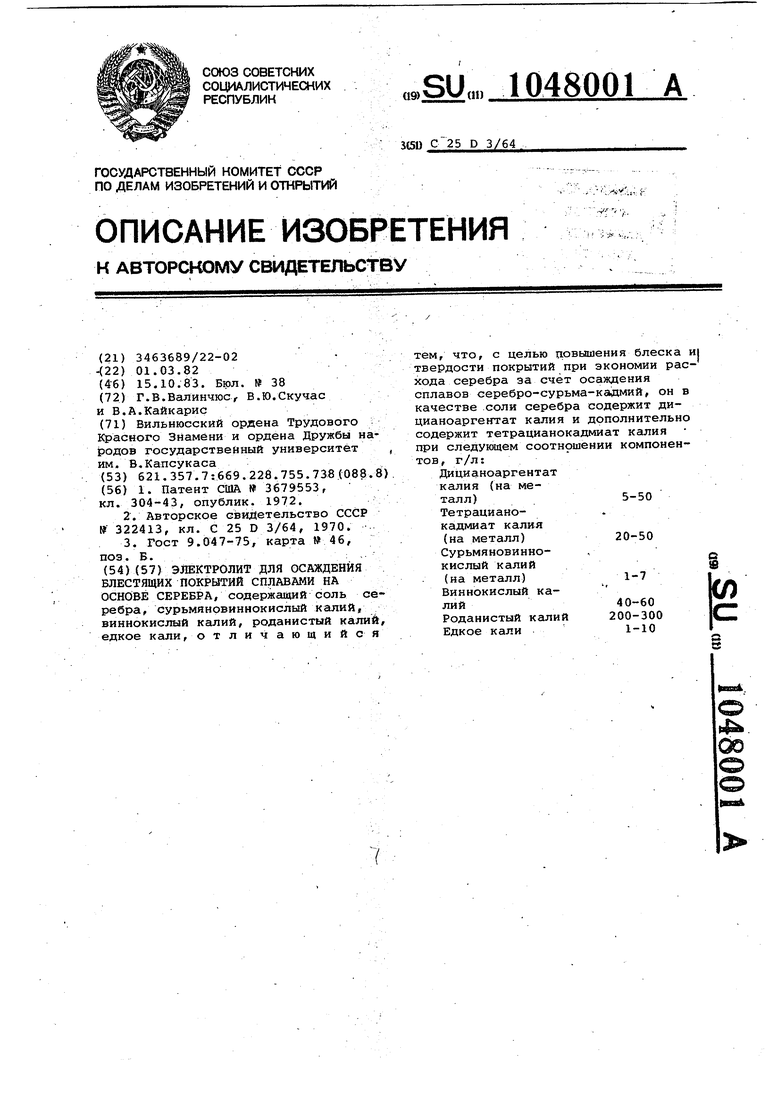

Электролит для осаждения блестящих покрытий сплавом и на основе серебра Советский патент 1983 года по МПК C25D3/64

Изобретение относится к гальваностегии, в частности к электролитическому нанесению покрытий сплавом серебра с легирующими компонентами, и может найти применение в. радиоэлектронной, промышленности, а также для декоративных и других целей.

Известен электролит для осаждени сплавов серебро-сурьма, содержащий цианистое серебро, цианистый калий, углекислый калий, сурьму в виде растворимых комплексовщелочных металлов, и в качестве органической добавки — полиоксиалифатическое соединение с прямой -цепБю и сульфированое касторовое масло fl.

Однако даИный электролит токсичен и позволяет получить только матовые покрытия, если содержание сурьмы превышает 3-3,5%.

. . Извест.ен также электролит для осаждения сплава серебро-кадмий, содержащий соли серебра и кадмия, железисто-синеродистый калий полиэтиленполиамин, углекислый калий и трилон Б. Процесс осаждения недут лри 18-25С и катодной плотности тока0, А/дм Г2.

Недостатком электролита является трудная воспроизводимость состава сплава при относительно высоко содержании серебра в сплаве (например 70% и выше). Кроме того, органические добавки, входящие в состав сплава, отрицательно влияют иа чистоту поверхности получаемых покрытий.;

НаибЪлее близким к изобретению является электролит для осаждения сплава серебро-сурьма,содержащий азотнокислое серебро, углекислый калий, сурьмяновиннокислый калий, калий-натрий винокислый, железистосинеродистый Ксший и роданистый кал Указанный электролит работает при 15-30°С и плотностях тока 0,8: 1,5 А/дм ГЗ .

Однако из известного Электролита осаждаются только матовые покрытия в узком интервале плотности тока. Кличество сурьмы в сплаве не превышает 0,8%. Повышение содержания сурьмы в сплаве приводит к ухудшению качества покрытий.

Цель изобретения — повышение блеска и твердости покрытия при экономии расхода серебра за счет осаждения сплавов серебро-сурьма-кадмий.

Поставленная цель достигается тем,что электролит для осаждения блестящих покрытий сплавами на ос.нове серебра, содержащий соль серебра, сурьмяновиннокислый калий, виннокислый калий, роданистый калий и едкое кали, содержит в качестве соли серебра дицианоаргентат калия и дополнительно содержит тетрацианокадмиат калия при следующем соотношнии компонентов, г/л: Дицианоаргентат калия (на металл) . 5-50 Тетрацианокадмиат калия ,

(на металл) 20-50 Сурьмяновиннокислый калий (на металл)1-7

Виннокислый калий 40-60 Роданистый калий 200-300 Едкое кали1-10

Электролит готовят следующим образом.

В 700-800 мл дистиллированной или деионизированной воды растворяют роданистый калий (для ускорения приготовления электролита рекомендуют подогрев раствора до 4О-5О С) . Потом последовательно добавляют дицианоаргентат и тетраци.анока.дмиат калия и виннокислый калий. После поного растворения вводят сурьмяновиннокислый калий. Последний компонен вводят только после добавления комплексообразующёго виннокислого калия. В полученный раствор вводят едкое кали до достижения рН 11-12.

После растворения всех компонентон объем раствора обычно достигает 850-950 мл, поэтому дальнейшее разбавление раствора до 1 л не приводит к существенному изменению рН.

Процессы электроосаждения проводят при перемешивании электролита, температуре 15-30 С и плотностях тока 1-15 А/дм.

При содержании сурьмы в электролите более 7 г/л, качество покрытий ухудшается. Содержание кадмия в электролите можно увеличить до предела растворимости, но это нецелесообразно, потому что все характеристики гальванопокрытий остаются неизменнь1ми. Расположение покрываемых деталей по отношению к анодам до плотностей тока 15 А/дм не влия на равномерность покрытий.

Введение кадмия в электролит обеспечивает стабильный процесс осаждения зеркальных покрытий сплавом при высоких плотностях тока. Осаждение самого кадмия препятствует выделению водорода- при случайном затухании перемешивания, на той или иной части детали и превышении предельного тока выделения серебра.

Высокие плотности тока создают возможность интенсификации процесса что влечет за собой увеличение производительности труда.

Электролит позволяет осаждать порытия сплавом ссребро-сурьма-кадмий на поверхности меди, никеля и их сплавов после нанесения подслоя серебра. Электролиз ведут с серебрянными анодами., . Повышение блеска и твердости покрытий при экономии расхода серебра; достигается за счет образования сплава серебро-сурьма-кадмий с содержанием сурьмы и кадмия в покрытии до 4,5% и 8,5% соответственно. Конкретные примеры составов электролитов, условий осаждения и некоторых физико-химических свойств гальванопокрытий приведены в таблице.

Похожие патенты SU1048001A1

- Диденко Тамара Георгиевна

- Махин Иван Васильевич

- Варкала Пранцишкус Пранович

- Скучас Витаутас Юозович

- Кайкарис Витаутас Антанович

- Шульпин Геннадий Петрович

- Тукманова Галаина Сергеевна

- Матисеен Татьяна Алексеевна

- Варкала Пранцишкус Пранович

- Скучас Витаутас Юозович

- Шешельгите Дайва Казимировна

- Гаврилова Виктория Петровна

- Вейхерт Марсель Теодорович

- Калныня Астрида Яновна

- Крикис Вилнис Артурович

- Метерс Волдемар Эдуардович

- Янкаускас Теофилис-Ионас Юргевич

- Дауйотис Витаутас Эугеневич

- Дильникас Раймундас Пранович

- Кайкарис Витаутас Антанович

- Кукоз Федор Иванович

- Кудрявцева Ирина Дмитриевна

- Сысоев Геннадий Николаевич

- Балакай Владимир Ильич

- Свицын Роман Адамович

- Брегман Яков Исаакович

- Ковальчук Вильен Семенович

- Кондрусик Людмила Тимофеевна

- Мороз Анатолий Иванович

- Оспанов Хабибулла Кусаинович

- Дубинина Лидия Константиновна

- Мусаева Нурзада Касымхановна

- Ефимова Елена Михайловна

- Цесюлис Генрикас Казевич

- Моцкус Зенюс Йонович

- Янкаускас Теофилис-Ионас Юргевич

Реферат патента 1983 года Электролит для осаждения блестящих покрытий сплавом и на основе серебра

ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ВЛЕСТЯЩИХ ПОКРЫТИЙ СПЛАВйМИ НА ОСНОВЕ СЕРЕВРА, содержаашй соль серебра, сурьмяновиннокислый калий, виннокислый калий, роданистый калий, едкое кали, о тличающийся тем, что, с целью повышения блеска и| твердости покрытий при экономии расхода серебра за счет осаждения сплавов серебро-сурьма-кадмий, он в качестве .соли серебра содержит дицианоаргентат калия и дополнительно содержит тетрацианокадмиат кашия при следующем соотношении компонентов, г/Л: Дицианоаргентат калия (на металл)5-50 Тетрациано- . кадмиат калия (на металл)20-50 Сурьмяновинно§ кислый калий (на металл)1-7 л Виннокислый калий40-60 Роданистый калий 200-300 Едкое кали1-10

Формула изобретения SU 1 048 001 A1

Лицианоаргентат калия (в пересчете на металл)

Тет.рацианокадмиат калмя (в пересчете на металл)

Сурьмяновиннокислый калий (в пересчете на сурьму)

Виннокислый калий, г/л

Роданистый калий , г/л

РН . Температура, с

Плотность тока, А/дм-гСкорость осаждения, мкм/мин

Время осаждения,м Выход по току, ,%

Толщина гальвано15покрытия, мкм

способность, % Матовое Матовое 96

Зеркальная отражательная способМатовое Матовое 90 ность, %

93 Состав электролита, режим и результанты i c/njr ra и jjcayjiijicirba — — — —- — электроосаждения 12 электроосаждения .J1 Сцепление с основойСостав сплава, — Ад 99.,О 93.,2 1,0 -. 1,8 Как видно из таблицы, предлагаемый электролит позволяет получить зеркальные твердые гальванопокрытия сплавом серебрр-сурьма-кадмий с разным содержанием легирующих компонентов в зависимости от состава электролита и применения плотностей тока. Отсутствие в электролите органических добавок исключает загрязне.ше поверхности остатками их неполной редукции, что положительно сказывается на отражательной способности и переходном сопротивлении покрытий

Продолжение таблицы римеры —— 3 Г 4 Г5Iб .j Вплоть до переломления основы 97,0 97,2 94,6 87,0 1,51,6 3,2 4,5 1,5 1,2 . 2,8 8,5 Цокрытия с данными свойствами могут быть получены только при совместном присутствии сурьмы и кадмия в электролите и ведения электролиза при перемешивании. Относительно высокое содержание легирующих компонентов в сплаве без ухудшения качества покрытий приводит к экономии дефицитного серебра. Предлагаемый электролит можно использовать для нанесения покрытий в радиоэлектронной пр жьивленности, а также для декоративянх целей.

Сурьма — чрезвычайно важное для промышленности вещество

Сурьма — простое химическое вещество, элемент таблицы Менделеева Sb под номером 51. Химики относят его к полуметаллам, металлоидам, то есть к веществам, проявляющим свойства как металлов, так и неметаллов.

Сурьма встречается в природе в самородном виде, но чаще в составе минералов (их известно более сотни); в составе свинцовых, медных и серебряных руд. Промышленное значение имеет только один минерал — антимонит (сульфид сурьмы).

Виды и особенности

Сурьма имеет 4 металлические аллотропные модификации, и 3 аморфные: желтая сурьма, черная, взрывчатая. Металлическая сурьма, она же серая сурьма — похожее на металл серебристое вещество с синеватым отливом, твердое, но хрупкое, его легко растолочь в порошок. Металлическая сурьма очень высокой чистоты пластична. Вещество устойчиво в нормальных условиях, слабо проводит ток и тепло, имеет полупроводниковые свойства. Обладает редким качеством для металла — расширяется при охлаждении, благодаря чему используется для изготовления типографских литер.

Желтая сурьма при нагревании или ярком освещении превращается в черную сурьму с полупроводниковыми свойствами. Взрывчатая сурьма взрывается при трении. При определенных условиях черная и взрывчатая сурьма переходят в металлическую.

Сурьма растворяет многие металлы (образует с ними интерметаллические соединения). В химических реакциях проявляет валентность III и V. Для окисления кислородом требуется нагрев до 600 °С. Вступает в реакции с концентрированной азотной и серной кислотами, с «царской водкой», с галогенами и хлором.

Сурьма, особенно Sb III, а также ее соединения, ядовита, хотя как микроэлемент присутствует в организме человека и животных. В организме хим реактив может накапливаться, вызывая угнетение функции щитовидной железы и половой функции. На производствах, при работе с рудами и выплавке сплавов необходимо использовать индивидуальные средства защиты. Пары и пыль сурьмы вызывают поражение органов дыхания, носовое кровотечение, раздражение кожи и глазные заболевания. Попадание сурьмы через пищевой тракт менее опасно, так как она гидролизуется в процессе пищеварения и выводится из организма.

Сурьма относится к токсичным веществам 2 класса опасности и ее содержание в воздухе, воде, сточных водах и почвах регламентируется санитарными нормами.

Применение

— Сурьма входит в состав почти 200 сплавов. Добавление в сплав сурьмы увеличивает его твердость. Особенно часто применяются сплавы со свинцом, оловом, медью и висмутом для получения легкоплавких, но твердых, износо- и коррозиеустойчивых сплавов для производства подшипников, типографских шрифтов, труб для перекачки агрессивных жидкостей (твердый свинец), пуль и шрапнели.

— Основная часть производимой сурьмы идет на производство твердого свинца (сплав может содержать до 15% Sb) для выпуска пластин аккумуляторов и батарей. Из этого сплава также изготавливают электроды, оболочки кабелей, защитные экраны от излучения.

— Сплавы сурьмы с германием, индием, галлием и алюминием — высококачественные полупроводники. Теллурид сурьмы входит в состав термоэлектрических сплавов.

— Оксид сурьмы (III) — самое востребованное промышленностью соединение сурьмы. Оно отличается высокой термостойкостью, поэтому входит в состав жаростойких красок и эмалей, стекол, керамики, тканей, антипиренов. Краска на его основе используется для окраски кораблей, в том числе их подводной части. Триоксид сурьмы используется для получения Sb высокой чистоты для металлургии и производства полупроводников.

— Сульфиды сурьмы III и V используются в пиротехнике, в производстве трассирующих пуль, в составе спичечных головок, для вулканизации каучука, в составе особо эластичной и термостойкой резины для медицинских изделий (резина красных оттенков).

— Треххлористая сурьма применяется в химической промышленности для получения сурьмы высокой чистоты, в органическом синтезе, для получения жидкого неводного растворителя. Используется в аналитической химии; в текстильной промышленности в качестве протравы.

— Сурьма входит в состав многих красок и пигментов для стекольной, фарфоровой и керамической индустрии, в состав масляных красок для живописи. Мелкодисперсионный порошок чистой сурьмы является основой краски «железная чернь».

— Кроме того, сурьма применяется в люминесцентных лампах; в лекарственных препаратах; как источник γ-излучения и нейтронов, в бессвинцовом припое.

Магазин химических реактивов, лабораторного оборудования и средств защиты предлагает хим реактивы в широком ассортименте, среди которого имеется Сурьма (III) окись ч и Сурьма треххлористая хч.