Получение пивного сусла

Основной процесс при производстве пива — приготовление пивного сусла.

Пивное сусло — это водный раствор экстрактивных веществ, извлеченных из применяемых для производства пива зернопродуктов. Процесс его получения состоит из следующих основных этапов: дробление солода и несоложеных материалов, затирание солода, фильтрация сусла, его кипячение, охмеление и охлаждение.

Дробление солода. Перед дроблением солод и несоложеное сырье очищают от посторонних примесей. Для удаления пыли и остатков ростков солод пропускают через полировочную машину. Основная цель дробления солода — облегчение и ускорение физических и биохимических процессов растворения эндосперма и перехода экстрактивных веществ в водный раствор. С ростом степени измельчения эндосперма улучшается процесс затирания, так как увеличивается суммарная поверхность частиц, подвергающихся действию ферментов, поэтому помол должен быть как можно тоньше. Однако при помоле стремятся сохранить целостность оболочек, чтобы не происходило экстрагирования из них нежелательных горьких дубильных веществ и переход их в сусло, а затем и в пиво. Кроме того, сильная дисперсия оболочечных частиц ухудшает условия фильтрации затора. Оболочки отделяют от эндосперма, но не выводят из процесса, так как они выполняют роль фильтрующего слоя в дальнейших операциях.

Рис. 1 — Схема солодробилки: 1,2 и 3,4 — две пары вальцов; 5 — корпус; 6- сито

Солод дробят в сухом или увлажненном (мокром) виде. Для измельчения сухого солода применяют специальные четырех- и шестивальцовые дробилки. Основные рабочие органы четырехвальцовой дробилки (рис. 1) — две пары вальцов 1, 2 и 3, 4 и вибрирующее сито 6. Солод, раздробленный на верхней паре вальцов 1 и 2, поступает на сито 6, которое отсеивает крупку и мучку. Сход с сита (шелуха и шелуха с остатками неотделенного эндосперма) подается на вторую пару вальцов, где шелуха окончательно отделяется от эндосперма. При повторном измельчении на нижней паре вальцов содержание мелкой крупки и муки достигает оптимального значения. Мокрый помол солода осуществляют в специальных мельницах. Предварительно солод увлажняют в бункере до содержания влаги 18. 32% путем орошения водой, которая имеет температуру 35. 50 °С. При этом повышается эластичность оболочки, которая практически не измельчается на вальцовых станках.

Хороший помол должен содержать 12. 18 % шелухи (оболочек), 25. 30 % муки, а муки и мелкой крупки, вместе взятых, в 2,5. 3 раза больше, чем крупной крупки. Экстрактивные способности у разных частиц солода различны: экстрактивность шелухи к общему выходу составляет всего около 6 %, неполностью (немногим более 11 %) выделяются питательные вещества из крупной крупки, наибольшее же (32,5 %) количество экстракта сусла дают мелкая крупка и особенно мука. Чем менее растворенным и менее мучнистым получился солод, тем более интенсивному механическому измельчению его подвергают.

При использовании одновременно с солодом несоложеных материалов применяют специальные машины для их дробления. Ячмень, пшеницу и рис дробят на двухвальцовом станке с нарезными вальцами, которые вращаются навстречу друг другу с разной скоростью. Для измельчения кукурузы используют молотковые дробилки.

При дроблении солода или ячменя необходимо соблюдать правила техники безопасности. В дробильном отделении накапливается мучная пыль, которая взрывается при воспламенении. Поэтому во время работы нельзя допускать образования электрической искры, зажигать спички и т. д. Кроме того, следует иметь хорошо работающие пылеочистительные установки, регулярно освобождающие помещение дробилки от пыли.

Затирание. Это процесс смешивания дробленых зернопродуктов с водой. Цель затирания — экстрагирование растворимых веществ солода и несоложеного сырья, превращение под действием ферментов нерастворимых веществ в растворимые и перевод их в раствор. Вещества, перешедшие в раствор, называют экстрактом. Затирание включает три стадии: смешивание измельченных зернопродуктов с водой, нагревание и выдерживание полученной смеси при заданном температурном режиме. Смесь дробленых зернопродуктов с водой называют затором.

На первых стадиях затирания в раствор переходят водорастворимые вещества: сахара, а также частично белки и продукты их гидролиза, пентозаны, в том числе пентозы (ксилоза и арабиноза), пектин, дубильные и горькие вещества, минеральные соли, ферменты. Основные же компоненты зернопродуктов (крахмал и белки) нерастворимы. В растворимое состояние их переводят в результате направленного действия соответствующих ферментов. В процессе затирания необходимо создать оптимальные температурные условия для действия этих ферментов. При использовании большого количества несоложеных материалов в затор вводят микробные ферментные препараты или их композиции.

Важнейший ферментативный процесс при затирании — расщепление крахмала. Естественный крахмал зерна трудно поддается расщеплению амилазами, поэтому его нагревают в водной среде и переводят в состояние, максимально доступное для ферментативного гидролиза. В процессе затирания крахмал проходит три стадии: клейстеризацию, разжижение и осахаривание. Зерна крахмала в процессе нагревания набухают и при температуре 55. 70 °С образуется вязкий гель (крахмальный клейстер). Разжижение оклейстеризованного крахмала и образование декстринов происходят под действием фермента б-амилазы, осахаривание крахмала и образование мальтозы — под действием фермента в-амилазы.

Процесс осахаривания контролируют по йодной реакции. При осахаривании молекула крахмала постепенно уменьшается и ее окраска изменяется. Начальные продукты гидролиза (амилодекстрины) окрашиваются йодом в синий и фиолетовые цвета. Потом образуются эритродекстрины, окрашиваемые йодом в фиолетово-бурый и красно-бурый цвета. Как только затор перестает давать цветную реакцию, это означает, что появились ахродекстрины, мальтодекстрины, мальтоза, глюкоза и затор считают осахаренным. Термин «осахаривание» в производстве пива означает не процесс превращения крахмала в сахар, а исчезновение окраски йодного раствора. В результате разжижающего и осахаривающего действия амилолитических ферментов солода в заторе дополнительно накапливаются экстрактивные вещества. Максимальное количество экстракта получается при температуре 65. 70°С. Практически весь крахмал, содержащийся в сырье, должен осахариться.

Расщепление белков, катализируемое солодовыми протеазами, при затирании происходит в среднем на 1/3. 2/5 общего их содержания в солоде. Недостаточный гидролиз белка приводит к резкому снижению органолептических свойств пива и его стойкости при хранении. Ферментативное расщепление белков можно представить в следующем виде: белки — альбумозы — пептоны — полипептиды — пептиды — аминокислоты. Пептоны и полипептиды обусловливают образование пены пива, а пептиды и аминокислоты необходимы для питания дрожжей. Азотистые вещества в сусле составляют 4. 5 % общего содержания сухих веществ. Из аминокислот в сусле имеется достаточно много пролина, лейцина, фенилаланина и валина.

Гемицеллюлозы и гумми-вещества, входящие в состав клеточных стенок зернового сырья, гидролизуют цитолитические ферменты. При этом образуются декстрины, глюкоза, ксилоза и арабиноза.

При затирании кроме ферментативных процессов протекают также многочисленные неферментативные процессы: экстракция образующихся растворимых веществ, образование меланоидинов, частичная коагуляция белка и др.

Способы затирания. Приготовление затора начинают со смешивания дробленых зернопродуктов с водой при температуре 37. 40 °С. Далее затирание проводят настойным или отварочным способом.

Рис. 2 — Заторный аппарат: 1 — корпус; 2-термоизоляция; 3 — паровая рубашка; 4 — пропеллерная мешалка; 5-привод мешалки; 6, 9 и 10 — патрубки загрузки, возврата, сливной; 7- заборная трубка; 8- поплавок

Настойный способ заключается в постепенном нагреве всего затора до 70°С со скоростью 1°С/мин и выдерживании при температуре 40, 52, 63 и 70°С по 30 мин. Затем его нагревают до 72°С и выдерживают до полного осахаривания по пробе на йод. Осахаренный затор подогревают до 16. 11°С и направляют на фильтрование.

Отварочный способ заключается в кипячении отдельных частей затора (отварок) и последующем смешивании с некипяченой частью, температура всего затора повышается до 75 °С.

Затирание дробленого солода и несоложеного сырья проводят в заторных аппаратах (рис. 2). Типовой заторный аппарат имеет стальной, цилиндрической формы корпус 1 со сферическим днищем и крышкой. Для обогрева паром он снабжен паровой рубашкой 3 и защищен термоизоляцией 2. Дробленый солод и теплая вода поступают в аппарат через патрубок 6. С помощью пропеллерной мешалки 4, имеющей окружную скорость 3. 4м/с, затор интенсивно перемешивается. Для проведения отварок часть затора отбирается через заборную трубку 7 во второй заторный аппарат для кипячения. Возврат отварок осуществляется через патрубок 9. Осахаренный затор выводится из аппарата через патрубок 10. Нагревание и кипячение частей затора (отварок) осуществляют в заторном котле. Наиболее распространен котел цилиндрической формы со сферическим дном. Для удобства в эксплуатации заторный котел должен быть одинаковых размеров и формы с заторным чаном, так как их часто используют для одной операции. Для нагрева заторного котла применяют пар, полученный в паровом котле и подаваемый в паровую рубашку, давление в которой можно регулировать от 0,35 до 0,6 МПа.

Фильтрование затора. Осахаренная заторная масса состоит из твердой фазы — нерастворенных частей дробленого солода (дробины) и жидкой фазы — водного раствора экстрактивных веществ (сусла). Цель фильтрования — отделить пивное сусло от дробины. Однако дробина задерживает значительное количество экстракта, который извлекается промыванием ее горячей водой (выщелачиванием). Таким образом, процесс фильтрования подразделяется на две стадии: сначала происходит фильтрование первого (основного сусла), а затем выщелачивание экстракта, задержанного дробиной.

На первой фазе фильтрования затор перекачивают в фильтрационный аппарат, где он отстаивается для формирования фильтрующего слоя высотой 30. 40 см. Затем начинают фильтрование. Первое мутное сусло возвращают в фильтр-аппарат. По окончании фильтрования первого сусла дробину разрыхляют и промывают водой температурой 78. 80 °С. Промывание ведут до содержания сухих веществ в промывной воде 0,5 %. Дальнейшее вымывание экстракта нецелесообразно, так как из дробины начинают извлекаться горькие и дубильные вещества, придающие суслу неприятный запах и вкус. При фильтрации затора механически теряется значительная часть экстрактивных веществ, поэтому конструкции и принципу работы фильтрационного чана придают большое значение.

Фильтрационный аппарат (рис. 3) — это стальной корпус 1 с плоским дном и сферической крышкой. На расстоянии 10. 15 мм от дна расположено разборное фильтрационное сито 2, изготовленное из бронзы и состоящее из отдельных сегментов. Оно служит основанием для фильтрующего слоя дробины. Через выходные отверстия в дне чана сусло попадает в отводные трубки 3, в которых имеется краник 4 для регулирования скорости стока сусла. Под кранами установлен сборный медный лоток 5, соединенный трубой с сусловарочным котлом. Для облегчения и ускорения процесса выщелачивания в чане имеется вал рыхлителя 6, вращение которого обеспечивается электромеханическим приводом 9, подъем-опускание — гидроцилиндром 10. Разрыхлитель представляет собой мешалку с вертикальными ножами 7, закрепленными на поперечных плечах 8. Над рыхлителем укреплен промывной аппарат (ороситель) 11. Приток промывной воды регулируется: он должен соответствовать скорости стока сусла из кранов, что, в свою очередь, обусловлено качеством фильтруемого солода. После фильтрации дробина удаляется через патрубок 12.

Рис. 3 — Фильтрационный аппарат: 1 — корпус; 2 — сито; 3 — отводные трубки; 4-кран; 5-лоток; б-вал рыхлителя; 7-ножи; 8- плечо; 9- привод; 10 — гидроцилиндр; 11 — промывной аппарат; 12- выгрузной патрубок; 13- заслонка

От правильности регулирования скорости истечения сусла зависит скорость фильтрации. Поэтому аппарат снабжен также регулятором фильтрации, показывающим фильтрационное давление и позволяющим довольно просто управлять процессом.

Более прогрессивны аппараты, в которых затор на сусло и дробину разделяется центробежным методом.

Солод более тонкого дробления обрабатывают на различных заторных фильтр-прессах, которые, однако, достаточно сложны в обслуживании.

Кипячение сусла с хмелем. Цель кипячения — стабилизация состава сусла и ароматизация его хмелем. Кроме того, с помощью кипячения упаривается сусло до установленной для каждого сорта концентрации, происходит инактивация ферментов, коагуляция белков и стерилизация сусла. Аромат сусло приобретает в результате растворения в нем специфических составных частей хмеля и химического взаимодействия между сахарами и продуктами распада белков (реакция меланоидинообразования). Стерилизацией сусла и разрушением ферментов достигается стабильность химического состава сусла, что необходимо для обеспечения чистого брожения и получения стойкого продукта.

Упаривают отделенное от дробины пивное сусло и кипятят его с хмелем в сусловарочном аппарате, который имеет ту же конструкцию, что и заторный аппарат. Хмель вводят в сусло целыми шишками, в виде хмелевых экстрактов или молотого брикетированного хмеля в два или три приема. Нормы расхода хмеля составляют от 20 до 60 г на 1 дал (декалитр, 10 л) и зависят от типа и сорта изготавливаемого пива, а также содержания в хмеле б-кислоты. При поступлении в сусловарочный котел первого сусла его подогревают до 70. 75°С, сохраняя эту температуру до конца промывания дробины. При этих условиях идет дальнейшее осахаривание крахмала. Кипятят сусло только после заполнения аппарата.

В начале варки нельзя допускать сильного вспенивания, а в конце должно быть хорошее образование хлопьев свернувшихся белков. Кипячение сусла с хмелем продолжается в среднем 2 ч. Сусло в сусловарочном аппарате следует кипятить с такой интенсивностью, чтобы количество испаряемой воды составляло не менее 5. 6 % в 1 ч. Окончание варки устанавливают по массовой доле сухих веществ, которые определяют в охлажденной пробе сусла сахарометром, наличию в сусле крупных хлопьев скоагулировавших белков и прозрачности горячего сусла.

Следующий этап пивоварения — отделение хмелевых частей в хмелеотделителе, находящемся обычно под сусловарочным котлом, из которого сусло с хмелевой дробиной поступает самотеком. Хмелевая дробина задерживается на сите, а сусло проходит через него и направляется к центробежному насосу, которым перекачивается в установку для охлаждения и осветления. Хмелевая дробина содержит остатки сусла, поэтому ее промывают горячей водой, которую присоединяют к суслу.

Химический состав сусла может быть различным и зависит от качества сырья и технологии процесса. Сусло должно быть осахаренным, содержать достаточное количество ассимилируемых дрожжами азотистых веществ и иметь правильное соотношение сахаров и несахаров, рН сусла не должно превышать 5,8. Лучше всего сбраживается сусло с экстрактивностыо 10. 12 %.

Охлаждение и осветление сусла. Цель этой операции — подготовить сусло к сбраживанию. В горячем охмеленном сусле полностью отсутствует кислород, в нем содержатся грубые взвеси, образовавшиеся при кипячении сусла с хмелем. Отсутствие кислорода в сусле препятствует размножению дрожжей, а наличие взвесей отрицательно влияет на процесс сбраживания и коллоидную стойкость пива. При охлаждении сусло насыщается кислородом и осаждаются взвешенные частицы. Пиво хорошего качества характеризуется высокой степенью осветления.

Процесс охлаждения проводят в две стадии. Первая стадия — сусло в отстойных аппаратах охлаждают до 60°С и отстаивают 1,5. 2 ч для осаждения грубых взвесей, т.е. охлаждение происходит сравнительно медленно. На этой стадии нельзя допускать понижения температуры ниже 60 °С во избежание развития микроорганизмов. Эта опасность особенно велика при медленном охлаждении сусла от 40 до 20 °С. Вторая стадия — быстрое охлаждение до 6. 16 °С в пластинчатых холодильниках (теплообменниках). В зависимости от дальнейшей технологии брожения сусло охлаждают до 6. 7 или 14. 16 °С.

После проведения первой стадии охлаждения и отстаивания удается отделить в осадок в основном грубые взвеси размером 30. 80 мкм. Мелкие взвеси размером 0,5 мкм (тонкий осадок) начинают выделяться при температуре около 60°С и окончательно выделяются во второй стадии охлаждения. Тонкий осадок составляет всего 0,04. 0,05 % экстракта сусла, но его значение в приготовлении пива очень значительно. Этот осадок покрывает (замазывает) поверхность дрожжевых клеток и затрудняет процесс сбраживания. В пиве возникает помутнение, которое трудно устранить. Операцию удаления тонкого осадка, которую называют осветлением сусла, как правило, проводят в центробежных сепараторах. Осветленное сусло перекачивают в бродильное отделение пивзавода.

Как делается пиво: объясняют Отвратительные мужики

Как делается пиво? Почему от одного несет кислятиной и на утро болит голова, а от другого — нет? Откуда взялся миф о порошковом пиве?

Постоянный читатель Disgusting Men и, по совместительству, пивовар Александр Заречнев рассказывает о том, как вода, хмель, солод и дрожжи путем невероятных манипуляций превращаются в ваш любимый напиток.

Описанные процессы актуальны и для классических, и для крафтовых пивоварен, которые используют традиционные средства превращения солода и хмеля в пиво. Технология выработана веками и принципиально не меняется уже полтысячелетия. Делится она на следующие этапы:

1 Составление рецептуры и подбор ингредиентов

2 Помол солода

3 Затирание солода

4 Фильтрация сусла

5 Кипячение сусла

5 Охлаждение и сбраживание сусла

7 Созревание пива

1

Составление рецептуры и подбор ингредиентов

Именно при составлении рецептуры проявляется творческое начало пивовара: его креативность, умение одновременно выйти за рамки и остаться в традиции, а также правильно совмещать различные ингредиенты, чтобы сбалансировать оттенки вкуса и запаха в пиве. Этот процесс требует минимум технических знаний, но не может обойтись без хорошего вкуса, умения мыслить абстрактно и творчески. Одним словом: это — искусство.

Традиционно в рецептуру входит четыре основных вида сырья: вода, солод, хмель и пивоваренные дрожжи. Крафтовая революция за последние десятилетия сильно растянула эту рамку, и теперь никого не удивишь какао-бобами, ананасовым соком или сосновыми побегами, замоченными в бурбоне. Но основа всегда одна.

2

Помол солода

Солод — это ячменные или пшеничные зерна, которые намочили и дали им прорасти. При этом процессе в зерне появляются фермент амилаза, который будет необходим в будущем. После этого солод засушивают. От температуры сушения зависит то, какой вкус и цвет даст пиву солод.

Самые светлые солода называются «базовыми», их при варке используется не менее 50%. Солода, которые сушатся при более высоких температурах, называются «специальными». Градация их влияния на цвет и вкус начинается с легкой карамельности во вкусе и золотистости в цвете до непроницаемо черного цвета и вкуса крепкого кофе. Также для некоторых сортов пива может использоваться несоложеное сырье. Например, для стаутов обязательно добавление жженого несоложеного ячменя, а в бельгийский вит (Hoegaarden) добавляется несоложеная пшеница.

Чтобы из выбранного сырья можно было что-то приготовить, его необходимо помолоть. Этот процесс необходим для того, чтобы вода могла эффективно вымывать нужные нам вещества, содержащиеся в зерне. Заключается процедура в том, что солод пропускают между двумя крутящимися железными валами, благодаря чему шелуха отделяется от зерна, а само оно дробится на 3-5 частей. Процесс этот хоть и кажется элементарным, однако должен быть тонко настроен, чтобы через валы не проскакивали неразмолотые зерна или, наоборот, все не стерлось в муку.

Для варки тонны пива средней плотности необходимо примерно 200 кг современного высокомодифицированного солода.

3

Затирание солода

Далее помолотый солод перемешивается в специальном чане с нагретой водой в соотношении 1 к 2,5-3. Получившаяся масса, похожая на кашу, называется «затор».

Затор необходимо провести по так называемым температурным паузам, чтобы активировать полученный при соложении фермент амилазу, под воздействием которой крахмал находящийся в солоде распадается на более простые сахара декстрины. Для этого затор выдерживается какое-то время при определенных температурах.

Различные виды амилазы активируются при разных температурах в диапазоне 60-70 градусов. На нижней границе этого диапазона крахмалы будут распадаться на наиболее простые сахара, которые дрожжи смогут сожрать без остатка. Если же нам надо, чтобы в готовом пиве было более плотное тело, необходимо затирать пиво при более высокой температуре, например, 68°C.

Чтобы затирание было эффективным, затор выдерживается на выбранной температуре не меньше 30 минут и все это время перемешивается. Если нужно добавить солодового вкуса и аромата пиву, делается пауза на 72 градусах, при которой вырабатываются меланоидины, отвечающие за данные оттенки вкуса.

Увеличение температуры затора, как правило, проводят банальным нагреванием, но по традиционной чешской технологии, именуемой «отваркой», следует из всей массы затора отобрать часть, довести до кипения и вернуть обратно в заторный бак, повышая в нем температуру до нужной величины. Ваше любимое пиво из Чехии, скорее всего, делается именно так.

В конце затирания можно отобрать несколько капель затора на пробу и смешать с каплей йода. Кто хорошо учил в школе биологию, должен вспомнить, что при наличии крахмала в заторе йод окрасится в синий. Если же йод не изменил свой цвет, значит в зерне не осталось крахмала, затирание проведено успешно и можно переходить к следующему этапу.

4

Фильтрация сусла

Следующим шагом нужно отделить воду с растворенными в ней декстринами от зерна и шелухи. Для этого затор нагревается до 78 С, чтобы остановить все процессы ферментации, а затем перекачивается в специальный фильтрационный чан.

Особенность этого чана — в наличии перфорированного дна, которое задерживает твердые частицы зерна, но дает пройти суслу. Таким образом, шелуха спрессовывается на дне под давлением столба жидкости и сама выступает естественным фильтром. Насос выкачивает чистое и прозрачное сусло из-под дна фильтр-чана обратно в заторный чан.

Чтобы вымыть из зерна все необходимые вещества, проводится его промывка: сверху разбрызгивается горячая вода, которая проходит через всю массу затора и собирает сладкий экстракт. Зерно, кстати, не должно оголяться, чтобы при контакте с кислородом не словить окисление и не одарить пивовара запахом квашенной капусты в его продукте.

Промывочной воды при этом используется примерно такой же объем, как и объем самого затора. Соответственно, для тонны пива математика затирания будет плюс-минус следующая: 200 кг солода смешиваются с 600 л воды для затирания и получается 700 литров затора, потом первого сусла отфильтровывается 400 л (1 кг солода абсорбирует 1 л воды), а сверху понемногу подливается еще 700 литров воды.

5

Кипячение сусла

По окончании фильтрации заторный бак снова заполняется, но уже не затором, а суслом. По сути это зерновой сироп и пиво он может напоминать лишь отдаленно. Чтобы приблизить его к заветному идеалу, нужно провести процедуру кипячения.

Сусло нагревается до 100 градусов и бурлит 60-90 минут. За это время в нем помирает вся микроскопическая живность и выкипает часть влаги, делая сусло более плотным. Пивовар же использует это время для охмеления своего детища.

Традиционно хмель закладывается третями за 90 минут до окончания кипячения, за 45 минут и за 15 минут. Но простоте традиционного подхода современные пивовары предпочитают разнообразие, которое может дать комбинирование разных сортов хмеля и разные режимы его кипячения.

При наиболее продолжительном кипячении из хмеля испаряются все ароматные эфиры, но переходит наибольшее количество горечи. Когда же хмель добавляется в конце кипячения, он, наоборот, даст минимум горечи и максимум аромата. В современные пэйл эли закладывают солидные объемы ароматных американских и новозеландских хмелей за минуту до остановки кипячения, получая эффект новогодней елки в пиве.

Помимо этого, хмель несет функцию естественного консерванта. Именно поэтому до британских колонистов в Индии доезжали только мощноохмеленные сорта, которым так активно подражают современные крафтовары.

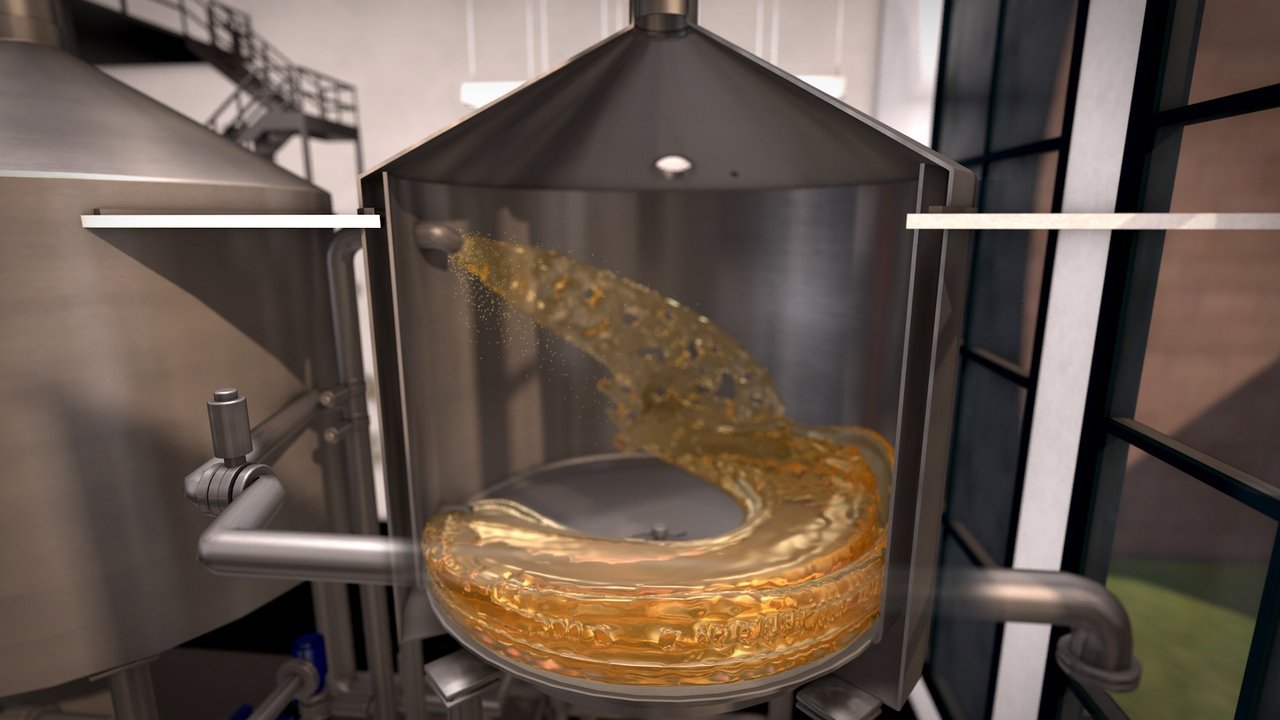

После кипячения сусло перекачивается в бак, именуемый «вирпулом». В него сусло поступает через боковое отверстие под давлением насоса. При этом оно завихряется в настоящий водоворот. Благодаря этому твердые частицы хмеля и свернувшийся за время варки белок собираются аккуратной кучкой на возвышении в центре бака. На этом этапе также может добавляться хмель для достижения максимального аромата без влияния на горечь пива.

6

Охлаждение и сбраживание сусла

Отстоявшееся 10-15 минут в вирпуле сусло выкачивают с нижнего крана и прогоняют через систему охлаждения. Как правило, это пластинчатый охладитель. По его контуру пускается охлажденная до 1 С вода, а в соседнем канале протекает горячее сусло. В результате процесса теплообмена получается охлажденное до необходимой температуры сусло. На выходе из охладителя его еще следует проаэрировать, то есть пустить под небольшим давлением в трубу очищенный воздух. Это делается, потому что после продолжительного кипячения в жидкости практически не остается кислорода, так необходимого для размножения дрожжей.

Принципиально важный момент: после охлаждения сусло должно соприкасаться только с продезинфицированной поверхностью. Пренебрежение этим правилом приводит к тому, что на питательном субстрате, предназначенном для дрожжей, поселяется зоопарк вредных микроорганизмов, сводящий все усилия пивовара по производству лучшего на свете напитка к варке кислой бурды. Именно поэтому, подобно кошке в новой квартире, на доброй пивоварне первым делом появляются щелочные и кислотные растворы, надуксусная кислота и перекись водорода. Мойка всего и вся на пивоварне является наименее поэтическим занятием, но только оно гарантирует пивовару достойный результат его работы.

Преодолев охладитель, сусло по шлангам доставляется в цилиндро-конический танк (или просто ЦКТ). В него задается чистая культура пивных дрожжей. Более-менее знающие люди сразу скажут, что бывают они лагерного (низового брожения) и элевого (верхового брожения) видов. Первые бродят при температурах 11-13 С, вторые — 19-25 С. Лагерные штаммы стремятся к сухому сбраживанию и нейтральным ароматам. Элевые более разнообразны как по плотности, так и по выделяемым ароматным эфирам. Собственно говоря, метаболизм дрожжей, когда эти маленькие обжоры съедают заботливо приготовленные для них сахара и выделяют этиловый спирт с СО2, и делает сусло пивом. Длится весь этот пир около двух недель.

Цилиндро-конический танк (ЦКТ)

Дрожжи — это исключительно импортное сырье. Приезжает оно к нам из традиционных пивоваренных стран, в которых веками происходила естественная селекция, или из стран с мощной микробиологической школой, то есть США и Новой Зеландии. Имеют они порошкообразный вид и могут прямо из упаковки засыпаться в танк с суслом для брожения (хотя лучше, конечно, их размочить в воде или неплотном сусле).

Именно из-за внешнего вида дрожжей дядя вашей жены, который работал грузчиком на пивоварне и видел, как они задаются в танк, мог решить, что пиво-де у нас из порошка делается, не то, что в Чехии.

Выбирая штамм и температурный график брожения, пивовар исходит из двух вещей. Первая — степень сбраживания, то есть то, какое количество твердых веществ останется в готовом пиве, то есть насколько «плотной» или «жидкой» будет текстура готового пива. Вторая — количество выделенных и задержавшихся в пиве эфиров.

Например, для чешского лагера используется классический штамм дрожжей W-34/70, а температура основного брожения равна 13°C. Однако за несколько дней до конца брожения температура повышается до 15°C, при которых распадается побочный продукт брожения лагерных дрожжей и вызыватель головных болей диацетил. Затем температура опускается до 9, чтобы отработавшие свое дрожжи осели на дно.

Для пшеничного же пива используются специфический элевый штамм WB-06, который бродит при довольно высокой температуре 23-25 С, дает плотный эфирный профиль и плохо оседает. Этим и объясняется мутность пшеничных сортов и рекомендации некоторых пивоварен взбалтывать осадок со дна бутылки и выливать его к себе в бокал для пущей аутентичности.

Наименее совестливые пивовары сбраживают свое пиво при более высоких температурах. Так процесс проходит быстрее, но побочными эффектами будет выработка дрожжами высших спиртов (ацетальдегид и т.п.), от которых пиво начинает пахнуть плохой водкой, быстро сшибать с ног, а на утро оставлять лишь желание разбить собственную голову жертвенным камнем. Совсем бесстыжие дельцы добавляют в сусло мальтозу, декстрозу или вовсе свекольный сахар для нагона в пиве градуса. Потребители такой разновидности напитка обитают, как правило, в районе теплотрасс и закрытых автобусных остановок.

Процесс карбонизации (насыщение пива углекислотой) происходит в последние дни брожения: ЦКТ герметично закрывается, внутри набирается давление за счет выделяемого дрожжами СО2, лишнее давление стравливается через специальный клапан — гидрозатвор, а пиво под давлением газируется.

Также, если варится ароматный IPA, на этом этапе совершается сухое (оно же холодное) охмеление: в танк задается несколько килограммов ароматного хмеля на каждую тонну пива. Результатом служат ароматы цитрусов, манго, персиков и прочей тропической флоры.

После окончания брожения, когда дрожжи переработали все сахара и осели на дно ЦКТ, пиво перекачивается в лагерный танк. Благодаря специфическому устройству ЦКТ, пивовар имеет возможность забирать чистое сусло с верхнего крана, в то время как отработавшие дрожжи хмельная и белковая муть собирается на дне конуса и может быть слита с нижнего крана.

7

Созревание пива

Созревание готового пива происходит в лагерном танке. Этот процесс необходим для окончательного осаждения любых твердых частиц, попавших в пиво за время варки, округления и сглаживания вкуса пива. Для этого уже не обязателен специальный конический танк, наоборот используется более вытянутый с плоским дном — лагерный.

Так как данная процедура требует отдельного оборудования и целого месяца времени, некоторые пивоварни ей пренебрегают. Наверняка, если вы пробовали пиво от местных небольших пивоварен, то вам встречались сорта с белесой мутью и бражным/квасным привкусом. К этому приводит именно спешка на этапах брожения и созревания пива.

Для особых любителей хмелевых ароматов сухое охмеление может производиться второй раз на созревании. Такое пиво имеет на этикетке аббревиатуру DDH (double dry hopping).

Данная статья описывает лишь основные процессы пивоварения, не отражает всей вариативности устройства пивоварни и деятельности пивовара, однако может помочь вам сориентироваться в океане информации с этикеток, характеристик и мифов, которые окружают пивную культуру. Имея понимание того, как производится пиво, можно легко отличить качественный напиток, который стоит на полках среди массмаркета по полтиннику за бутылку, или распознать халтуру, несмотря на ее распираенность в среде хипстеров, отдающих по три сотни за 0,33.

Но главное, эта информация поможет наслаждаться продуктом, о производстве которого ты осведомлен, а значит, выйти на новый уровень получения удовольствия от него. Пить не магическую жидкость, которая по стечению обстоятельств пришлась тебе по вкусу, а осознавать, что за производством напитка в твоем стакане стоит труд талантливого пивовара или даже целой команды, использование качественного сырья и совестливое выполнение всех необходимых процедур, которые и сделали его таким вкусным.

Приготовление сусла

Не смотря на простоту, приготовление сусла, требует определенных знаний и навыков и я постараюсь вам передать некоторые знания.

Покупное сусло.

В магазинах можно найти не охмеленный солодовый экстракт. По сути дела — это то же самое сусло.

Такое сусло может быть как в виде густой полужидкой массы, так и в виде сухого порошка.

Может показаться, то это идеальный вариант для начинающих пивоваров, которые пока не знают, как приготовить сусло самим.

Но на мой взгляд — это не так.

Обосную свою точку зрения.

Во первых, покупая готовое сусло — вы покупаете кота в мешке. Вы не знаете ни о его качестве, ни о его вкусовых показателях.

Все, что вы знаете — это то, что указано на этикетке или сказал вам продавец.

Особенно стоит быть аккуратными, при покупке готового сусла неизвестных производителей.

В случае покупке сусла для конкретного сорта пива, от конкретной пивоварни, вы можете ожидать вполне предсказуемого и понятного результата. Другими словами, вы покупаете то пиво, которое можно купить в магазине.

И тут на поверхность выходить второй минус.

Зачем покупать сусло, если можно купить готовое пиво из этого сусла.

А в таком случае, зачем вообще заниматься пивоварением?

Приготовление сусла дома.

На мой взгляд, приготовление домашнего сусла открывает перед пивоваром широчайшие возможности для творчества.

Во первых, вы можете приготовить, как темное, так и светлое сусло.

Можно сделать его хлебным или нейтральным, придать карамельные нотки или кофейный аромат.

Все, что вы любите в пиве — можно внести,в домашнее сусло, попутно исключив все, что не нравится.

Приготовление сусла еще и тем хорошо, что это простой процесс, но требующий некоторых знаний.

Как приготовить сусло.

Для приготовления домашнего сусла для пива, вам следует использовать только солод. Конечно, некоторые рецепты включают в себя овсяные хлопья, рис или кукурузу.

В случае с овсяными хлопьями, зачастую это делается для придания будущему пиво особых вкусовых и органолептических свойств.

Рис и кукурузу, при варке сусла, используют в основном, для увеличения выхода крахмала. Делается это с единственной целью — снизить себестоимость продукта.

Такой подход может быть экономически оправдан при крупном, многотоннажном производстве, когда зерно закупается вагонами.

При приготовлении домашнего сусла, это может сэкономить вам пару-тройку рублей. Может быть пару сотен рублей, если вы покупаете импортный солод.

Но в таком случае в чем смысл покупать хороший солод и разбодяживать его кукурузой?

Как приготовить сусло.

Хорошо, давайте перейдем к самому главному, а именно к приготовлению сусла.

Сусло — это сладковато-горькая жидкость. Получают ее методом затирания дробленого солода.

В процессе затирания, из солода вымывается крахмал, который под действием ферментов, превращается в простые сахара.

Сахара необходимы дрожжам, для дальнейшего превращения сусла в пиво, но об этом в другой раз.

Что такое затирание солода при варке сусла?

Этот вопрос, наверно, возникает у каждого, кто начинает варить пиво.

Простым языком, затирание — это смешивание дробленого солода с водой и подогревание этой смеси (затора) определенное количество времени до определенных температур.

Время, которое требуется выдержать затор на определенной температуре называется температурной паузой. Что это и зачем, я уже писал ранее.

После того, как вы раздробили солод и смешали его с водой, начинается приготовление сусла. И вот тут важно понимать, что без солода сусло не получить. Именно в солоде содержаться ферменты, которые и превращают крахмал в сахар.

Так же, под действием ферментов проходят и другие реакции, необходимые для приготовления сусла.

Как оценить качество домашнего сусла.

В первую очередь, просто по запаху. Запах у сусла очень приятный, сладковатый, хлебный.

Во вторых, на вкус. Сусло не должно быть очень горьким или очень сладким.

Резкие запахи специй — тоже не очень хорошо, по тому, что за время брожения они:

- ослабнут

- могут измениться под действием дрожжей не в лучшую сторону.

Плотность сусла можно измерить специальным прибором — ареометром, но на самом деле — это не так уж и нужно.

Если вы выдержали все нужные температурные паузы в нужных промежутках времени, то сусло получится хорошим.

Второй этап приготовления сусла.

Если при затирании, вы купажируете солода для придания определенного вкуса и аромата сусла. Варьируете температурными паузами для регуляции крепости и сладости. То на втором этапе ваша задача совершенно другая.

Второй этап приготовления сусла — это варка.

После того, как все нужные ферменты сделали свою работу, вы останавливаете их активность, производя мэшаут, но этого недостаточно.

Во время варки сусла, вы вносите хмель, который придает горечь и аромат.

Используя различные виды хмеля, можно значительно менять вкусоароматические свойства сусла, даже при условии одинакового процесса затирания.

Чем дольше вы варите хмель, тем больше горечи он передает в сусло.

Разные схемы внесения хмеля и различные его сочетания могут придавать вашему суслу аромат от ягодного, до землистого.

Но варка важна не только для придания суслу хмельной горечи и аромата. Во время варки сусла, в нем происходят необратимые процессы, необходимые для дальнейшего его использования.

Например, при варке полностью инактивируются ферменты солода, что гарантирует сохранение заданного вкуса сусла.

Еще один важный процесс — это коагуляция белков. Растворенные в сусле белки коагулируют (сворачиваются, хотя это не совсем корректно) и выступают в виде пены и хлопьев, как приварке мясного бульона на суп.

После того, как белки осядут, сусло можно слить в отдельную емкость. Так оно будет прозрачнее и чище.

Что важно помнить при приготовлении сусла.

Важно понимать, что в промышленных масштабах, применяются технологии обеспечивающие высокую степень очистки оборудования и продукции от микроорганизмов. В домашних условиях это сделать очень непросто.

Для обеспечения максимальной чистоты применяйте кипячение и промывание перекисью водорода. Эти простые методы показывают хорошие результаты дезинфекции.

Помните, что сусло — это питательная среда, в которой активно будут размножаться пивные дрожжи, превращая его во вкуснейшее домашнее пиво. Однако, эта же среда очень привлекательна и для других микроорганизмов, например бактерий или диких дрожжей, которые могут очень сильно испортить вкус и аромат.

И что еще стоит знать и помнить, так это то, что бактерии размножаются быстрее дрожжей. Так что соблюдать чистоту крайне важно.

Пока сусло горячее — ему практически ни чего не угрожает. Конечно не нужно переливать его грязным шлангом который хранился под ванной, по тому, что отец в 92 году им сливал соляру с трактора на работе. Но пока сусло горячее, вся живность помрет. А вот споры плесневых грибов или бактерий — могут и пережить такие условия.

Когда сусло остывает стоит быть особенно аккуратным и не открывать лишний раз емкость с ним.

Хранение готового сусла.

Исходя из вышенаписанного, вполне логичен вывод, что сусло лучше не хранить, а сразу после варки использовать по назначению. В противном случае вы рискуете просто вылить его в унитаз (или на грядку, если таковая есть)

Если же сваренное сусло надо сохранить в течении нескольких дней, например, как праймер, то делать это стоит в чистых пластиковых бутылках в морозилке.

Чем ниже будет температура — тем лучше. Если за окном -30 градусов ,то лучше хранить на балконе.

В глубокой заморозке можно хранить сусло достаточно долго, но в бытовом холодильнике, и даже в морозильной камере, я бы не рекомендовал хранить сусло дольше 1-2 недель.

Если вы собрались хранить готовое сусло просто в холодильнике, то приготовьтесь к сюрпризам. У меня было так, что в бутылке началось брожение. Хотя сусло стояло в холодильнике при температуре +4 градуса. Что самое интересно, так это то, что бутылку я кипятил и все равно, что то туда попало.

Приготовление сусла — процесс простой, но требует знаний и теперь они у вас есть. Если у вас появились вопросы, задавайте их в комментариях, я буду рад на них ответить.

Домашнее пиво из солодового экстракта пивного сусла – инструкция для начинающих

Варка пива из экстракта очень привлекает новичков, так как позволяет сделать настоящее домашнее пиво без солода (зерна) и специального оборудования (достаточно кастрюль и бродильной емкости). При соблюдении всех правил напиток выходит лучше большинства магазинных сортов.

Целесообразность метода

Фактически, работа с пивным экстрактом – это упрощенная классическая технология пивоварения, которая дает возможность попробовать свои силы, набраться опыта и понять, насколько интересно будет заниматься этим делом в будущем. То есть нужно ли тратить деньги (достаточно большие) на солод, хмель, дрожжи, разные приспособления и мини пивоварни.

Для большинства людей проще купить готовое пиво в магазине, к сожалению, понимание этого факта приходит только после покупки оборудования под воздействием рекламы домашних пивоварен, где обещают простоту и «золотые горы». На самом деле сложностей в пивоварении хватает, к тому же сам процесс отнимает много времени.

Теория

Пивной концентрат (экстракт) – охмеленное или не охмелённое пивное сусло обычно темного цвета и густой консистенции (как гель или сгущенка), приготовленное на заводе по классической технологии пивоварения, из которого впоследствии путем выпаривания удалили максимум жидкости для лучшего хранения и удобной транспортировки.

Настоящий концентрат делают из ячменного и пшеничного солода (или смеси) путем варки и осахаривания зерна, соблюдая все правила и температурные паузы. Если в процессе приготовления добавлялся хмель, экстракт считается охмеленным.

На вид все экстракты примерно одинаковы

Зачастую вместе с концентратом производитель поставляет весь требуемый для пивоварения набор: хмель (для не охмеленного сусла), пивные дрожжи, а также инструкцию по правильной варке, в которой указана технология, правильный температурный режим и количество воды. Для начинающих пивоваров это очень удобно, поскольку не нужно самому подбирать под конкретный солод дрожжи (верхового или низового брожения), альфа-кислотность и виды хмеля, а затем рассчитывать пропорции.

Универсальный рецепт пива из экстракта

Ингредиенты:

- пивной концентрат – 1,7-1,8 кг (пачка);

- вода – 22 литра;

- сахар (декстроза или фруктоза) – 1 кг;

- хмель и дрожжи – из набора к экстракту.

Из обязательного оборудования потребуются: бродильная емкость объемом 32 л, две кастрюли минимум на 3 и 5 л, гидрозатвор, 1 литровая банка с металлической крышкой, трубочка для слива пива и бутылки (пластиковые или стеклянные).

Внимание! Предложенная инструкция является примерной и просто уточняет некоторые моменты, которые плохо расписаны у большинства марок концентратов. Многое зависит от конкретного экстракта и стиля пива. Соблюдайте пропорции ингредиентов и рекомендации, указанные производителем.

Используйте максимально чистую воду (отфильтрованную или хотя бы отстоянную), от этого зависит вкус пива. Оптимальный вариант – бутилированная вода в баклажках.

Опытные пивовары не применяют свекольный сахар, поскольку в готовом напитке могут появиться противные квасные нотки. Лучше всего вносить декстрозу – глюкозу в порошке. Второй вариант – добавить фруктозу. Независимо от использующегося подсластителя оптимальная плотность пивного сусла – 15% (можно замерить ареометром).

Технология приготовления

1. Дезинфекция

Предотвращает заражения пива патогенными микроорганизмами, которые могут испортить вкус или привести к скисанию. Для дезинфекции можно использовать йодные растворы (10 мл йода на 25 литров воды) или обычные моющие средства для посуды без ароматических добавок. Раствор налить в емкость для брожения и трясти каждые 2-3 минуты, чтобы смочить все стенки и крышку.

При первой варке пива из концентрата новички обычно пользуются моющими средствами. Главное впоследствии тщательно прополоскать емкость проточной водой, чтобы избавиться от остатков пены.

2. Подготовка (регидратация) дрожжей

В ходе данного этапа сухие пивные дрожжи переводят в жидкое рабочее состояние. В результате брожение начинается на 8-24 часа раньше, чем, если просто рассыпать сухие дрожжи на поверхности сусла.

Технология: закипятить отдельно 300-500 мл воды (не учитывается в общем объеме рецепта), опустить в кипяток металлическую крышку от литровой банки. Саму банку простерилизовать паром 5-10 минут. Горячую банку накрыть прокипячённой крышкой, оставить на 5-6 минут для остывания. Затем открыть, налить 200 мл некипяченой воды комнатной температуры, рассыпать пивные дрожжи по поверхности и обратно закрыть банку крышкой. Оставить на 10 минут, не перемешивать.

3. Варка сусла

Возвращение концентрата до исходного жидкого состояния.

Одновременно с подготовкой дрожжей закипятить в большой кастрюле (объемом минимум 5 литров) 3 л воды. В другой маленькой кастрюле минимальным объемом 3 л довести до кипения 2 л воды.

Внести солодовый экстракт в большую кастрюлю. Перемешать до однородной консистенции. При необходимости добавить хмель. Варить 10-15 минут на среднем огне.

Для размягчения вещества банку с очень густым солодовым экстрактом можно предварительно поставить на 5-10 минут в горячую воду (не открывая), потом будет проще вылить концентрат в кипящую воду. Для изначально жидкого сусла процедура разогрева не требуется.

Добавить сахар (фруктозу или декстрозу) в маленькую кастрюлю. Перемешать, довести до кипения, затем проварить 5-6 минут на слабом огне. Если появляется белая пена, снимать простерилизованной или дезинфицированной шумовкой.

Внимание! Некоторые производители экстрактов не рекомендуют кипятить сусло, а сразу внести дрожжи и ставить на брожение. Но в этом случае риск заразить пиво сторонними бактериями очень велик (особенно если используется вода плохой очистки), поэтому всё же лучше хотя бы довести до кипения, затем охладить до рекомендуемой производителем температуры.

4. Подготовка к брожению

Правильное внесение пивных дрожжей в сусло.

Налить в бродильную емкость 5 литров воды небольшой струйкой с высоты примерно 1 м. Это нужно, чтобы насытить воду кислородом (аэрировать). В результате брожение будет идти активнее. Добавить разведенный пивной экстракт (желательно тоже с высоты) и сладкий сироп из маленькой кастрюли. Перемешать. Банку с дрожжами хорошо потрясти 2-3 минуты, чтобы ускорить регидратацию.

Влить в бродильную емкость 12 литров холодной воды с высоты 1 метр. По возможности проверить плотность ареометром, оптимальное значение – около 15%. Охладить сусло до температуры внесения дрожжей (указывается в инструкции, но не выше 30°C). Еще раз встряхнуть дрожжи в банке и тонкой струйкой, равномерно по всей поверхности, внести в сусло. Установить на емкость гидрозатвор.

5. Брожение

Дрожжи перерабатывают сахара в спирт.

Перенести пивное сусло на брожение в темное помещение и оставить при температуре, рекомендуемой производителем солодового концентрата. Если всё сделано правильно, через 4-12 часов начнется брожение.

Бродильная емкость с гидрозатвором

В среднем брожение пива из концентрата длится 10-12 дней, после чего гидрозатвор перестает выделять газ, а сладость становится минимальной (меньше 1% по ареометру или показания не меняются последние 12 часов).

6. Карбонизация и выдержка

На данном этапе пиво насыщают углекислым газом (газируют) и ставят на созревание для улучшения вкуса.

Простерилизовать на пару или продезинфицировать хорошо вымытые бутылки. Добавить по 1 чайной ложке с горкой декстрозы (фруктозы или сахара), что вызовет небольшое повторное брожение, в результате которого появится углекислый газ.

Отбродившее пиво перелить через трубочку в бутылки, не задевая осадок на дне. Оставлять по 2-3 см свободного пространства до горлышка. Герметично закрыть пробками.

Наполненные бутылки перенести в темное место с рекомендуемой в инструкции температурой (обычно 20-24°C). Оставить на 7-60 дней насыщения газом и созревания (срок зависит от вида пива, быстрее всего созревают пшеничные сорта). Производители пивных концентратов указывают срок выдержки.

Последнее действие – охладить готовое пиво в холодильнике. Срок годности – 6-8 месяцев. Крепость — 4,5-5%.

Почти всё, что вы хотели узнать о солодовых экстрактах, но боялись спросить

За солодовыми экстрактами закрепилась сомнительная репутация. Многие думают, что это именно тот самый «порошок», из которого пивгиганты готовят низкопробное пиво. Те же, кто знаком с технологией их производства и давно развенчал этот нелепый миф, часто считают, что чистозерновое пивоварение автоматически создаёт лучшее пиво. Безусловно, у вас есть больше контроля над процессами и доступ к дополнительным ингредиентам при самостоятельном затирании солода, но это совсем не значит, что вкусное, отмеченное наградами мирового уровня пиво не может быть сварено из солодового экстракта (уверяем вас, может). В этом материале мы развенчаем все мифы, касающиеся солодовых экстрактов, расскажем, как их производят, какие разновидности существуют, а также приоткроем завесу над экстрактным пивоварением во всём его разнообразии.

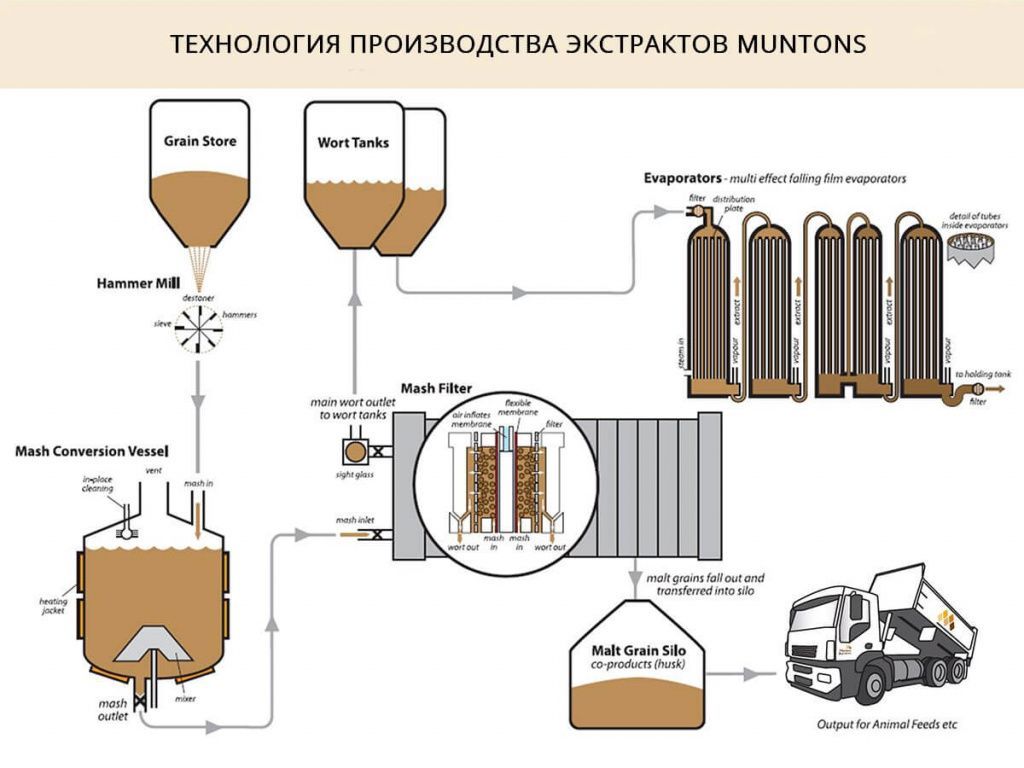

Технология производства солодовых экстрактов

Процесс производства солодовых экстрактов мало чем отличается от начальной стадии чистозернового пивоварения и осуществляется, по существу, путём затирания зернового солода с последующим обезвоживанием полученного сусла. Во-первых, большой заторный чан наполняется водой и нагревается до соответствующей температуры. При изготовлении экстрактов используется меньшее количество воды, чем при традиционном пивоварении, поскольку для последующего удаления воды из сусла требуются существенные энергозатраты. В нагретую воду добавляется измельчённый солод, после чего он подвергается стандартному затиранию, как правило, одноступенчатому, где ферменты солода преобразуют зерновой крахмал в ферментируемые сахара.

Когда затирание завершено, осахарённое солодовое сусло перекачивается по трубам в фильтр, где полностью отделяется отработанная дробина. Если готовится охмелённый экстракт, сусло кипятят с пошаговым добавлением хмеля. Из фильтровальных резервуаров сусло направляют в испарители, где оно подвергается дегидратации щадящим способом в вакууме при температуре +45..+60 о С. Именно здесь процесс начинает отличаться от традиционного пивоварения. В испарителях сусло теряет от 80% содержащейся в нём воды, приобретая консистенцию очень густого сиропа. Для получения сухого экстракта требуется ещё одна стадия: полученный экстракт пропускают через центрифугу, где удаляется оставшаяся влага и на выходе получается порошкообразное вещество.

- Экстракты – это скорость. Использование солодовых экстрактов позволяет пропустить самый трудоёмкий и сложный этап производства пива, затирание солода. Стандартная варка, если учесть время на санитарию и подготовку, может занять весь рабочий день. С экстрактным пивоварением можно уложиться в 2-3 часа, что делает его хорошим выбором для людей, которые хотят варить пиво после работы или в выходные проводить время с семьей, а не с сусловарочным котлом.

- Экстракты – это компактность. Поскольку процесс затирания солода при экстрактном пивоварении может быть пропущен, количество оборудования, необходимого для варки пива, значительно сокращается. Фактически, приготовить пиво из концентрата можно в обычной кухонной посуде.

- Экстракты – это эффективность. Один из самых сложных аспектов чистозернового пивоварения – это начальная плотность сусла, которая определяет, сколько алкоголя будет в будущем пиве и в целом его общий профиль. В то время как затирание солода является сложным и отчасти непредсказуемым процессом, экстракты всегда обеспечивают предсказуемое количество ферментируемых сахаров и их количество не зависит от эффективности затирания.

- Экстракты – это повторяемость. Раз мы исключили проблему эффективности затирания, переменных в домашнем пивоварении становится намного меньше. Теперь, чтобы с высокой точностью повторить ранее опробованный рецепт, вам нужно всего лишь позаботиться о постоянстве процессов нагрева воды, ферментации и старения пива.

- Экстракты – это дружелюбно. Все преимущества, описанные выше, делают экстрактное пивоварение одним из лучших способов познакомить людей с домашним пивоварением. Экстракты – это один из самых дешевых и дружелюбных способов побудить друзей к занятию этим невероятно интересным хобби.

- обычно лучший вкус, чем у сухого экстракта;

- огромный ассортимент;

- удобная фасовка в жестяных банках;

- подходит в качестве базового солода.

- очень сложно измерить нужное количество;

- практически невозможно долго хранить после открытия банки;

- менее экономный, чем сухой экстракт.

- в сравнении с LME лучше хранится и не темнеет;

- можно использовать немного DME из пачки и сохранить остальное;

- легко измерить нужное количество с высокой точностью;

- в сравнении с LME более экономный.

- плохо реагирует на влажность;

- может возникнуть трудности при растворении в воде;

- скромный ассортимент.

- Забудьте о сахаре. Для приготовления пива из большинства экстрактов требуется добавление сахара, чтобы повысить начальную плотность сусла и обеспечить пиво необходимым уровнем алкоголя. Но сахар обычно отрицательно влияет на вкус напитка, сообщая ему привкус браги. Почти всегда лучше использовать более чистую декстрозу или неохмелённый экстракт, который, к тому же, добавит вашему пиву глубину вкуса и более насыщенный цвет.

- Добавьте хмель. Большая часть жидких экстрактов уже охмелённые, но уровень горечи и ароматы хмеля не всегда настолько выражены, чтобы отличать сваренное пиво от слабоохмелённых лагеров масс-маркета. После растворения экстракта проварите сусло с добавлением подходящего для стиля хмеля. Разница налицо!

- Замените дрожжи. Обычно банка солодового экстракта комплектуется стандартными элевыми дрожжами. Они, разумеется, сбродят всё без остатка и пиво получится вкусным, но вкус этот будет всегда примерно одинаков, ведь дрожжи, подобно хмелю и солоду, также участвуют в формировании вкуса и аромата напитка. Попробуйте подобрать для вашего экстракта штамм дрожжей, который подходит конкретно для этого стиля и результат не заставит себя долго ждать.

- Проявите фантазию. Смело следуйте своим творческим порывам и не бойтесь отойти от прилагаемой к экстракту инструкции. Во время очередной варки добавьте в сусло новый ингредиент: ягоды можжевельника, кофе, цедру цитрусовых, сухофрукты, различные травы, пряности, фрукты и многое-многое другое. Не все добавки оправдают ваши ожидания, но с большей вероятностью вы получите настоящий шедевр, который никто и нигде ещё не пробовал!

- Солод нужно измельчить с помощью мельницы (например, вы можете приобрести трех-вальцевую мельницу показанную в первой части статьи). Помол безусловно не самое сложное дело, однако совершенно точно, самое пыльное. Посему рекомендуется заниматься этим в отдельном помещении.

- Зерна солода не содержат растворимых сахаров, они содержат крахмал (около 80% от массы) и ферменты потребные для превращения крахмала в растворимые в воде сахара. Исключение составляют специальные солода — они уже не содержат ни крахмала, ни ферментов — только растворимые сахара.

- В соложенном зерне кроме крахмала присутствуют также другие вещества и структуры частично полезные для будущего пива, но по большей части требующее либо удаления, либо надлежащего превращения при участии ферментов, либо с помощью иных способов обработки — механических или термических.

- зерно должно быть разломано на 2-3 части до размеров крупы. Нельзя молоть до размеров муки!

- оболочка зерна не должна быть разорвана на мелкие части, она будет служить фильтрующим слоем.

- кислотная 35-45 °С — снижается pH затора, консистенция затора становится менее вязкой.

- белковая 45-59 °С — происходит расщепление сложных белков, пена будущего пива будет более стойкой.

- мальтозная 62-65 °С — при данной паузе образуются сбраживаемые сахара, т.е. сахара, которые дрожжи полностью переработают в спирт.

- осахаривания 68-72 °С — при данной паузе образуются декстрины — несбраживаемые углеводы, которые увеличивают вкус и полнотелость пива.

- Мэш аут (окончательное осахаривание) 76-78 °С — снижается вязкость затора, что благоприятно влияет на фильтрацию. Завершается работа ферментов.

- В начале кипячения внесенный хмель будет влиять на горечь пива.

- В середине кипячения на вкус.

- В конце кипячения на аромат.

- разбавьте 10 мл йода в 20 л ХОЛОДНОЙ воды,

- время контакта с поверхностью не менее 30 минут,

- после дезинфекции обязательно ополосните поверхность оборудования “крутым” кипятком.

- Во-первых, снизить температуру пива до 5-10 °С (например выставить на холодный балкон или погреб). Не снижайте температуру при отрицательных значениях термометра, дрожжи могут погибнуть и пиво не будет насыщено углекислым газом.

- Во-вторых, снять пиво с осадка, т.е. перелить в промежуточную ёмкость и подождать образования нового осадка.

- В-третьих, использовать осветлители на основе желатина.

- Наливать пиво в бутылку через кран, установленный в емкость. Главная задача данного способа — избегать пенообразования. Необходимо установить кран на 45° вниз. Бутылку наклонить так, чтобы пиво стекало по стенке, а не лилось на дно, образовывая пену.

- Использовать клапан для розлива и шланг. На сливной кран необходимо зафиксировать силиконовый шланг, на другом конце зафиксировать клапан для розлива. Если правильно подобрать диаметр силиконового шланга, крана и клапана для розлива, то необходимость в использовании хомутов отпадет, так как силиконовый шланг обеспечит герметичность и надежное соединение. Используя данный способ вероятность пенообразования снижается, а контролировать уровень заполнения бутылки удобнее.

- Не рекомендуется открывать крышку емкости при розливе, достаточно просто аккуратно снять гидрозатвор и начать розлив.

Виды солодовых экстрактов

Исходя их технологии производства, солодовые экстракты могут быть двух видов: жидкими и сухими. У каждого из них есть свои достоинства и недостатки, а также сфера применения.

Жидкий солодовый экстракт (LME)

Жидкий экстракт – это густое, похожее по вязкости на мелассу обезвоженное пивное сусло, содержащее до 20% воды. В сравнении с сухим экстрактом отличается гораздо большим разнообразием и используется для приготовления практически любого стиля пива. Обычно расфасован в жестяные банки объемом 1.5, 1.6, 1.8 и 3 кг. Из одной такой банки можно получить от 12 до 25 л готового напитка. Жидкий экстракт может быть охмелённым и неохмелённым. В закрытой банке, при соблюдении условий хранения (прохладное, тёмное, сухое место), LME может храниться до 2 лет, после чего начинает стремительно ухудшаться.

Удельный вес:

1 кг LME в 10 л воды ≈ SG 1.031 (7,8 °Bx) ≈ 4,0% спирта

Плюсы:

Минусы:

Сухой солодовый экстракт (DME)

Сухой экстракт – это порошкообразное пивное сусло, полученное после дегидратации жидкого экстракта примерно до 2% влажности. Лучше хранится, но имеет менее выраженный аромат исходного сырья, поэтому при варке пива на его основе требует добавление специальных солодов. Чаще используется в рецептах как заменитель сахара или в качестве средства для увеличения плотности сусла перед его ферментацией, если пивовар понимает, что плотности после затирания не хватит, чтобы получить напиток с требуемыми характеристиками. Сухой солодовый экстракт не охмеляют. Также используется для приготовления дрожжевого стартера.

Удельный вес:

1 кг DME в 10 л воды ≈ SG 1.038 (9,5 °Bx) ≈ 4,9% спирта

Плюсы:

Минусы:

Пивоварение с солодовыми экстрактами

Существует три метода пивоварения с использованием солодовых экстрактов:

Пиво готовится исключительно из солодового экстракта. Охмелённый жидкий экстракт растворяется в нужном количестве воды, в восстановленное сусло добавляется сахар (обычно 1 кг на стандартную банку экстракта) или декстроза и вносятся дрожжи. Чтобы упростить задачу с растворением экстракта, его предварительно размешивают в 2-3 литрах кипятка, а затем доводят общий объем сусла до необходимого уровня холодной водой. После этого следуют процедуры, которые мало чем отличаются от процессов чистозернового пивоварения: после ферментации сусла пиво бутилируется с добавлением сахара, декстрозы или сухого экстракта для карбонизации и отправляется на созревание.

Для улучшения вкуса и аромата пива, а также повышения его плотности и в целом качества, вместо сахара или декстрозы рекомендуется использовать жидкий или сухой неохмелённый экстракт: 1,5 кг жидкой неохмелёнки или 1 кг сухой. Также можно смешать 0,5 кг сухой неохмелёнки и 0,5 кг декстрозы. Эксклюзивные пивные наборы для приготовления домашнего пива обычно содержат большее количество экстракта (около 3 кг), поэтому в добавлении сахара не нуждаются. Благодаря огромному ассортименту солодовых экстрактов вы сможете приготовить отличное пиво в любом стиле без необходимости добавлять сахар в качестве ферментируемой добавки.

Чтобы добавить экстрактному пиву глубины вкуса, изменить его цвет и характеристики, в него можно добавить некоторое количество специального солода, к примеру, карамельного или шоколадного. Этот метод требует только один дополнительный шаг к стандартному процессу экстрактного пивоварения и минимум дополнительного оборудования, а именно нейлоновый мешок для затирания. Замачивание солода осуществляется до растворения экстракта. Вода подогревается до +65..+70 о С, после чего в неё погружается мешок со специальным солодом, как пакетик с чаем. В таком виде зерно замачивается 30 минут и вынимается, после чего в сусловарочный котёл добавляется экстракт и следуют остальные стадии экстрактного пивоварения. Замачивание зерна подходит только для нейтральных светлых экстрактов – если добавить солод поверх полутёмного или тёмного экстракта, пиво может получиться слишком приторным.

Подобно замачиванию зерна, метод частичного затирания позволяет новичку прикоснуться к таинству чистозернового пивоварения, а опытному пивовару переосмыслить традиционный рецепт. В пользу этой технологии есть и другой веский аргумент: не все специальные солода подходят для замачивания предыдущим способом. К примеру, чтобы обогатить пиво вкусовыми составляющими мюнхенского или пшеничного солода, ячменных хлопьев и других хлопьевидных ингредиентов с большим содержанием белка, их обязательно нужно затирать. Метод частичного затирания заключается в приготовлении пивного сусла по классической чистозерновой технологии с последующим добавлением экстракта.

Составление засыпи для частичного затирания, как и её количество, определяется пивоваром, исходя из его опыта и имеющегося оборудования. К примеру, можно взять треть от необходимого количества солода, а остальное количество восполнить экстрактом. Обычно засыпь составляется из комбинации нескольких специальных сортов солода и базового солода в количестве, необходимом для их осахаривания. Затирание рекомендуется осуществлять в мешке. Солод затирают при +68 о С около 30-60 минут, после чего мешок с дробиной извлекают и добавляют солодовый экстракт. Затем следуют остальные стадии экстрактного пивоварения.

Как и во многих других аспектах домашнего пивоварения, решение о том, какой метод экстрактного пивоварения выбрать, сводится к личным предпочтениям и стилю пива. Не редки случаи использования экстрактов опытными мастерами, вплоть до уровня именитых крафтовых пивоварен, особенно когда очередная варка пошла по непредвиденному сценарию и нужно срочно увеличить плотность сусла для придания пиву нужных характеристик. И вывод здесь можно сделать только один: ни один конкретный метод пивоварения, чистозерновой он, экстрактный или комбинированный, не может быть лучше, чем другой во всех аспектах. Скорее, один конкретный метод может быть лучше для определённого стиля пива, опыта и/или бюджета, или даже желаемого результата от конкретно взятой варки.

Несколько советов, позволяющих сделать пиво из экстрактов лучше:

Купить охмелённый и неохмелённый солодовый экстракт, а также всё необходимое оборудование для экстрактного пивоварения вы можете в нашем интернет-магазине «МирБир». Наша компания является эксклюзивным дистрибьютором мировых лидеров по производству пивных экстрактов, таких как Muntons, Mangrove Jacks, BeerVingem и т.д. Продукцию проверяем лично, всегда оказываем нашим клиентам посильную помощь и будем рады ответить на любые ваши вопросы. Для получения консультации звоните по бесплатному телефону 88003506191 или напишите нам через форму обратной связи на сайте.

КРАФТОВАЯ ПИВОВАРНЯ. ЧАСТЬ 2. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА СУСЛА

Если вы откроете оглавление фундаментального немецкого учебника по пивоварению В. Кунце «Технология солода и пива», то легко найдете перечень основных технологических процессов — достаточно прочитать названия соответствующих глав. Опуская производство солода рассмотрим подробнее все последующие технологические этапы. Они суть следующие: производство сусла (затирание, фильтрование и кипячение с хмелем), производство пива (брожение, созревание и фильтрование), розлив пива, мойка и дезинфекция.

Заранее следует оговориться, что на микро-пивоварнях готовое пиво обычно не фильтруют, а розлив в мелкую тару (бутылки, банки и т.п) осуществляется крайне редко. Розлив производится, по большей части, на стадии продажи готового продукта. Тем не менее вопросам хранения продукта до и в процессе розлива мы уделим надлежащее внимание.

Водоподготовка

Хотя этого пункта нет в перечне представленном выше, любая варка пива, все-таки, начинается с воды. В первой части этого рассказа о пивоварении было отмечено, что соли жесткости часто оказывают весьма неблагоприятное воздействие на вкусовое восприятие хмеля — одного из важнейших ингредиентов будущего пива. Эту проблему можно решать разными способами. Например, на крупнейшем пивоваренном заводе фирмы Heineken в Нидерландах используется обычная водопроводная вода и гигантская установка обратного осмоса.

Как известно, такая технология фильтрации снижает количество солей жесткости в любой воде до уровня, примерно, соответствующего горной реке. Это вполне подходящий способ. Главное, на рынке доступны полупрофессиональные установки достаточно большой для микро-пивоварни производительности — в районе 50 л/час. Это может быть машина типа показанной на фото ниже. Ничего не мешает заказать такой агрегат в любой фирме, которая занимается разнообразной фильтровальной техникой.

Кроме удаления солей жесткости, фильтрационная система обратного осмоса удалит из воды разнообразную микробиоту, которая может в изобилии присутствовать в отечественной водопроводной воде. Так например, вся территория России объявлена Всемирной организацией здравоохранения зоной эндемичности по лямблии.

Производство сусла

Теперь, когда проблема воды решена в принципе , можно начинать приготовление пивного сусла — основного субстрата будущего пива. Суть процесса заключается в извлечении и растворении в пивоваренной воде сахаров, которые в том или ином виде содержит основное сырьё — зерновой солод, несоложеное зерно, солодовые экстракты.

Сусло из солодового экстракта

Все очень просто в случае применения экстрактов — по сути жидкий солодовый экстракт представляет собой частично обезвоженное пивное сусло приготовленное солодовниками на своем предприятии и собственном оборудовании. Вам нужна лишь чистая вода в достаточном количестве и котел подходящей вместимости, чтобы прокипятить полученное сусло с хмелем в течении часа. Подобный агрегат носит название — «сусловарочный котел«. В качестве такового можно использовать любой серийный пищеварочный котел, из тех, что выпускаются для предприятий общественного питания. Например такой, как на фото ниже (КПЭМ-250/9 Т) вместимостью 250 л.

Здесь стоит отметь лишь пару-тройку важных моментов. Во-первых, жидкие экстракты солода лучше всего растворяются в подогретом состоянии в небольшом количестве горячей воды (примерно 1/1). Во-вторых, для кипячения раствора солодового экстракта можно использовать котёл с прямым нагревом — такие аппараты стоят дешевле, однако желательно использовать ТЭН’ы типа ULWD (со сверх низкой плотностью мощности на единицу площади поверхности). В третьих, сусло может потемнеть вследствие карамелизации сахаров под действием высокой температуры поверхности ТЭН даже при использовании ULWD нагревательных элементов. В четвертых, для надлежащего растворения экстракта потребуется перемешивание всего объема сусла и соответствующее весло.

Сусло из зернового солода

Производство сусла из зернового солода существенно более трудоемкий процесс. В этом случае предстоит сделать следующее:

О технологии потребной для осуществления пункта 1 было достаточно написано в первой части статьи. Здесь необходимо сказать несколько слов об опасности пыли возникающей в процессе помола зерна. Как было установлено в результате многочисленных исследований виновниками контаминации пива на производстве и, соответственно, ухудшения вкуса в подавляющем большинстве случаев была микробиота в норме живущая на зерновом солоде. Именно по этой причине — категорически рекомендуется делать помол в отдельном от пивоварни помещении. Такая мера однозначно приведет к улучшению вкусовых качеств пива.

Технологический процесс соответствующий пункту 2 называется затиранием. Суть его заключается в последовательной экспозиции смеси измельченного солода (помола) с водой при определенных температурах (паузах) последовательно возрастающих от примерно +35С до примерно +75С и постоянном перемешивании в процесс нагрева. Для разных стилей пива и разного качества солода используется свои графики затирания. Однако, температурные режимы достаточно типичны, то есть подбирать их для каждой варки не требуется. Ступенчатый нагрев позволяет активировать различные виды ферментов солода, а продолжительность выдержки (экспозиции) обеспечивает надлежащее превращение различных веществ (в первую очередь, конечно, крахмала) в растворимые в воде формы — в частности, простые сахара и другие полезные вещества.

Для осуществления процесса затирания в современных пивоварнях используются специальные заторные котлы оборудованные датчиком и контролером температуры, а также мешалкой с электроприводом. В принципе, это может быть «немного» доработанный пищеварочный котел. Ниже показана модернизированная крышка электрического пищеварочного котла Kogast 100 л с пароводяной рубашкой. (Здесь и далее, если не оговорено иное, будут демонстрироваться фото отдельных агрегатов Пивоварни для небольшого ресторана, которая описана на этом сайте в соответствующей рубрике).

На представленном фото не все элементы строго обязательны. Так дозаторы появились вследствие высокого уровня автоматизации на данной конкретной установке — чтобы пивоварня «сама добавляла» хмель и другие ингредиенты по ходу приготовления сусла. На крышке можно видеть привод мешалки — устройства для тщательного перемешивания затора при нагреве (мотор-редуктор). Под крышкой — сквозь загрузочный люк, — можно разглядеть и активатор мешалки — собственно месильный орган, а также корпус датчика температуры.

По окончанию процесса затирания котел будет содержать некоторую смесь состоящую из так называемого первого сусланасыщенного сахарами, в котором частично плавают, но по большей части лежат на дне, мякинные оболочки и другие останки измельченного зерна лишенные крахмала и многих других веществ. Именуются эти останки (все вместе взятые) дробиной. Выглядит содержимое заторного котла примерно так, как показано на фото ниже (к сожалению нет фотографию затора в большом котле и эта была кое-как найдена среди старых фото).

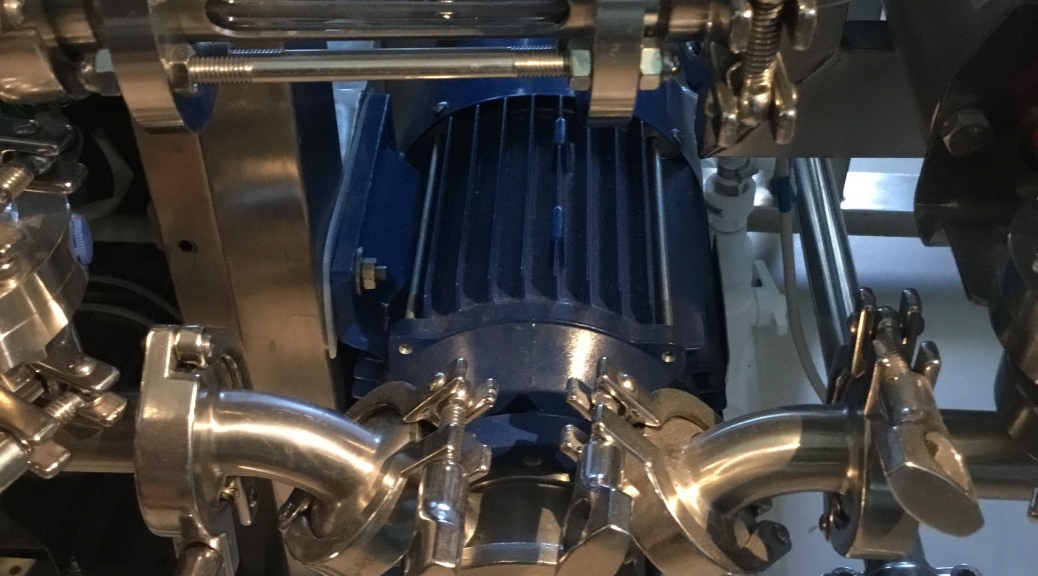

Фильтрование сусла

Отделение жидкой фазы (сусло) от твердой (дробина) — следующая технологическая операция, которая именуется фильтрованием сусла. На этой стадии решается еще одна задача — промывка дробины с целью извлечения оставшихся сахаров, (ибо дробина буквально пропитана сладким сиропом). Для фильтрования затор перемещается тем или иным способом (в данном случае итальянским насосом с гибким импеллером) в специальный бак именуемый фильтровальный чан. Насос показан на фото ниже, фильтр-чан на следующем.

Снаружи фильтр-чан очень похож на большую кастрюлю. Собственно, этот бак и был когда-то просто кастрюлей емкостью 150 л.

На фото показано несколько трубопроводов. Все они необходимы. Верхний это подача промывочной воды (для удаления из дробины ценного сахарного сиропа), чуть ниже — трубопровод загрузки затора в фильтр-чан, самый нижний — сток чистого сусла. Сверху на крышке бака установлена моющая головка ротационного типа для безразборной (CIP) мойки и система защиты от перелива (пивоварня автоматическая — мало ли что может перегореть, а канализационного стока в полу помещения нет, посему крышка надежно фиксируется, а трубопровод из полипропилена ведет в специальный дренажный бак).

Механизм работы фильтр-чана очень прост. Внутри имеется два нехитрых устройства: перфорированное основание и система подачи промывочной воды. На фото ниже показано и то и другое.

Понятно, что от сита с отверстиями 2 мм толку для фильтрации было бы очень мало если бы в заторе не присутствовали мякинные оболочки ячменного солода. Сито их задерживает, и оболочки формируют надлежащий фильтрующий слой. Чем лучше оболочки сохранились при помоле, тем выше фильтрующие свойства слоя. Именно для сохранности наибольшего числа оболочек в целости и сохранности помол солода осуществляется трех-вальцевыми мельницами. Настроенные на два зазора — один для отделения мякинных оболочек от зерна, другой для мелкого дробления частиц крахмала, — они дают наилучший результат и при затирании, и при фильтровании сусла.

Как нетрудно понять, выше показано не все. (Так часто бывает и при покупке микро пивоварни — в комплекте тоже может отсутствовать многое необходимое). Для того чтобы система фильтрации работала нужна горячая вода для промывки дробины (промывочная вода). Это такая же — пивоваренная по качеству, — вода, что использовалась для затирания. По этой причине для хранения и предварительного нагрева и той, и другой применяется один бак со встроенным мощным ТЭНом (бак горячей воды). В данном случае это емкость из нержавеющей стали фирмы Speidel. Подходящие баки весьма приличного качества в ассортименте поставляются из Санкт-Петербурга в аккуратной немецкой упаковке.

На фото ниже бак горячей воды показан в составе пивоварни. Можно заметить различное дополнительное оборудование: теплоизоляцию, моющую головку CIP и трубопровод CIP, систему «дыхания» и защиты от перелива.

Кроме бака горячей воды и показанного выше насоса для перекачки затора и сусла система включает импеллерный насос для подачи горячей и ледяной воды, трубопроводы, клапаны и разную мелочевку. На фото ниже показан импеллерный насос с санитарными подключениями типа Tri clamp в заводской упаковке.

Сток отфильтрованного сусла осуществляется назад в заторный котел. (По этой причине устройство называется заторной-сусловарочным). Система устроена так, что промывочная вода из бака вначале ополаскивает сусловарочный котел, трубопроводы и насос от остатков затора и дробины, а затем поступает в фильтр-чан и аккуратно наливается поверх затора практически не смешиваясь с ним (это контролирует система подачи промывочной воды). Затем первое сусло стекает сквозь фильтрующий слой в заторно-сусловарочный котёл, промывочная вода стекает следом принося с собой ещё немного сахаров оставшихся в дробине. Необходимый объем заторной и промывочной воды для используемого количества помола рассчитывается с помощью специальных программ-калькуляторов.

Показанный выше котёл имеют двойную стенку и пароводяную рубашку. То есть электрические ТЭНы нагревают не затор, который может пригореть к нагревательному элементу (что плохо и для затора и для ТЭНа), а воду в рубашке превращая её в пароводяную смесь температурой около 120С. Эта смесь в свою очередь передает тепло внутренней чашке котла содержащий затор. Таков общий принцип действия пароводяных котлов, которые очень хорошо себя зарекомендовали для осуществления процессов затирания. Этот же котёл применяется и для предварительной отварки несоложеного сырья, и для финальной отварки части затора перед перекачкой в фильтр-чан. Как было указано в первой части статьи такая отварка необходимо для улучшения вкуса будущего пива некоторых стилевых категорий.

Другие технологии затирания

В последнее время все чаще — как в составе домашних так и небольших крафтовых пивоварен, — можно встретить технологию заметно отличающуюся от описанной выше.Так в частности, фирма Speidel имеет линейку заторно-сусловарочных агрегатов в диапазоне размеров от 10 до 1000 литров. Характерным признаком этой технологии в микро-пивоварнях от 200 литров и более является наличие «подъёмного крана» — специальной лебедки со стрелой для подъема корзины с дробиной из сусловарочного бака для организации стока сусла.

Технологическая схема (по заявлению поставщика) позволяет экономить площадь (если в пивоварне достаточно высокие потолки). Фокус в том, что в баке показанном на фото установлен второй бак меньшего диаметра со сплошными стенками, но с перфорированным основанием (корзина). Помол засыпается в эту корзину и фиксируется перфорированной крышкой / крышками сверху. Как можно видеть на фото, под баком имеется насос. Внутри бака установлен (по периметру вокруг корзины) электрический нагревательный элемент (ТЭН) типа ULWD.(Ultra Low Watt Density). В бак наливается пивоваренная вода. ТЭН и прибор управления поддерживают температуру необходимую для того или иного шага процесса затирания . Насос осуществляет циркуляцию жидкой фазы затора снизу вверх, так чтобы жидкость проходила через корзину с помолом растворяя все что нужно. По окончанию процесса затирания корзина с дробиной поднимается с помощью лебёдки и стрелы вверх и остаток сусла стекает в бак. Ниже приведена иллюстрация из фирменной инструкции по эксплуатации.

Полная версия статьи опубликована на профессиональной версии сайта. Подписку можно оформить здесь.

Для получения консультаций по комплектации пивоварни вы можете подписаться на профессиональную версию сайта. Вариант подписки Gold даст вам возможность получать консультации не только в комментариях к разделам этой статьи, но и по электронной почте, SMS и т.д.

Как сварить вкусное домашнее пиво

В первую очередь необходимо ознакомиться с процессом приготовления, приобрести оборудование и ингредиенты, определиться какой сорт пива вы хотите сварить.

Итак давайте начнем с процесса приготовления, который содержит несколько этапов:

Этап первый — дробление солода

Для того, чтобы крахмал, содержащийся в солоде, превратился в сахар необходимо его раздробить. Однако к помолу солода есть следующие требования:

Чтобы раздробить солод необходимо использовать специальное оборудование (дробилка для солода) или купить уже молотый солод.

Этап второй — затирание солода