Заготовочные предприятия общественного питания

Заготовочные предприятия – это механизированные предприятия, перерабатывающие сырье и выпускающие полуфабрикаты различных видов. Их отличительная особенность – поточность производства полуфабрикатов, дающая возможность рационально использовать оборудование, перерабатывать значительные объемы сырья и тем самым обеспечивать высокую рентабельность.

Работа содержит 1 файл

Реферат по теме заготовочные ПОП.doc

Министерство Образования и Науки РК

Алматинский Технологический Университет

«Заготовочные предприятия общественного питания»

студентка группы ТОП-08-2

старший преп.кафедры ТПП

Заготовочные предприятия – это механизированные предприятия, перерабатывающие сырье и выпускающие полуфабрикаты различных видов. Их отличительная особенность – поточность производства полуфабрикатов, дающая возможность рационально использовать оборудование, перерабатывать значительные объемы сырья и тем самым обеспечивать высокую рентабельность. Централизованное и комплексное снабжение предприятий полуфабрикатами создает возможности для наиболее рационального использования технологического оборудования, повышения производительности труда, более узкой специализации работников, позволяет сократить процесс приготовления пищи, снизить издержки производства.

Виды заготовочных предприятий общественного питания.

При отнесении к определенному виду заготовочных предприятий учитываются следующие факторы:

— переработка сырья или полуфабрикатов, поступающих от предприятий пищевой промышленности;

— вид перерабатываемого сырья или полуфабрикатов и ассортимент вырабатываемой продукции;

— мощность заготовочного предприятия (объемы перерабатываемого сырья);

— степень механизации производственного процесса, технический уровень производства, в том числе, применение механизированных линий и высокопроизводительного оборудования;

— обслуживаемый контингент потребителей.

Предусматриваются следующие виды заготовочных предприятий общественного питания:

— фабрика (предприятие) полуфабрикатов, кулинарных и кондитерских изделий;

— специализированный цех по производству полуфабрикатов, кулинарных изделий, кондитерских изделий;

— предприятие, специализирующееся на выработке продукции для определенного обслуживаемого контингента потребителей. К нему относят: заготовочное предприятие школьного питания, столовая-заготовочная, предприятие (цех) бортового питания, заготовочное предприятие (цех) питания пассажиров железнодорожного транспорта.

Фабрика полуфабрикатов, кулинарных и кондитерских изделий – это высокомеханизированное производство по централизованной выработке полуфабрикатов высокой степени готовности, готовых блюд, кулинарных и кондитерских изделий для обеспечения комплексного снабжения ими доготовочных предприятий общественного питания, с объемом перерабатываемого сырья от 3 т до 10 т в смену. Фабрика полуфабрикатов и кулинарных изделий имеет в своем составе несколько производственных цехов, например, мясной, рыбный, овощной, кулинарный, мучной. Все производственные цехи комбината полуфабрикатов оснащаются современным технологическим и холодильным оборудованием, работа на них организуется по поточному методу, широко используются разделение труда и специализация рабочих мест.

Фабрика быстрозамороженных блюд – предприятие, которое специализируется на выпуске готовых блюд, поставляемых в расфасованном виде на доготовочные предприятия и в сеть розничной торговли. Блюда замораживают при температуре 38–40 °C. Такие блюда при температуре 18 °C можно хранить в течение нескольких месяцев.

Предприятие полуфабрикатов, кулинарных и кондитерских изделий – это централизованное производство по выработке полуфабрикатов высокой степени готовности, готовых блюд, кулинарных и кондитерских изделий для обеспечения комплексного снабжения ими предприятий общественного питания, с объемом перерабатываемого сырья до 3 т в смену.

Специализированный цех по производству продукции общественного питания – это заготовочное предприятие, специализирующееся на изготовлении (производстве) полуфабрикатов, кулинарных изделий, кондитерских изделий из однородного вида основного сырья (мяса, рыбы, птицы, овощей и картофеля) или однородного ассортимента, например, мучной кулинарный цех, мясной цех, цех рыбных полуфабрикатов и кулинарных изделий из рыбы, кондитерский цех, цех по производству пиццы, пельменный цех, пирожковый цех, салатный цех, цех овощных полуфабрикатов, кулинарный цех и т.д. Специализированные цехи могут быть организованы и функционировать как отдельные производства или в структуре торгового объекта, при предприятиях розничной торговли (супермаркетах, универсамах).

Полуфабрикаты и готовая продукция имеют ограниченные сроки хранения, т. е. являются скоропортящимися. Они требуют специальных условий хранения и быстрой реализации. Особенность организации технологического процесса предприятий общественного питания – обеспечивать максимальное сокращение сроков хранения и обработки сырья, а также сроков реализации готовой продукции.

Предприятия (цехи) бортового питания – это заготовочное предприятие, предназначенное для приготовления, комплектации, кратковременного хранения и отпуска (или отпуска и доставки) скомплектованных рационов питания в виде готовых блюд, кулинарных и кондитерских изделий на борт самолетов.

Школьное (базовое) заготовочное предприятие (заготовочное предприятие школьного питания, школьная кулинарная фабрика) – это заготовочное предприятие, предназначенное для приготовления, комплектации, кратковременного хранения и отпуска рационов школьного питания или отдельных блюд для организации питания школьников с возможностью доставки (снабжения) ими школьных доготовочных столовых, столовых — раздаточных и буфетов.

Столовая-заготовочная – предприятие, осуществляющее переработку сырья для выпуска полуфабрикатов, кулинарных и кондитерских изделий и снабжения ими доготовочных предприятий. В столовой-заготовочной может быть организовано питание посетителей в торговых залах. Объем производства и мощность столовой-заготовочной значительно меньше названных предприятий.

Заготовочное предприятие питания пассажиров железнодорожного транспорта — это заготовочное предприятие, предназначенное для приготовления, комплектации, кратковременного хранения и отпуска (и доставки) скомплектованных рационов (наборов) питания в виде готовых блюд, кулинарных и кондитерских изделий для организации питания пассажиров железнодорожного транспорта.

Общие требования к заготовочным предприятиям общественного питания

1. При проектировании, выборе места расположения, строительстве и эксплуатации заготовочных предприятий общественного питания, должны соблюдаться установленные требования:

— к месту расположения и прилегающей территории, архитектурно-планировочному и конструктивному решению;

— к размещению предприятий;

— к водоснабжению и канализации;

— к освещению, отоплению и вентиляции;

— к пожарной и охранной сигнализации.

2. Заготовочные предприятия общественного питания должны размещаться в надземных этажах отдельно стоящих зданий или быть встроенно-пристроенными к другим промышленным и общественным зданиям.

3. Размещение заготовочных предприятий общественного питания в жилых зданиях не допускается. Заготовочные предприятия общественного питания, занимающие часть промышленного или общественного здания, должны быть оборудованы отдельным входом (выходом).

4. При строительстве и реконструкции заготовочных предприятий рекомендуется учитывать расчетные производственные мощности по количеству вырабатываемых полуфабрикатов, кулинарных, кондитерских изделий и блюд согласно нормам технологического проектирования заготовочных предприятий.

5. Архитектурно — планировочные решения и конструктивные элементы зданий заготовочных предприятий общественного питания и используемое инженерно-техническое оборудование должны соответствовать строительным нормам и правилам.

6. На заготовочных предприятиях общественного питания должны быть предусмотрены аварийные выходы, лестницы, инструкции о действиях в аварийной ситуации, а также хорошо заметные информационные указатели, обеспечивающие свободную ориентацию персонала как в обычной, так и в чрезвычайной ситуации.

7. Заготовочные предприятия общественного питания должны быть оснащены инженерными системами и оборудованием, в том числе иметь искусственное и естественное освещение, горячее и холодное водоснабжение, канализационную, отопительную, вентиляционную системы, телефонную связь. Температура, влажность и освещенность производственных помещений должны соответствовать нормам, обеспечивающим сохранение здоровья и работоспособности персонала на каждом рабочем месте.

8. Территория, прилегающая к зданию заготовочного предприятия, должна быть благоустроена и освещена в темное время суток.

9. Для сбора твердых бытовых и пищевых отходов на территории хозяйственной зоны следует предусматривать раздельные контейнеры с крышками, установленные на площадках с твердым покрытием. Расстояние от площадки до окон и входов в предприятие, а также других зданий, сооружений, должно составлять не менее 25 м. Должен быть обеспечен централизованный вывоз отходов и обработка контейнеров, при заполнении их не более чем на 2/3 объема. Сжигание мусора на территории предприятия не допускается.

10. Размещение производственных помещений и оборудования должно обеспечивать последовательность (поточность) технологических процессов производства продукции, а также соблюдение технологических требований. Организация технологических процессов и рабочих мест персонала должна соответствовать правилам охраны труда на предприятиях общественного питания.

11. При строительстве и реконструкции заготовочных предприятий общественного питания, наряду с требованиями действующих санитарно-эпидемиологических правил к предприятиям общественного питания, рекомендуется предусматривать:

– размещение на первом этаже складских помещений для пищевых продуктов, производственных и административно-бытовых помещений;

– два помещения овощного цеха (для первичной и вторичной обработки овощей) в составе производственных помещений;

– не менее четырех производственных помещений для кондитерских цехов, изготавливающих кремовые изделия;

– загрузочную платформу с высотой, соответствующей используемому автотранспорту, перед входами, используемыми для загрузки (отгрузки) продовольственного сырья, пищевых продуктов и тары;

– навесы над входами и загрузочными платформами;

– воздушно-тепловые завесы над проемами входных дверей.

12. Хозяйственные и подсобные помещения заготовочных предприятий могут размещаться в подвальных и цокольных этажах предприятия при условии обеспечения их гидроизоляцией, соблюдения гигиенических требований по содержанию помещений, предъявляемых к предприятиям общественного питания.

13. В существующих зданиях заготовочных предприятий складские помещения для хранения пищевых продуктов, размещенные в подвальных и цокольных этажах, могут функционировать при соблюдении требований к условиям хранения пищевых продуктов, а также обеспечении гидроизоляции этих помещений и соблюдении гигиенических требований по их содержанию, в соответствии с санитарными правилами для предприятий общественного питания.

14. Технологическое и холодильное оборудование заготовочных предприятий должно соответствовать общим требованиям безопасности и использоваться в соответствии с требованиями техники безопасности по эксплуатационной документации изготовителя.

15. Заготовочные предприятия должны быть укомплектованы персоналом, соответствующим профессиональному назначению, прошедшему подготовку по охране труда и требованиям безопасности.

Персонал заготовочных предприятий должен проходить медицинские осмотры, гигиеническую подготовку и соблюдать правила личной гигиены. Персонал заготовочных предприятий должен быть подготовлен к действиям в чрезвычайных обстоятельствах.

16. Заготовочные предприятия общественного питания не должны оказывать негативного воздействия на окружающую среду. Заготовочные предприятия должны иметь заключение природоохранных служб, подтверждающих отсутствие вредных воздействий на окружающую среду.

ЗАГОТОВИТЕЛЬНОЕ ПРОИЗВОДСТВО В МАШИНОСТРОЕНИИ

Основные понятия, используемые в заготовительном производстве

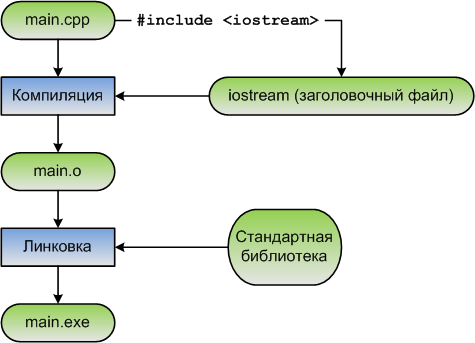

Все виды и марки материалов, входящих в состав готового машиностроительного изделия, прежде чем превратиться в него, претерпевают в ходе производственного процесса ряд последовательных структурных и параметрических превращений. В общем случае схема превращения исходных материалов в готовое изделие показана на рис. 6.1.

Рис. 6.1. Схема превращения конструкционных материалов в изделия машиностроения

Процессы получения заготовок тесно связаны с последующей размерной обработкой. Трудоемкость последней в большой степени зависит от точности выполнения заготовок и приближения их конфигурации к конфигурации готовых деталей. Поэтому технология машиностроения развивается в направлении комплексного процесса изготовления деталей, включающего получение заготовки и последующую размерную обработку. Максимальное приближение геометрических форм и размеров заготовки к размерам и форме готовой детали – главная задача заготовительного производства.

Определение понятия детали и сборочной единицы было дано в гл. 2. Дополним их понятиями полуфабриката и заготовки.

Полуфабрикат – конструкционный материал, прошедший одну или несколько стадий обработки (лист, труба, пруток, профиль и т.п.), предназначенный для изготовления заготовок и деталей. Полуфабрикат является промежуточным звеном в цепочке от материалов, до готовой продукции.

Заготовка – предмет производства, из которого изменением формы, размеров, свойств поверхности или материала изготовляют элементы конструкции изделия. К заготовкам деталей относят: отливку, штамповку, прокатку, ковку и др.

К заготовительным процессам преобразования полуфабрикатов в заготовки относят: разрезку, рубку, правку и т.п.

Правка – операция, связанная с устранением или уменьшением местных и общих деформаций заготовки. Правка проката предшествует его резке на мерные заготовки, которые в некоторых случаях также подвергают правке. Правкой уменьшают припуск па последующую механическую обработку заготовки. Ее выполняют па правильных валках, прессах, правильно-растяжных машинах, правильно-калибровочных станках и т.д. (рис. 6.2).

Рис. 6.2. Правильно-отрезные станки:

а – для прутка, труб; б – для листа

Показанный на рис. 6.2, а станок предназначен для правки любого прутка: холоднотянутого, горячекатаного, гладкого или рифленого, а также резки его в размер. На рис. 6.2, б показан станок для правки крупногабаритного листового материала.

Резку заготовок из проката обычно проводят по упору па ленточнопильных станках, отрезных ножовочных станках, дисковых пилах и др.

В настоящее время средняя трудоемкость заготовительных работ в машиностроении составляет 40–45% общей трудоемкости производства изделий машиностроения. Главная тенденция в развитии заготовительного производства состоит в снижении трудоемкости механической обработки при изготовлении деталей машин за счет повышения точности их формы и размеров.

Выбор рационального вида заготовок (материала, способа изготовления, конструктивной формы) – один из важнейших факторов борьбы за экономное расходование машиностроительных материалов и снижение себестоимости деталей. Он определяется функциональными требованиями к детали, характером производства, экономической целесообразностью. Существует универсальная технологическая классификация методов изготовления заготовок и деталей, позволяющая в первом приближении начать выбор.

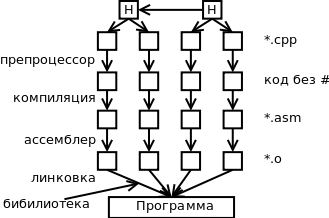

Исходя из конструктивных форм, габаритных размеров, марки материала и необходимого количества выпускаемых деталей в единицу времени определяют метод получения заготовки. При этом основываются только на технологических свойствах данного материала, таких как возможность литья, штампуемость, прессуемость, свариваемость, обрабатываемость резанием. Выбор метода получения заготовки схематично представлен на рис. 6.3.

Рис. 6.3. Схема выбора метода получения заготовки

В процессе изготовления заготовок и деталей применяют различные виды энергии: механическую, тепловую, акустическую, электрическую, магнитную, световую, химическую, радиационную и др. и их сочетания: электромагнитную, электротермическую, электрохимическую; термомеханическую и др.

Используемые энергетические поля разделяют на стационарные и нестационарные, волновые, импульсные и т.п.

Припуск на механическую обработку – это слой материала, удаляемый с поверхности заготовки с целью получения требуемых по чертежу формы и размеров детали. Припуски назначают только на те поверхности, требуемые форма и точность размеров которых не могут быть достигнуты принятым способом получения заготовки.

Припуски делят на общие и операционные. Общий припуск на обработку – это слой материала, необходимый для выполнения всех технологических операций, совершаемых над данной поверхностью. Oneрационный припуск – это слой материала, удаляемый при выполнении одной технологической операции.

Припуск измеряют по нормали к рассматриваемой поверхности. Общий припуск равен сумме операционных. В качестве примера на рис. 6.4 показан общий припуск на обработку заготовок (проката, поковки, отливки).

Рис. 6.4. Припуск на обработку заготовок:

а – из проката; б – поковки; в – отливки

Помимо припуска заготовки часто формируются с напуском.

Напуск – это избыток материала на поверхности заготовки сверх припуска, обусловленный технологическими требованиями упростить конфигурацию заготовки для облегчения условий ее получения. В большинстве случаев он удаляется последующей механической обработкой, реже остается в детали, например, в виде штамповочных уклонов, увеличенных радиусов закруглений и др.

Все заготовки, независимо от методов их получения, должны иметь минимальный припуск, а следовательно, их геометрические размеры должны приближаться к геометрическим размерам готовых деталей, но при этом обеспечивать заданное по рабочей документации качество (по размерам и шероховатости поверхности). Обеспечение минимального припуска повышает коэффициент использования материала и уменьшает трудоемкость дальнейшей обработки.

Заготовки в процессе их формирования должны соответствовать также следующим требованиям:

- • химический состав, структура и зернистость материала должны быть одинаковыми по всему объему заготовки для обеспечения стабильности механических и физических свойств материала заготовки;

- • все поверхности не должны иметь раковин, трещин, спаев и механических повреждений, которые могут привести к выпуску некачественных деталей;

- • поверхности, используемые как базовые на первой операции их обработки, должны быть чистыми, без заусенцев, остатков литников, прибылей, окалины и других дефектов, иначе это приведет к значительным погрешностям установки при дальнейшей обработке или сборке;

- • все внутренние напряжения должны быть сняты за счет применения термообработки (обжига).

Комбинированные методы целесообразно применять для изготовления сложных и крупных заготовок. Обычно их расчленяют на отдельные элементы, изготовляемые прогрессивными способами с последующим их соединением сваркой или пайкой. Примеры заготовок: листоштампованные элементы, соединенные точечной или шовной сваркой или пайкой в одну сложную заготовку; полученные газовой резкой элементы из листового проката (или отливки), соединенные шовной сваркой в крупногабаритные заготовки (фундаментальные кольца гидротурбин, рамы стационарных двигателей внутреннего сгорания); штампованные или обработанные резанием заготовки, залитые в одну сложную заготовку (диафрагмы паровых турбин с залитыми лопатками); средние по размеру отливки, соединенные термитной сваркой в одну крупную и сложную заготовку.

Заготовочные цеха

Состав заготовочных цехов предприятий общественного питания зависит от типа предприятия, его вместимости, характера производственного процесса и формы обслуживания.

При снабжении проектируемого предприятия сырьем в его составе обычно предусматривают два заготовочных цеха — мясо-рыбный и овощной. На предприятии, работающем на полуфабрикатах, организуют дого-товочный цех и цех обработки зелени.

Мясо-рыбный цех

Расчет производственной программы мясо-рыбного цеха. Производственную программу цеха разрабатывают на основании производственной программы предприятия и количества перерабатываемого сырья (принимают по данным табл. 2.2). Производственная программа включает количество перерабатываемого сырья, ассортимент и количество вырабатываемых полуфабрикатов за сутки или за смену. Ее представляют в форме таблицы (табл. 2.8).

Производственная программа мясо-рыбного цеха

Количество сырья, кг

Выход полуфабриката, кг

вес одной порции, кг

Режим работы мясо-рыбного цеха может быть различным (в зависимости от типа предприятия, объема и способа реализации полуфабрикатов). Мясо-рыбный цех, обслуживающий только свое предприятие, работает, как правило, в одну (дневную) смену. В вечернее время дежурный повар готовит порционные полуфабрикаты по заказам потребителей.

Расчет численности производственной бригады производят на основании действующих норм выработки (т. е. количества продукта, перерабатываемого одним работником в течение часа или смены).

Количество людей, работающих в цехе за смену, определяют по формуле где Чр — количество людей, работающих в смену, чел.; Q — количество сырья, перерабатываемого в смену, кг, шт.; Нв — норма выработки данной операции на одного человека, кг/ч, шт/ч (прил. К); Т — продолжительность рабочего дня работника, ч (7 ч; 8 ч 20 мин; 11 ч 20 мин); X — коэффициент, учитывающий рост производительности труда (1,14).

Чр

Данные расчетов сводят в таблицу (табл. 2.9).

Расчет численности производственной бригады

Наименование сырья и полуфабрикатов

Количество продукта Q

Норма выработки Нв, кг/ч, шт/ч

Количество человек Чр, чел.

- 1

- 0 ———————————————————

- 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 Г,ч

Рис. 2.1. График выхода на работу

На основании расчетов составляют график выхода на работу (рис. 2.1).

Количество работников на каждом участке должно соответствовать трудоемкости производственного задания и обеспечивать его выполнение в назначенный срок. В основном применяют ступенчатые двухбригадные и комбинированные графики выхода на работу.

Расчет и подбор технологического оборудования производится с учетом объема работ и на основании технологических схем производства полуфабрикатов, показывающих, какие виды оборудования необходимы для выполнения технологического процесса. Технологические схемы обработки сырья и изготовления полуфабрикатов можно представить в виде таблицы (табл. 2.10).

Технологические схемы обработки сырья и изготовления полуфабрикатов

Расчет механического оборудования. Технологический расчет механического оборудования сводится к подбору машин в соответствии с требуемой максимальной часовой производительностью, определению времени их работы и фактического коэффициента использования. Основным механическим оборудованием цеха является мясорубка, фаршемешалка и мясорыхлитель.

При расчете требуемой производительности следует принимать во внимание то, что технологический процесс производства некоторых видов полуфабрикатов требует повторной обработки одной и той же партии продукта.

Требуемую производительность машины определяют по формуле

Q,r =у, (2.13)

где G — количество продуктов, обрабатываемых за определенный период времени (смену, час), кг; ty — условное время работы, ч.

Условное время работы определяют по формуле

где Т — продолжительность работы цеха, ч; hy — условный коэффициент использования машины (0,3-0,5).

На основании произведенных расчетов по действующим справочникам и каталогам выбирают нужную машину. После этого определяют фактический коэффициент использования принятой машины по формуле

С^факт ^факт / Т,

где /факт — фактическое время работы машины, ч.

Фактическое время использования машины рассчитывают по формуле

где Qnp — производительность принятого к установке оборудования, кг/ч.

Если фактический коэффициент использования машины больше 0,7, то принимают две или более машины либо машины с большей производительностью. Если коэффициент меньше 0,3, то принимают машину с меньшей производительностью.

При подборе мясорубки следует учитывать особенности приготовления котлетной массы, для этого сначала измельчают на мясорубке мясо, затем измельчают фарш вместе с наполнителем.

Количество сырья, подвергаемого измельчению и перемешиванию, определяют по табл. 2.11. Расчет и подбор механического оборудования производят в соответствии с данными табл. 2.12.

Определение массы продуктов для расчета мясорубки и фаршемешалки

Наименование продуктов и операций

на одно изделие, г

на 100 изделий, кг*

на одно изделие, г

на 1000 изделий,кг*

Говядина (котлетное мясо) Шпик

Хлеб Молоко Вода

Измельчение (без наполнителей)

Перемешивание (с наполнителем)

Измельчение вторичное (с наполнителем)

Всего продуктов, подвергаемых

- — измельчению

- — перемешиванию

- 3,7 + 2,0 + 5,7 + 69 = 80,4 кг

- 5,7 + 74,07 = 79,8 кг

* Количество полуфабрикатов по производственной программе (табл. 2.8)

Расчет и подбор механического оборудования

Масса продукта G, кг, шт

Время работы цеха Т, ч

Условное время работы машины ty, ч

Требуемая производительность ?)тр, кг/ч

Принимается к установке машины

Фактическое время работы машины /факт, ч

Фактический коэффициент работы машины «факт

Рыхление порционных кусков

Расчет и подбор холодильного оборудования (холодильных шкафов для временного хранения мясного и рыбного сырья) производится по массе хранящихся продуктов. Продолжительность хранения — не более половины смены.

Вместимость холодильного шкафа определяется по формуле

где Q — количество продукции, подлежащей хранению в шкафу за расчетный период, кг; (р — коэффициент, учитывающий массу посуды, 0,7-0,8.

По результатам расчетов подбирают марку холодильного шкафа по каталогам оборудования.

Расчет немеханического оборудования. Из немеханического оборудования в мясо-рыбном цехе устанавливают моечные ванны, производственные столы, стеллажи и разрубочный стул.

Количество производственных столов рассчитывают по численности рабочих, занятых на отдельных операциях, в соответствии с принятыми в цехе линиями обработки сырья и графиком выхода на работу.

Рассчитывают длину столов по формуле

где Чр — количество одновременно работающих в чехе, чел.; / — норма длины стола на одного работника для данной операции, м (прил. Л).

Если количество производственных работников, одновременно работающих в цехе, меньше числа операций, то количество столов подбирают по санитарным нормам.

Расчет нужного количества моечных ванн для промывания сырья и оттаивания рыбы производят по формуле

где Q — масса перерабатываемого сырья, кг; IV — норма воды для промывания одного килограмма продукта (прил. М); к — коэффициент заполнения ванн, 0,85; ф — оборачиваемость ванн за смену.

Оборачиваемость ванн за смену, находят по формуле где Т — продолжительность смены, ч; t — длительность цикла, мин (для промывания — 45 мин, оттаивания — 150 мин).

Расчеты представляют в табл. 2.13.

Расчет производственных ванн

Количество продукта Q, кг

Норма расхода воды W, дм 3 /кг

Расчетный объем ванн Ир, дм 3

По результатам расчетов подбирают марку производственных ванн и их количество. Независимо от количества перерабатываемого продукта для несовместимых технологических процессов ванны должны быть отдельными. А стеллажи, разрубочный стул принимают без расчета.

Расчет площади цеха. Общую площадь мясо-рыбного цеха определяют с учетом площади, занятой оборудованием, и числа одновременно работающих производственных работников по формуле

где 5спец — площадь, занятая под оборудованием, м 2 ; 0,4 — коэффициент увеличения площади.

Расчеты представлены в табл. 2.14.

Спецификация оборудования мясо-рыбного цеха

Наименование установленного оборудования

основания единицы оборудования

Овощной цех

В овощном цехе производится механическая обработка овощей, грибов, фруктов и ягод, а также изготовление полуфабрикатов из них.

Расчет производственной программы овощного цеха. Производственную программу цеха разрабатывают на основании производственной программы предприятия и количества перерабатываемого сырья (данные табл. 2.2). Данная программа включает количество перерабатываемого сырья, ассортимент и количество вырабатываемых полуфабрикатов за сутки или за смену.

Производственную программу представляют в форме таблицы (табл. 2.15).

Производственная программа овощного цеха

Количество сырья, кг

Выход полуфабриката, кг

Режим работы цеха. Овощной цех, обслуживающий только свое предприятие, работает, как правило, в одну (дневную) смену. Полуфабрикаты хранятся до конца дня в охлажденном состоянии. На небольших предприятиях общественного питания к заготовке полуфабрикатов приступают после того, как заканчивают приготовление и отпуск блюд.

В ресторанах основную массу полуфабрикатов заготавливают в дневную смену.

Расчет выхода полуфабрикатов и количества отходов при обработке сырья осуществляют по нормам отходов при обработке сырья по сборнику рецептур блюд и кулинарных изделий [33-36].

Расчеты представляют в форме таблиц (табл. 2.16, 2.17).

Расчет количества полуфабрикатов и отходов при ручной очистке овощей

Количество сырья, кг

Количество отходов, кг

Выход полуфабрикатов, кг

Выход полуфабрикатов и отходов при механической очистке овощей

Количество сырья, кг

Количество отходов, кг

Выход полуфабриката, кг

Количество сырья, кг

Количество отходов, кг

Выход полуфабриката, кг

Все сырье в овощном цехе подвергается гидромеханической и механической кулинарной обработке, часть сырья обрабатывают вручную, другую часть — с помощью машин и механизмов. Данные по обработке сырья представляют по форме таблиц (табл. 2.18, 2.19).

Количество овощей, подвергаемых механической обработке, кг

Количество овощей, подвергаемых ручной обработке, кг

Расчет численности производственной бригады производят по формуле (2.12) и представляют по форме табл. 2.9. На основании этих расчетов определяют численность производственной бригады и строят график выхода на работу (см. рис. 2.1).

Расчет механического оборудования. В овощном цехе из механического оборудования используют картофелечистки и овощерезки. Их количество рассчитывают по формулам (2.13)-(2.16) на основании данных табл. 2.18. Расчеты представляют в таблице (табл. 2.12).

Расчет немеханического оборудования. К немеханическому оборудованию относят производственные ванны, стеллажи, подтоварники и производственные столы.

Нужное количество моечных ванн для промывания овощей, зелени рассчитывают по формулам (2.18), (2.19). Принимают длительность цикла промывания в 30 мин. Расчеты представляют по форме табл. 2.13. Количество столов определяют по формуле (2.17).

Без расчетов принимают подтоварник производственный для кратковременного хранения овощей в цехе, стеллаж стационарный для хранения полуфабрикатов, раковину и другое необходимое оборудование.

Расчет общей площади овощного цеха определяют аналогично мясорыбному цеху по формуле (2.20). Расчеты представляют по форме табл. 2.14.

Большая Энциклопедия Нефти и Газа

Оборудование заготовительных цехов ( отделений) можно разбить на две группы, а именно: а) оборудование для калибровки правки и резки прутковото материала и б) оборудование для калибровки, правки л резки листового материала. [16]

Расположение заготовительного цеха и склада металла в одном корпусе с кузнечным цехом может быть осуществлено по схемам рис. VIII. В этих случаях зона Г является проходом, необходимым для монтажных целей и обслуживания участка режущих агрегатов. Для сохранения необходимых размеров приведенных участков зону 3 следует размещать в примыкающих, пролетах кузнечного цеха. [18]

Работа заготовительного цеха контролируется по чертежу — пока последняя деталь, изображенная на чертеже, не изготов-лена, чертеж считается нереализованным и продолжает числить-ся за заготовительным цехом. В сборочно-сварочном цехе конт-роль ведется за каждой отправочной маркой, которая по мере готовности сдается в малярный, а затем в транспортный цех; за сборочно-сварочным цехом продолжает числиться только оста-ток по данному чертежу. [19]

Большинство заготовительных цехов имеют многономенклатурное серийное и мелкосерийное производство, что создает трудности в применении прогрессивных методов формообразования заготовок и средств автоматизации. В то же время именно такого характера производство особенно нуждается в создании ГПС. Проблема решается разделением заготовок по групповому принципу на основе конструкторско-технологи-ческих признаков и адекватности технологических процессов. Для комплексной заготовки, представляющей группу заготовок, разрабатывается технологическая оснастка, которая обеспечивает быструю переналадку при переходе от изготовления одного типа заготовок к другому. [20]

Слесари заготовительных цехов премируются за выполнение в установленный срок заданий по ремонту узлов и деталей с соблюдением заданной технологии и высокого качества работ. [21]

Работа заготовительного цеха и кладовой организуется так, чтобы все заказанные отремонтированные или новые запасные части без задержки доставлялись к рабочему месту комплексной бригады. [22]

Работа заготовительного цеха организуется таким образом, чтобы заказанные детали для ремонта были отремонтированы или изготовлены в срок. [23]

Зона заготовительных цехов ( иногда называемая зоной горячих цехов или металлургической) объединяет главным образом литейные, кузнечные, кузнечно-прессовые и термические цехи. Цехи этой зоны как пожароопасные и дымящие следует размещать с подветренной стороны по отношению к другим цехам и устройствам завода, а также к населенным пунктам. Расположенные в этой зоне цехи потребляют большое количество металла, топлива, формовочных и других материалов и отличаются весьма значительным грузооборотом. [24]

Группу заготовительных цехов машиностроительных заводов , включая горячие производства ( сталелитейные, чугунолитейные, кузнечные цехи), целесообразно располагать с подветренной стороны по отношению к механическим цехам, поскольку горячие производства выделяют вредности и имеют повышенную пожароопасность. [25]

По заготовительным цехам при относительно небольшой номенклатуре рекомендуется выдавать детальную программу, при обширной номенклатуре — комплектно — групповую. [26]

К заготовительным цехам относятся: чугунолитейный цех, цех стального фасонного литья, цех цветного литья, кузнечный цех, раскройно-за-готовительный цех. [27]

К заготовительным цехам относятся: чугунно-литейный, алюминиевого литья, мелкого литья, кузнечный, а также отделения землеприготовления, магнитной сепарации земли и склад песка. [28]

По заготовительным цехам нормативы размеров партий заготовок па и периодичностей повторения их производства / 3 должны устанавливаться с учетом соблюдения обязательного требования — их равенства или кратности в большее число раз соответствующим нормативам, установленным для данной детали по механической обработке. В противном случае это ведет к неоправданному некомплектному увеличению незавершенного производства. По литейным цехам машинной формовки и кузнечно-штам-повочным цехам это диктуется также относительно более высоким удельным значениям наладочного времени ( а) в общем времени занятости оборудования. [29]

К заготовительным цехам относятся: литейный цех ( обычно чугунолитейный), предназначенный для изготовления различных частей оборудования; кузнечный цех, в котором ведется обработка металла в горячем I состоянии. [30]

Цех заготовительного производства.

Днем основания цеха считается 1 октября 1987 года. Назначение Кузнечно-Прессового отделения– изготовление поковок и штамповок различного назначения, а также оказание услуг по термообработке поковок и ремонту запчастей к металлургическому оборудованию. Цех предназначен для производства деталей и заготовок из слитков или проката черных металлов методом свободной ковки на молотах и прессах. Производительность цеха — 7 тыс. т поковок в год. Максимальный вес поковок достигает 3 т.

Кузнечно-прессовое оборудование классифицируется на подразделения, это может быть механическое и автоматическое оборудование, которое используется для обработки металла и производства металлических изделий. На сегодняшний день наибольшее распространение получило кузнечно-прессовое оборудование для горячей и холодной листовой и объемной штамповки. Такая категории, как кузнечно-прессовое оборудование, включает в себя: прессы гидравлические, печи, молоты, манипуляторы, гильотинные ножницы. Гильотинные ножницы – это очень востребованное кузнечно-прессовое оборудование для мелкосерийного и индивидуального производства. Для отрезки сортового и фасонного проката, а также для пробивки отверстий и вырубки открытых пазов, используются специальные пресс-ножницы.

Для выполнения таких операций, как протяжка, осадка и прошивка отверстий, используют ковочные молоты. Ковочный молот как машина ударного действия находит свое применение в качестве инструмента для деформации металлических заготовок в процессе обработки и используется как для листовой, так и для объемной штамповки.

Процесс холодной штамповки и используемое кузнечно-штамповочное оборудование характеризуется небольшой энергоемкостью высокой производительностью и позволяет изготавливать сложные изделия с минимальными отходами. Холодная штамповка производится на механических и гидравлических прессах.

Пресс гидравлический используется для холодной штамповки металла, а также прессования отходов. Благодаря гидравлическому прессу становится возможным получать большое давление, прилагая малое усилие. В результате пластической обработки, улучшаются свойства металла. Гидравлический пресс – это промышленная машина, которая позволяет, прилагать в одном месте небольшое усилие, одновременно получать в другом месте высокое усилие. Гидравлический пресс состоит из двух сообщающихся гидравлических цилиндров разного диаметра. Цилиндр заполняется гидравлической жидкостью.

Штамповочный пресс предназначен для обработки металла давлением. Штамповка может быть холодной и горячей, и штамповочный пресс производит именно холодную штамповку –объемную. Это высокоточный процесс, характеризующийся высокой производительностью, в процессе которого исходный материал подвергается значительной пластической деформации, что нужно учитывать при выборе исходного материала. При листовой штамповке получается прокатный лист различной толщины – от сотых миллиметра до нескольких сантиметров, в зависимости от назначения. Продукция, изготавливаемая при помощи штамповочного пресса, широко используется в сфере обработки металлов – в том числе в качестве промежуточного материала. Штамповка имеет массу особенностей, а именно: изготовление сложных изделий с высокой точностью, высокая производительность, небольшая энергоемкость.

Горячая объемная штамповка – это вид обработки металлов давлением, при котором формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента – штампа. Течение металла ограничивается поверхностями полостей, изготовленных в отдельных частях штампа, так что в конечный момент штамповки они образуют единую замкнутую полость по конфигурации поковки. В качестве заготовок для горячей штамповки применяют прокат круглого, квадратного, прямоугольного профилей, а также периодический. При этом прутки разрезают на отдельные заготовки, хотя иногда штампуют из прутка с последующим отделение поковки непосредственно на штамповочной машине. Мерные заготовки отрезают от прутка различными способами: на кривошипных пресс-ножницах, механическими пилами, газовой резкой и т.д. при горячей объемной штамповке пластическое деформирование заготовки существенно облегчает ее нагревом, однако возникает риск появления трещин в материале заготовки при неравномерной по объему полости теплопередачи к материалу штампа.

Кузнечный молот – машина ударного действия для пластической деформации металлических заготовок, это один из основных станков кузнечно-штамповочного производства. Молот используется для ковки и объемной и листовой штамповки. По типу привода выделяют паровоздушные, пневматические, гидравлические, высокоскоростные, газовые, взрывные, приводные механические и электромагнитные молоты. Главной характеристикой каждого конкретного молота является масса падающей части, причем вариантов много – от 50 до 1000 кг в среднем. Другим показателем этого оборудования считается эффективная кинетическая энергия накопленная в моменту удара.

Ковка применяется для единичного или мелкосерийного производства. Для получения поковки слиток или прокатную заготовку помещают между нижним (стационарным) и верхним (подвижным) бойками пресса или молота. Поверхности подкладных инструментов и бойков, непосредственно контактирующих с заготовкой, определяют течение (направление деформации) металла при обработке заготовки. Раскатка, топор и обжимка — это те подкладные инструменты, которые обычно применяются при ковке. При ковке выполняются такие операции, как гибка, осадка, протяжка, прошивание или пробивание отверстий, рубка, выглаживание.

В процессе протяжки длина любой заготовки увеличивается за счет уменьшения ее поперечного сечения. Изначально заготовке придают форму квадрата, что обеспечивает максимальную скорость ее деформации. Затем ее формуют или закругляют. Чтобы осуществить протяжку заготовки, ее помещают перпендикулярно линии бойков, затем передвигают и поворачивают на 90 градусов после каждого обжатия. Закругленные раскатки и бойки позволяют значительно сэкономить время протяжки за счет увеличения удлинения заготовки за одно обжатие.

Поперечное сечение заготовки может быть увеличено путем осадки — вертикального усилия, приложенного к слитку (осадка). Если воздействию подвергается лишь часть заготовки, то это называется высадкой. Чтобы произвести гибку заготовки, место предполагаемого изгиба прогревают и производят высадку. Затем заготовку зажимают между бойками молота и придают ей желаемую форму. Для того чтобы осуществить прошивание отверстий в заготовке, прошивень вбивают в заранее отмеченном месте приблизительно на половину толщины изделия. Затем та же операция производится с противоположной стороны. В последствии полученное отверстие выравнивают с помощью специальной бочкообразной оправки.

С помощью топора производится отрубка лишних фрагментов изделия. Для того чтобы произвести выглаживание изделия, существует несколько способов. Это и легкие удары, и применение обжимок, подходящих по форме, и специальные гладилки.

В настоящее время наиболее широкое применение находят паровоздушные и пневматические молоты. Последний работает от электродвигателя. Рабочий и компрессорный цилиндры сообщаются друг с другом. Воздух поочередно нагнетается поршнем то в верхнюю, то в нижнюю часть рабочего цилиндра, что позволяет бойку наносить ритмичные удары по заготовке. Масса молота, приводимого в движение пневматической системой, может колебаться в пределах от 75 килограммов до одной тонны. Число ударов в минуту варьируется от 95 до 225. Пневматическое устройство позволяет жестко фиксировать заготовку на нижнем бойке установки. Обычно молоты такой конструкции применяют для обработки сравнительно небольших заготовок.

Для поковок среднего размера (до трех тонн) обычно применяются паровоздушные молоты. В основу их функционирования заложено использование энергии пара или сжатого воздуха. Давление в таких установках достигает 800 КПа, молоты имеют массу до 5-ти тонн, число ударов в минуту колеблется от 30-ти до 60-ти, в зависимости от настройки.

Что касается крупных заготовок, то здесь допустимо только применение парогидравлических и гидравлических прессов. Подобные мощные установки передают огромное давление (до 20 МПа) из рабочего цилиндра через траверсу, плунжер и боек непосредственно на заготовку. Специально разработанный для таких установок мультипликатор регулирует подачу воды в рабочий цилиндр, поднимая давление до 60-80 МПа. Современное оборудование, разработанное специально для производства кованых изделий, позволяет работать с заготовками, обладающими массой до пятисот тонн, и придавать им желаемую форму, прилагая усилие до 2000 МН. [5]

Работа заготовочного цеха предприятия.

Заготовочный цех на предприятии общественного питания, где была пройдена практика, делится условно на овощной, мясной и рыбный, причем на предприятии типа столовых — заготовочных мясной и рыбный цеха объединены в одно рабочее место, но с соответственно разным инвентарем и оборудованием.

Суть организации работы данного цеха заключается в первичной обработке овощей, мясо – рыбных изделий и приготовление из них полуфабрикатной продукции, которая далее уже отправляется в доготовочные цеха (горячий или холодный) для конечной доработки перед подачей блюда. Заготовочные цеха присутствуют абсолютно на любом производстве или предприятии общественного питания, в том числе и в столовых – заготовочных различных образовательных учреждений. Режим работы заготовочного цеха и его мощность труда полностью зависит от товарооборота и режима работы обеденного зала в соответствии с объемом и количеством посетителей в течение дня.

Организация работы овощного цеха.

На предприятии, где мной была пройдена практика, овощной цех размещен на достаточно близком расстоянии от складского помещения, так как это обеспечивает удобство и комфорт в передаче и перемещении сырья, необходимой продукции в соответствии с план – меню на данный момент времени.

На данном предприятии, сортировка, очистка и мытье овощей происходит вручную в специальных моечных ваннах. На более крупных предприятиях существуют несколько линий обработки:

а) Линия очистки картофеля и корнеплодов;

б) Очистка капустных и луковых овощей;

в) Очистка и обработка квашенных, соленых и маринованных овощей;

Дополнительный инвентарь (овощерезка, картофелечистка и другие) способствует ускорению процесса производства полуфабрикатов.

После стадии очистки овощей, как правило корнеплодов, они подвергаются временному хранению в холодильных камерах или ваннах. Заготовочный овощной цех на данном предприятии также оснащен необходимым инвентарем – специальные ножи, имеющие маркировку в обязательном порядке в целях соблюдения санитарно — гигиенических норм, разделочные доски, также имеющие маркировку и небольшие приборы для очистки овощей.

Организация работы мясного цеха.

На более крупных предприятиях, мясной цех представляет собой совмещенное из двух помещение, где происходит обработка и переработка различных видов мяса дальнейшее его приготовление в полуфабрикатные изделия. В столовых, заготовочный мясной цех представляет собой одно помещение, где осуществляются все необходимые операции с мясными продуктами.

Мясной цех всегда располагается на близком расстоянии от морозильных камер, где мясная продукция и хранится перед конечным приготовлением из них полуфабрикатов. Условия хранения мяса тоже подчиняются санитарным требованиям и строго соблюдаются работниками данного предприятия. Любой вид мяса (говядина, свинина, птица и т.д.) всегда поступает на предприятие в охлажденном или замороженном виде, так как эти продукты без холодильного оборудования подвергаются порче.

Температура охлажденного мяса должна также контролироваться и составлять от нуля до четырех градусов Цельсия выше нуля.

Существуют следующие процессы в технологической схеме обработки мяса:

б) Промывание мяса;

в) Процесс сушки;

е) Приготовление полуфабрикатных мясных изделий;

Процесс оттаивания проводят разными способами, как в СВЧ – печах, так и в дефростере при температуре от нуля до шести градусов Цельсия выше нуля. На данном предприятии, мясо оттаивается на производственном столе определенное время. Также, для дальнейшей разделки мяса, существует отдельный инвентарь и оборудование. Причем, каждый нож предназначен для отдельного вида мяса. Например, один нож используют для разделки птицы, другой – для говядины и т.д. Обвалка мяса – это операция отделения костей от самого мяса. Затем, происходит нарезка мяса на порционные кусковые части в соответствии с необходимым размером, весом и формой. Для приготовления формованных мясных полуфабрикатов нужной консистенции, используют специальное оборудование – мясорубки, фаршемешалки и т.д. Инвентарь в мясном цехе также имеет особую маркировку, например СМ (сырое мясо).

Организация работы рыбного цеха.

Среди поступающего ассортимента данного цеха, являются: морепродукты, соленая, замороженная и живая рыба. Технологическая схема обработки рыбы включает следующие операции:

а) Оттаивание, осуществляемое как на воздухе, так и в холодной воде при температуре, не выше двенадцати градусов Цельсия с учетом соотношения: на один килограмм рыбы – два литра воды. Напредприятии, где мной была пройдена практика, рыбные продукты подвергаются оттаиванию в холодной воде в моечной ванне.

б) Промывание рыбы;

в) Приготовление полуфабрикатной продукции.

На данном предприятии, обработка рыбы, то есть ее очистка осуществляется чаще всего ручным способом при помощи ножей поваром, но без помощи механического оборудования, на отдельном производственном столе. Потрошение рыбы также производится вручную с помощью удобных ножей и инструментов, в на более крупных предприятиях, для полной очистки рыбы используется оборудование, например плавникорезка и многие другие.

Для уменьшения потерь полезной микрофлоры рыбы, ее помещают на шесть – семь минут в раствор соли при температуре около шести градусов Цельсия. После этого, вручную удаляются голова и другие части тела рыбы и затем, ее разрезают на порционные куски для приготовления из них полуфабрикатных изделий.

Количественный состав на данном предприятии, где была пройдена практика, составляет не более двух поваров, имеющих отдельное рабочее место.

Ассортимент выпускаемых полуфабрикатов полностью зависит от план – меню, разработанного либо на день, либо на неделю и включает в себя широкое разнообразие кулинарных изделий. Например, исходя из предложенного меню на 15. 11. 19 г., это:

а) Овощные изделия – четыре вида салата (из свеклы с сыром, винегрет, крабовый, из свежей капусты с морковью); выпечка (пирожки с картошкой и капустой);

б) Мясные – первые блюда (щи со сметаной); вторые блюда (котлета домашняя, фрикадельки куриные);

в) Рыбные – вторые блюда (рыба под овощами).

Также, на более крупных предприятиях, мясные полуфабрикаты могут изготавливаться в зависимости от определенного ассортимента:

а) Изделия из говядины крупнокусковые;

б) Из баранины, из свинины;

г) Полуфабрикаты из свинины, говядины и баранины – порционные;

д) Полуфабрикаты мелкокусковые и т.д.

На данном предприятии, степень оснащенности и механизации не преобладает над ручной, так как данный тип предприятия является достаточно малогабаритным по объему и количеству обслуживания. Организация рабочих мест поваров подтверждается наличием самого необходимого инвентаря и инструментов на каждое рабочее место.

Дата добавления: 2019-07-15 ; просмотров: 446 ; Мы поможем в написании вашей работы!

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.008)

Что такое заготовительный цех

Крупные предприятия общественного питания должны иметь производственные помещения для продуктов на всех фазах обработки. Помещения подразделяют на пять групп:

1. Помещения, охлаждаемые или неохлаждаемые для хранения запасов сырья, которые предназначены для переработки. Сроки хранения зависят от объема работы предприятия и от видов продуктов.

2. Заготовочные помещения: мясные, рыбные, овощные.

3. Доготовочные помещения: горячий и холодный цехи — кухня.

4. Подсобные помещения: кондитерский цех, цех безалкогольных напитков.

5. Вспомогательные помещения: моечная посуды, хлеборезка, раздаточная.

Предприятия небольшой мощности могут в одном общем помещении разместить несколько цехов: мясорыбный, а в мелких предприятиях сделать мясо-рыбоовощной цех. При этом обработка каждого вида продукта (мяса, рыбы, овощей) должна осуществляться на отдельном оборудовании с использованием индивидуальных линий.

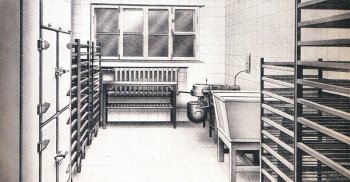

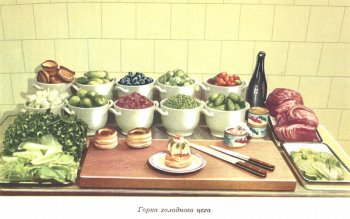

Овощной цех

Этот цех считается самым большим на предприятиях, поскольку в нем перерабатывают сырье для большинства первых и вторых блюд, гарниров и закусок.

Крупные предприятия имеют несколько видов машин: сортировочную машину, овощемойку, картофелечистку, овощерезку. Кроме того, овощные цехи оборудованы моечными ваннами, производственными столами и стеллажами.

Каждый вид овощей проходит определенные стадии обработки и подготовки к использованию. Проследим все производственные стадии очистки на примере картофеля. Первая производственная операция состоит в сортировке картофеля (и других овощей) по размерам и удалении испорченных частей. После этого картофель направляется в механическую овощемойку. Если отсутствует механическая овощемойка, пользуются ваннами из нержавеющей стали. Далее картофель и корнеплоды поступают в механическую картофелечистку, а затем на дочистку — удаление «глазков». Последнюю операцию выполняют вручную.

Столы в овощном цехе должны иметь металлические крышки из нержавеющей стали. На этих столах производят резку овощей, ее выполняют с помощью овощерезок или вручную. Измельченные овощи готовят для тепловой обработки. Иногда для резки овощей используют доски из твердых пород дерева, на них должна быть маркировка СО (сырые овощи).

Подготовленные овощи укладывают в большие баки или в глубокие противни, накрывают чистой влажной тканью и размещают на стеллажах. По требованию кухни их передают для готовки. Обработанный картофель заливают холодной водой во избежание потемнения, хранится такой картофель не более 4 часов. При чистке лука и резке включают вытяжной шкаф.

В овощном цехе находятся товарные и напольные весы для взвешивания овощей, разнообразная тара: ведра, баки, противни, ножи. Для повара устанавливают один стол для заготовок овощей для салатов и холодных блюд.

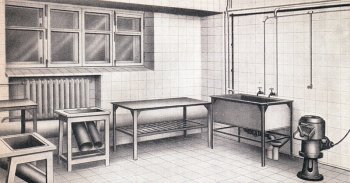

Мясной цех

Мясной цех предназначен для заготовок полуфабрикатов. После оттаивания туши и полутуши попадают на разрубочный стол, где они с помощью тупиц разрубаются на части. На крупных предприятиях вместо тупиц пользуются электропилами для разрубки мяса.

Разрубленные части сразу же тщательно промываются в металлических ваннах, после чего их отправляют в производственный стол для сортировки и обвалки. В мясном цехе столы должны иметь металлические крышки из нержавеющей стали или мрамора. Разделочные доски могут быть выполнены из дерева, но только из твердых пород, на них должна быть маркировка СМ (сырое мясо).

После сортировки и обвалки мясо обрабатывают соответствующим назначению образом: отдельные части идут на различные полуфабрикаты, другие направляют в мясорубку, предварительно освободив их от костей и жил. Мясорубку используют только для сырого мяса, ее нельзя применять для измельчения вареного мяса или рыбы.

Рассортированные части мяса укладывают в противни и ставят на стеллажи, оттуда они поступают в кухню. Кости и мясо для первых блюд сразу же загружаются в соответствующую тару и направляются на тепловую обработку.

В мясном цехе небольшого предприятия выделяются отдельные ванны, производственный стол и разделочная доска для обработки рыбы.

В работе мясного цеха особенно большую роль играют режущие инструменты. Помимо тупиц разных размеров, в цехе должны быть: комплект ножей «поварская тройка», ножи-рубаки, кухонные ножи различных размеров, короткие обвалочные ножи, поварские иглы, мусат и др.

Кроме того, в мясном цехе должны быть также настольные весы, а в крупных предприятиях и товарные весы, противни, ведра.

В мясном цехе необходимо строго выполнять все санитарно-гигиенические требования. Производственные столы и разделочные доски после работы надо тщательно очищать, промывать горячей водой и высушивать. Разрубочный стол следует ежедневно по окончанию работы промывать горячей водой, насухо зачищать специальным скребком и посыпать солью. Мясорубку после использования следует промыть 1%-ным раствором соды, насухо высушить все детали. Кухонные ножи и другие инструменты также промываются 1%-ным раствором соды и высушиваются.

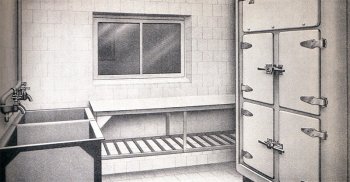

Рыбный цех

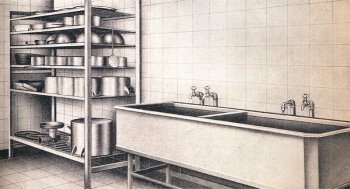

Рыбный цех должен иметь ванны (не менее двух), производственные столы (не менее двух) и разделочные доски, мясорубку, противни, скребки для очистки чешуи, ножи для потрошения рыбы, шкаф с выдвижными ящиками для хранения специй, циферблатные весы и т.п.

Для обработки рыбы используются ванны из нержавеющей стали. Промытая рыба подается на производственный стол или разделочную доску, они также сделаны из нержавеющей стали. Запрещается пользоваться столами с деревянными крышками. Разделочная доска изготавливается из дерева твердой породы и имеет маркировку СР (сырая рыба).

С помощью скребков, ножей рыбу очищают от чешуи, потрошат, нарезают на порционные куски. В рыбном цехе, как и мясном, имеется отдельная мясорубка для приготовления рыбного фарша.

Готовые рыбные полуфабрикаты размещают в противнях, лотках деревянных, выставляют на полки и стеллажи, а впоследствии они передаются в кухню для тепловой обработки.

Отдельный рыбный цех имеется только на крупных предприятиях, в небольших производствах первичную обработку рыбы организуют в мясном цехе, выделяя для этих целей специальное рабочее место персоналу, отдельное оборудование и инвентарь.

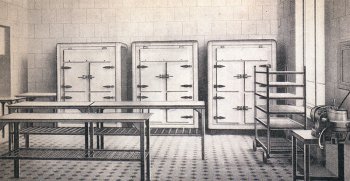

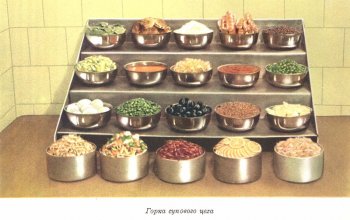

Кондитерский цех

Этот цех имеют лишь крупные производственные организации общественного питания, небольшие предприятия закупают мучные кондитерские изделия у промышленности. Но малое количество мучных кондитерских изделий иногда производят в жарочных шкафах кухонных плит.

В кондитерском цехе должны быть дежи, сита, кастрюли и наплитные котлы, противни и кондитерские листы, венички, выемки, ножи, скалки, стеллажи, весы циферблатные. Кроме того, должны быть установлены в цехе тестомесильная машина, механическая взбивалка, раскаточная машина, ступка, кондитерский варочный котел.

Важно, чтобы помещение кондитерского цеха было сухим, поскольку мука и сахар сильно поглощают влагу. Замешивание теста производится месильными машинами. Большое количество яиц взбивают механическими взбивалками, а небольшое – вручную.

Готовое тесто сдобное и слоеное раскатывают в лист специальной машиной, в небольших производствах делают это вручную с помощью деревянных скалок. Разделывают тесто различными фигурными выемками, сделанными из неокисляющего металла. В кондитерском цехе крышки для столов делают из дерева твердых пород, в отличие от мясного и рыбного цехов, в которых делать это запрещено.

Наряду с мучными изделиями в кондитерском цехе иногда производят тепловую обработку сладких блюд (компотов, киселей, запеканок, пудингов и т.д.), причем подготовка киселей, компотов происходит в овощном цехе, где обрабатываются фрукты и ягоды, или в кухне при изготовлении запеканок и пудингов.

Холодный цех

В холодном цехе готовят закуски и холодные блюда. Предварительную подготовку – мойку и чистку – повар делает в овощном цехе, где ему отведен специальный стол. Точно так же в кухне выделяется рабочее место для повара холодного цеха.

Сделанные полуфабрикаты, гарниры и холодные соусы хранятся при низких температурах в холодильном шкафу. Это позволяет быстро приготовить закуску непосредственно перед подачей. Готовые закуски и холодные блюда размещаются на блюдах, в салатниках, вазах, противнях и устанавливаются на полках стеллажей или в холодильном шкафу. По мере надобности готовые блюда и закуски передаются в торговый зал потребителям.

Для нормальной работы цеха требуются отдельные столы с металлическими крышками для обработки сырых и вареных продуктов; разделочные доски (отдельные для сырых и вареных продуктов); на этих досках делается одна из следующих маркировок: СО, ВО (сырые и вареные овощи), СМ, ВМ (сырое и вареное мясо), СР, ВР (сырая и вареная рыба); мясорубка для вареного мяса, овощерезка для нарезки картофеля и овощей, ветчинорезка, яйцерезка, приспособление для деления масла на порции. Для проверки веса каждой порции продуктов применяются циферблатные весы.

Повара холодного цеха снабжаются полным комплектом поварских и гастрономических ножей для нарезания продуктов.

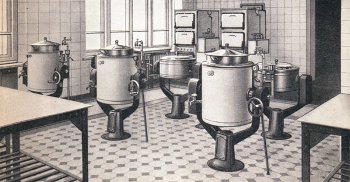

Горячий цех (кухня)

Основным цехом на предприятиях общественного питания является кухня. Здесь доводят до готовности полуфабрикаты, поступающие из заготовочных цехов.

Обстановка кухни представляет собой хорошо налаженный механизм приготовления блюд. В центре помещения находится плита. На производственных столах или разделочных досках производится подготовка полуфабрикатов к тепловой обработке. На кухне установлены два стеллажа: на одном размещается минимальный запас кухонной посуды и инвентаря, а второй предназначается для кратковременного хранения полуфабрикатов, поступивших из заготовочных цехов. В шкафу хранятся инструменты и приправы.

В центре кухни расставлены перекидывающиеся электрокотлы для приготовления блюд и жидких сладких блюд (киселей) и опрокидывающиеся электросковороды для жарки различными способами картошки, мяса, пончиков, пирожков и т.п.

Кухня должна иметь комплект наплитных котлов и кастрюль разных размеров, изготовленных из алюминия или нержавеющей стали, сотейников, карабинов для вторых блюд, карабинов с решетками для рыбы, сковород, противней, кондитерских листов, полный набор поварских ножей, вилок и тяпок, дуршлагов, шумовок, чумичек, черпаков, веселок, лопаток и т.п.

Как и в других цехах, большое внимание должно уделяться санитарно-гигиеническим требованиями при изготовлении пищи.

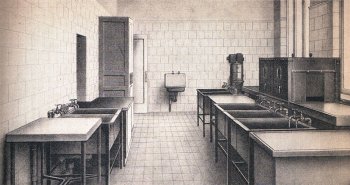

Моечная столовой посуды

Оборудована моечная ваннами из луженой углеродистой стали, алюминия или оцинкованной листовой стали. Моечные ванны имеют различные габариты: длина от 0,5 до 1 м, ширина 0,5-0,7 м и глубина 0,35-0,45 см). Моечная ванна имеет три изолированных отделения, к которым подведена горячая и холодная вода.

Перед мойкой с посуды удаляют остатки пищи с помощью деревянной лопатки или щетки. Затем столовая посуда погружается в первое отделение ванны, где вода имеет температуру 40-45°. Можно добавить в воду немного горчицы или кальцинированной соды. Здесь посуду моют при помощи мочалки. Далее посуда передается во второе отделение, где в воду температурой в 50-60 градусов добавляется раствор хлорной извести. В третьем отделении посуда ополаскивается горячей водой температурой не ниже 90 градусов. Столовую посуду не вытирают, а высушивают в сушильном шкафу или на специальной полке, которая устанавливается около ванны.

Столовые приборы (ложки, ножи и вилки) сначала очищают, а затем моют так же, как и столовую посуду, ополаскивают и насухо вытирают или просушивают в сушильном шкафу.

Стеклянную посуду моют в двух отделениях ванны.

Щетки, тряпки и мочалки, которыми пользуются для мойки посуды, ежедневно промывают, кипятят и сушат, а перед началом работы снова кипятят.

Моечная кухонной посуды

Эта моечная устраивается в отдельном помещении лишь на средних и крупных предприятиях, в мелких же предприятиях моют кухонную и столовую посуду в одном помещении, разделенном перегородкой.

Моечная ванна для кухонной посуды имеет только два отделения: в первом отделении очищенную от остатков пищи посуду моют в воде температурой примерно в 45°, а во втором отделении посуду в течение 2-3 минут промывают проточной водой температурой не ниже 90-95°.

Алюминиевую посуду не следует мыть со щелоком, так как она от этого темнеет.

Нельзя соскабливать пригоревшую к стенкам посуды пищу металлическими инструментами, а нужно налить в посуду теплой воды, чтобы корка отмокла.

Металлические инструменты моют теплым 1%-ным раствором соды.

Мелкие деревянные предметы аккуратно промывают, а затем ошпаривают кипятком.

Салфетки и марлю, через которые процеживают бульон и отжимают сок из ягод и плодов, тщательно моют в горячей воде, а перед использованием их также кипятят.