Вальцевание листа, изготовление обечаек

Процесс вальцевания листового металла представляет собой способ деформации, который производят непрофилированным вращающимся инструментом. Это операция холодной штамповки, при которой металл обретает форму конуса. После обработки таким способом структура заготовки становится плотнее, улучшаются ее основные свойства.

Деформацию металла применяют во многих случаях и для разных материалов. Например, вальцевание является подготовительным этапом для штамповки готового изделия. Эта же технология используется для первичной переработки заготовок.

Такой процедуре может подвергаться не только листовой металл, но и трубы, прутки и другие профили, изделия из резиновых смесей и пластмасс. Важно, чтобы материал был в необходимой мере пластичным.

Вальцовку металла часто применяют для уплотнения, сдавливания и плющения заготовок, для придания им равномерного лоска и толщины. Процесс может протекать и в холодном состоянии, и в нагретом. Возможно нагревание валков и изменение скорости прохождения заготовки.

Сегодня вальцовкой металла занимаются не только на производстве, но и в домашних условиях, для чего используют специальный одноименный инструмент. На предприятиях это большие станки с электро- и гидроприводами. Для ремонтных мастерских более подходят простые конструкции, часто изготовленные своими руками.

Технологический процесс деформации металла данным способом состоит из нескольких этапов:

- Подготовка оборудования — вальцов.

- Прокатка бруска или листа.

- Промежуточный отжиг.

- Обработка заусениц и трещин.

- Завершающий отжиг и прокатка.

Отсутствие заусениц и трещин — одно из главных условий качественного вальцевания. Такие дефекты могут появиться в случае чрезмерно сильного обжима валками бруска либо от неравномерного напряжения и отжига. Выявляют дефекты и устраняют их на четвертом этапе работы после промежуточного отжига. Если этого не сделать и продолжить прокатку, то трещины будут увеличиваться.

Устраняют брак затиранием трещин надфилем и отпиливанием, откусыванием заусениц. Затем, чтобы снять с металла напряжение, заготовку отжигают и продолжают прокатку металла. Образовавшиеся углубления выравниваются.

Особенности процесса вальцовки

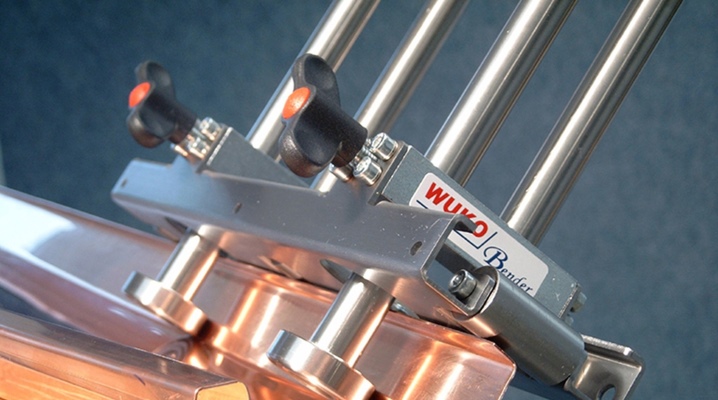

Вальцевание – доступный процесс изготовления всевозможных деталей из металла или отрезков труб необходимого формата. Каждое приспособление для развальцовки трубок имеет свою специфику, но этот процесс используется и для других целей – обработка металлического прута или тонкого листового металла.

Название процесса происходит от примитивного приспособления – специальные вальцы довольно просты по конструкции и в работе, зато дают обширный радиус закругления заготовок. Промышленное производство предполагает использование ковочных вальцов (валков), через которые проходит отрезок металла.

Правильное использование инструмента гарантирует качественную и равномерную деформацию по заданной окружности или под определенным углом. Например, можно получить заготовку правильной цилиндрической формы или завиток для кованых ворот, используя вальцы для профильной трубы своими руками.

Вальцы подбирают по толщине металлического изделия, нередко требуется вальцы большого радиуса. Не только сталь становится пластичной при обработке указанными выше приспособлениями. Подобным способом деформируют пластмассу, полимерные материалы и некоторые прутковые и листовые и металлы:

- алюминий;

- черный металл;

- мягкие сплавы;

- оцинковка.

Вальцовкой также называют прокатку трубы на специальном станке с целью получения гнутой заготовки

Внимание! Сегодня гибка труб и вальцевание – распространенная услуга, но этот процесс можно освоить самостоятельно при наличии удобного в использовании приспособления. Такие навыки применимы в разных народных сферах и промышленном производстве, при изготовлении сварных конструкций – лестниц, ворот, мебели.

Наиболее распространенные способы формовки металлических изделий после прокатки профильной трубы:

- растяжение;

- гнутьё;

- наматывание;

- развальцовка отверстий.

Процесс предполагает закрепление трубы в просвете, используя расширение, и диаметр трубы должен быть меньше отверстия. Для надежности соединения применяется вальцовочное оборудование. Но это понятие подразумевает разные процессы:

- Вальцовку как способ изменения ширины входного отверстия, просвета или диаметра трубы при термической обработке и сварке.

- Вальцевание изгибов труб.

- Завальцовка как метод уменьшения диаметра.

- Вальцовка отрезка бесшовного трубопровода.

- Развальцовка заготовки для изменения диаметра трубы (увеличение).

Внимание! Без опыта вальцовка труб – непростая задача, и при чрезмерном усилии металл потеряет пластичность и может треснуть, появятся другие признаки разрушения.

Это интересно: Хромирование – декоративное покрытие металла хромом: технология, виды

Характеристика процесса вальцевания

Принципиальная особенность вальцовки листового металла состоит в том, что процесс деформирования происходит по всей контактной поверхности. Это немного снижает производительность, но повышает стойкость прокатных рабочих валиков. К преимуществам вальцовки металла можно отнести:

- Снижение эксплуатационных расходов на оснастку и оборудование.

- Увеличение эксплуатационного срока инструментов и станков.

- Эффективное использование в условиях единичного и мелкосерийного производства.

- Снижение потерь от брака.

- Низкую стоимость вальцовочной машины в сравнении с гидравлическим или механическим прессом. Затраты на ее приобретение окупаются в течение полугода активного использования.

В процессе выполнения вальцовки оператор может изменять скорость деформирования металла. При других формовочных операциях штамповки это не всегда возможно.

Вальцовку листа металла можно выполнять в нескольких вариантах:

- в поперечном направлении подачи заготовки;

- в продольном направлении;

- при винтовой подаче.

Первый вариант используется для получения коротких труб, второй — длинных.

Процесс листовой вальцовки характеризуется следующими особенностями:

- Деформирование производится крутящим моментом, а не усилием. Значение крутящего момента зависит от условий контактного трения, диаметра рабочих валиков и физико-математических характеристик материала.

- При выполнении операции скорость вальцовки не влияет на энергетические затраты, напротив, при увеличении показателя рабочее усилие процесса снижается.

- Трение между валками напрямую зависит от поверхности. Снижение шероховатости приводит к снижению трения. Поэтому при постоянной эксплуатации вальцовочных машин необходимо периодически шлифовать поверхность оснастки.

При вальцовке стального изделия до 6 мм толщиной исходный металл обрабатывается в холодном состоянии. Если работают с деталями из толстолистового материала, применяют предварительный подогрев. Вальцовочную машину в таких случаях устанавливают возле печей с безокислительной нагревательной системой. Благодаря этому процесс образования поверхностной окалины снижается.

Если производят деформацию горячекатаного листового проката, перед вальцеванием правят лист. Это оговаривается техническими требованиями ГОСТа.

Вальцевание листового металла

Заготовки такого типа легко поддаются обработке. В результате вальцовки листам можно придать любую форму: цилиндра, конуса, трубы, желоба. В процессе работы заготовка пропускается между специальными валами, равномерно деформируется и принимает форму цилиндра. В таком виде она подходит для дальнейшей обработки на станке.

Для работы мы применяем специальные гибочные вальцы с различным типом привода. Наши технологии позволяют нам изготавливать даже нестандартные изделия больших диаметров.

Типы вальцовочных станков

Используемое при вальцевании оборудование отличается простотой и универсальностью, поэтому для домашнего использования его можно изготовить собственноручно. Производственные цеха оснащают серийными моделями вальцов, которые сегодня на рынке представлены в большом ассортименте.

Все станки в зависимости от количества валков делят на четырех-, трех- и двухвалковые. Трехвалковые бывают симметричными и асимметричными. У четырехвалковых станков имеется дополнительный вал, что упрощает процесс вальцевания. Все элементы надежно сцеплены между собой, что сводит к минимуму вероятность выскальзывания листового материала и увеличивает скорость обработки.

По типу используемого привода вальцы бывают:

- гидравлические;

- ручные;

- электрические.

Вальцы с ручным приводом очень простые по конструкции. Такое устройство не требует дополнительного питания для работы и имеет такие преимущества:

- надежность;

- компактность и мобильность;

- невысокая стоимость;

- простота обслуживания и эксплуатации.

К минусам оборудования этого типа можно отнести:

- невозможность использования при вальцевании изделия из металла более 2 мм толщиной;

- невысокая производительность;

- для гибки листовой заготовки понадобится приложить значительные физические усилия.

Станки, оснащенные электрическим приводом, более эффективны. На них можно обрабатывать листовые металлические изделия значительной толщины.

Вальцы, работающие от гидравлического привода, самые мощные. Устройство такого типа отличается большими габаритами. Как правило, такое оборудование устанавливают на промышленных предприятиях.

Обзор типов вальцовки

Так как разные сферы применения вальцовки предполагают работу с различными видами материала и для различных целей, сам процесс также имеет множество типов.

В зависимости от направления подачи листа в процессе обработки, необходимого для получения детали нужной конфигурации, выделяют три типа вальцевания:

- поперечное — длинные элементы незамкнутого трубного проката обрабатывают, подавая материал именно в таком направлении;

- продольное — обрабатывают короткие элементы и заготовки незамкнутых труб;

- винтовое — таким образом могут деформироваться изделия, не предназначенные для дальнейшей сварки стыка.

Для работы с различными по форме и структуре материалами используются разные типы оборудования. Они отличаются по типу конструкции, предназначению и техническим возможностям и включают три основных вида:

- Ручные станки — недорогое, простое в обслуживании мобильное оборудование. Обработка металла ручным способом возможна, только если его толщина не превышает 2 мм, но и для этого могут потребоваться существенные физические усилия.

- Электрические станки — эффективные установки, основные параметры которых зависят от мощности силового мотора. Сниженная мобильность компенсируется возможностью обрабатывать материалы толщиной 4-6 мм. Такие станки устанавливают в цехах крупных предприятий, так как значительные энергозатраты полностью окупаются лишь при условии массового производства.

- Гидравлические станки — самые мощные и габаритные из установок для вальцовки, поэтому применяются в условиях электрической, машиностроительной и судостроительной промышленности. Позволяют обрабатывать материалы до 10 мм толщиной. Вальцовка на таких станках осуществляется при помощи современного компьютерного управления.

Составные части вальцов

Вальцовочное оборудование бывает двух типов:

- станки с нажимным валиком, чаще всего расположенным посередине;

- установки с инструментом, размещенным эксцентрично.

Первый тип применяют для вальцовки толстого металла. Второй вариант используется при деформировании заготовок не более 2,5 мм.

В рассматриваемом оборудовании существенным различием является взаимное расположение валков: симметричное либо асимметричное. Более универсальными являются асимметричные машины. Они используются не только для свертки цилиндров, но и для разнообразного оформления кромки.

На практике чаще применяется схема с тремя симметрично расположенными валками, так как при обслуживании она более технологична. Такого типа вальцовочный станок с внешним приводом имеет следующие узлы:

- электродвигатель;

- клиномерную передачу или редуктор;

- вал с размещенным на нем основным валком;

- боковые стойки с узлами из подшипников: в быстроходных вальцах используют подшипники качения, а для мощности оборудования — скольжения;

- два приводных нижних валка;

- станина с двумя опорными стойками;

- защитный кожух для приемки полуфабриката при работе станка;

- система управления вальцами.

Регулируются технологические параметры оборудования изменением величины зазора между валками. В ручных моделях это выполняется с помощью винтового или храпового механизма, в автоматических станках — программно.

Изготовление листогибочного оборудования собственноручно

Чтобы собрать станок для обработки листового металла, необходимо наличие определенных навыков, расходный материал и инструменты.

Первое, что понадобится — составить самостоятельно или найти в интернете чертеж. Далее можно приступить к подготовке материалов и к сборке конструктивных узлов, к которым относятся:

- рама вальцов;

- боковые стойки;

- стальные валки (их диаметр и количество зависит от того, какой мощности будет устройство);

- рукоятка, приводящая нижние валки в движение;

- приводной узел (зубчатый или цепной), который обеспечивает синхронное вращение нижних валков;

- нажимной узел пружинного типа.

Начинают сборку вальцов с изготовления рамы. Ее можно сварить из толстых стальных заготовок согласно размерам, указанным в чертежах. Для боковых стоек подойдут мощные швеллеры из низкоуглеродистой стали, которые крепятся к раме при помощи сварки.

На одной из стоек фиксируются элементы приводного узла, для чего предусмотрены специальные отверстия. После монтирования боковых стоек в подшипниковые узлы устанавливаются валки. Их необходимо параллельно выставить и окончательно зафиксировать остальные узлы.

Вальцевание широко востребовано благодаря своим неоспоримым преимуществам. Так как это метод холодной деформации, в процессе обработки материал не подвержен действию высокой температуры. Такая особенность оставляет без изменений свойства материалов. Операция вальцевания дает возможность получить точную заготовку, полноценную деталь или декоративный элемент.

Завальцовка: описание, особенности технологии, используемые инструменты

Завальцовка – метод холодной деформации, в результате которого материал не подвергается воздействию высоких температур. Следовательно, свойства и структура материала не изменяются, что является одним из преимуществ такой обработки.

Описание

Завальцовка кромок – это технологическая операция, в результате которой пластической деформации подвергаются края листовых материалов или концы труб и других цилиндрических заготовок. Данный процесс приводит к изменению геометрической формы, но никоим образом не влияет на свойства используемого материала. Операция завальцовки труб выполняется с целью уменьшения их исходного диаметра или подготовки концов трубок к дальнейшему соединению.

Процесс может осуществляться как с помощью ручного инструмента, так и на специальных станках. Метод позволяет получать качественно обработанные края за малый промежуток времени, а также трубы любого нужного диаметра, в том числе и нестандартных размеров.

Завальцевать кромки листового металла бывает необходимо, когда предусматривается его дальнейшее использование, например, в качестве кровельного материала. В этом случае по периметру листа выполняются одинарные или двойные фальцы путем завальцовки кромки. Фальцы служат для надежного соединения листов между собой. Так называемая фальцевая кровля применяется на малоэтажных зданиях различного назначения. При этом кровельный металл для предотвращения его коррозии покрывается специальным полимерным составом.

Также метод завальцовки широко применяется для обработки кромок керамической плитки, керамогранита и других отделочных материалов. Он позволяет сгладить углы и острые грани, которые неизбежны при резке плитки. Специальное оборудование позволяет качественно и быстро обработать кромку любой конфигурации, тем самым обеспечив безопасность выполнения плиточных работ.

Матрица оборудования, предназначенного для завальцовки, может иметь различный профиль. Поэтому важно не только правильно подобрать приспособление для обработки заготовки или готового изделия, но и тщательно изучить рабочий чертеж, в котором указан уже непосредственно профиль завальцовки. Соединение деталей способом развальцовки получило широкое применение в области приборостроения.

Она позволяет получить повышенную прочность и герметичность готовых изделий, а также придать им современный внешний вид, что также немало важно.

Особенности технологии

Гвозди используются для крепления различных материалов. Но стоит обратить внимание на конструкцию шиферного гвоздя, верхний колпачок которого изготавливается методом жесткой завальцовки. Материалом для колпачка служит тонколистовая, имеющая оцинкованное покрытие, сталь. В результате нижний край колпачка способен четко повторить очертания поверхности волнообразного материала, обеспечив герметичность в точке его установки.

Завальцовка тонких труб – это процесс пластической деформации ее торцевой части, направленный на получение неразъемной заглушки. Такая операция особенно востребована при ремонте трубок бытовых холодильников и кондиционеров. Технология выполнения заключается в образовании глухого торца с уменьшением или без изменения диаметра трубки путем загиба ее кромки внутрь. Загнутый край обжимается, а затем завальцовывается вручную или на специальных станках.

Проще всего выполнять завальцовку тонкостенных труб, изготовленных из пластичных материалов, таких как медь, алюминий или низкоуглеродистая сталь. Но процедура предусматривает ряд технологических особенностей.

- Участок трубы, подвергаемый завальцовке, необходимо слегка подогреть. Это позволит увеличить пластичность материала, существенно снизить риск его разрыва, а также исключить упрочнение металла.

- Если операция выполняется на станке, то следует увеличить скорость деформирующего инструмента на начальном этапе, пока заготовка горячая, и постепенно снижать ее по мере остывания материала трубы.

В домашних условиях завальцовку труб проводят, используя обычный молоток. Это грубая операция, которая способна привести к повреждению металла и деформации заготовки. Она возможна лишь при толщине стенки трубы от 1,5 до 2,0 мм. Технология завальцовки шлангов высокого давления предусматривает использование специальных приспособлений и оборудования.

Прессниппель плотно вставляется внутрь шланга, поверх надевается металлическая муфта, обжатие которой происходит при помощи гидравлического станка или матрицы. Шланг местом обжима вставляется в губки станка, подкачивается ручка насоса. Метод шарнирной завальцовки подшипника в корпус широко используется в машиностроении. Процесс может осуществляться с применением различных технологий, из которых наиболее распространены такие.

- Сплошная завальцовка позволяет избежать разрыва металла по окружности при его смещении. Перед тем, как приступить непосредственно к процессу, на корпусе выполняют кольцевые канавки V-образной формы, глубина и угол которых зависят от диаметра наружной обоймы подшипника. Сама операция выполняется кольцевым пуансоном.

- Завальцовка шариками, помещенными в V-образную канавку. Шарики совершают обкат по канавке под нагрузкой, при этом металл корпуса переходит в пластическое состояние, легко деформируясь и завальцовывая подшипник. Именно этот метод применяется в производстве двигателей для авиационной промышленности.

Для завальцовки кромок автомобильных дверей существует множество приспособлений. Технология здесь довольно проста и часто применяется при выполнении ремонтных работ: отдельные элементы дверной конструкции надежно соединяются между собой путем загибания их краев.

Используемое оборудование

Токарный станок используется для завальцовки труб, изготовленных из пластичных материалов. Для выполнения этой операции станок снабжается специальными вальцами небольшого размера и патроном для закрепления заготовки. Также на токарном станке завальцовывают кромки листового металла, плитки.

В домашних условиях для развальцовки труб удобно использовать такое приспособление, как специальные клещи. Их можно приобрести готовыми в торговой сети или сделать самостоятельно, взяв за основу старый трубный ключ.

Также создано немало разновидностей приспособлений для завальцовки автомобильных дверей.

Машина для завальцовки алюминиевых туб действует по принципу закаточной машинки для консервирования. Внешне она чем-то похожа на кофемолку, состоит из двух цилиндрических картриджей и ручки.

Инструмент для завальцовки:

- механический завальцовщик обеспечивает хорошее качество, обрабатывая трубу одновременно несколькими валиками из легированной стали;

- миниатюрные вальцы с винтовой подачей;

- простые клещи с увеличенным плечом рычага;

- аппарат ручной для завальцовки спрея позволяет осуществлять процесс непосредственно на флаконе;

- наконечник троса для троссового привода – уникальное приспособление, применяемое в автомобильной промышленности.

Завальцовка края трубки на токарном станке представлена в видео далее.

Вальцовка листового металла: особенности процесса

Вальцовка — процесс гибки металла под давлением, в результате которого изделие приобретает цилиндрическую форму. Эту технологию используют на протяжении многих столетий, и за время своего существования она значительно усовершенствовалась. Появились новые инструменты, облегчающие процесс деформации твёрдых материалов.

Область применения

Процесс вальцевания листового металла представляет собой способ деформации, который производят непрофилированным вращающимся инструментом. Это операция холодной штамповки, при которой металл обретает форму конуса. После обработки таким способом структура заготовки становится плотнее, улучшаются ее основные свойства.

Деформацию металла применяют во многих случаях и для разных материалов. Например, вальцевание является подготовительным этапом для штамповки готового изделия. Эта же технология используется для первичной переработки заготовок.

Такой процедуре может подвергаться не только листовой металл, но и трубы, прутки и другие профили, изделия из резиновых смесей и пластмасс. Важно, чтобы материал был в необходимой мере пластичным.

Вальцовку металла часто применяют для уплотнения, сдавливания и плющения заготовок, для придания им равномерного лоска и толщины. Процесс может протекать и в холодном состоянии, и в нагретом. Возможно нагревание валков и изменение скорости прохождения заготовки.

Сегодня вальцовкой металла занимаются не только на производстве, но и в домашних условиях, для чего используют специальный одноименный инструмент. На предприятиях это большие станки с электро- и гидроприводами. Для ремонтных мастерских более подходят простые конструкции, часто изготовленные своими руками.

Технологический процесс деформации металла данным способом состоит из нескольких этапов:

- Подготовка оборудования — вальцов.

- Прокатка бруска или листа.

- Промежуточный отжиг.

- Обработка заусениц и трещин.

- Завершающий отжиг и прокатка.

Отсутствие заусениц и трещин — одно из главных условий качественного вальцевания. Такие дефекты могут появиться в случае чрезмерно сильного обжима валками бруска либо от неравномерного напряжения и отжига. Выявляют дефекты и устраняют их на четвертом этапе работы после промежуточного отжига. Если этого не сделать и продолжить прокатку, то трещины будут увеличиваться.

Устраняют брак затиранием трещин надфилем и отпиливанием, откусыванием заусениц. Затем, чтобы снять с металла напряжение, заготовку отжигают и продолжают прокатку металла. Образовавшиеся углубления выравниваются.

Характеристика процесса вальцевания

Принципиальная особенность вальцовки листового металла состоит в том, что процесс деформирования происходит по всей контактной поверхности. Это немного снижает производительность, но повышает стойкость прокатных рабочих валиков. К преимуществам вальцовки металла можно отнести:

- Снижение эксплуатационных расходов на оснастку и оборудование.

- Увеличение эксплуатационного срока инструментов и станков.

- Эффективное использование в условиях единичного и мелкосерийного производства.

- Снижение потерь от брака.

- Низкую стоимость вальцовочной машины в сравнении с гидравлическим или механическим прессом. Затраты на ее приобретение окупаются в течение полугода активного использования.

В процессе выполнения вальцовки оператор может изменять скорость деформирования металла. При других формовочных операциях штамповки это не всегда возможно.

Вальцовку листа металла можно выполнять в нескольких вариантах:

- в поперечном направлении подачи заготовки;

- в продольном направлении;

- при винтовой подаче.

Первый вариант используется для получения коротких труб, второй — длинных.

Процесс листовой вальцовки характеризуется следующими особенностями:

- Деформирование производится крутящим моментом, а не усилием. Значение крутящего момента зависит от условий контактного трения, диаметра рабочих валиков и физико-математических характеристик материала.

- При выполнении операции скорость вальцовки не влияет на энергетические затраты, напротив, при увеличении показателя рабочее усилие процесса снижается.

- Трение между валками напрямую зависит от поверхности. Снижение шероховатости приводит к снижению трения. Поэтому при постоянной эксплуатации вальцовочных машин необходимо периодически шлифовать поверхность оснастки.

При вальцовке стального изделия до 6 мм толщиной исходный металл обрабатывается в холодном состоянии. Если работают с деталями из толстолистового материала, применяют предварительный подогрев. Вальцовочную машину в таких случаях устанавливают возле печей с безокислительной нагревательной системой. Благодаря этому процесс образования поверхностной окалины снижается.

Если производят деформацию горячекатаного листового проката, перед вальцеванием правят лист. Это оговаривается техническими требованиями ГОСТа.

Типы вальцовочных станков

Используемое при вальцевании оборудование отличается простотой и универсальностью, поэтому для домашнего использования его можно изготовить собственноручно. Производственные цеха оснащают серийными моделями вальцов, которые сегодня на рынке представлены в большом ассортименте.

Все станки в зависимости от количества валков делят на четырех-, трех- и двухвалковые. Трехвалковые бывают симметричными и асимметричными. У четырехвалковых станков имеется дополнительный вал, что упрощает процесс вальцевания. Все элементы надежно сцеплены между собой, что сводит к минимуму вероятность выскальзывания листового материала и увеличивает скорость обработки.

По типу используемого привода вальцы бывают:

- гидравлические;

- ручные;

- электрические.

Вальцы с ручным приводом очень простые по конструкции. Такое устройство не требует дополнительного питания для работы и имеет такие преимущества:

- надежность;

- компактность и мобильность;

- невысокая стоимость;

- простота обслуживания и эксплуатации.

К минусам оборудования этого типа можно отнести:

- невозможность использования при вальцевании изделия из металла более 2 мм толщиной;

- невысокая производительность;

- для гибки листовой заготовки понадобится приложить значительные физические усилия.

Станки, оснащенные электрическим приводом, более эффективны. На них можно обрабатывать листовые металлические изделия значительной толщины.

Вальцы, работающие от гидравлического привода, самые мощные. Устройство такого типа отличается большими габаритами. Как правило, такое оборудование устанавливают на промышленных предприятиях.

Составные части вальцов

Вальцовочное оборудование бывает двух типов:

- станки с нажимным валиком, чаще всего расположенным посередине;

- установки с инструментом, размещенным эксцентрично.

Первый тип применяют для вальцовки толстого металла. Второй вариант используется при деформировании заготовок не более 2,5 мм.

В рассматриваемом оборудовании существенным различием является взаимное расположение валков: симметричное либо асимметричное. Более универсальными являются асимметричные машины. Они используются не только для свертки цилиндров, но и для разнообразного оформления кромки.

На практике чаще применяется схема с тремя симметрично расположенными валками, так как при обслуживании она более технологична. Такого типа вальцовочный станок с внешним приводом имеет следующие узлы:

- электродвигатель;

- клиномерную передачу или редуктор;

- вал с размещенным на нем основным валком;

- боковые стойки с узлами из подшипников: в быстроходных вальцах используют подшипники качения, а для мощности оборудования — скольжения;

- два приводных нижних валка;

- станина с двумя опорными стойками;

- защитный кожух для приемки полуфабриката при работе станка;

- система управления вальцами.

Регулируются технологические параметры оборудования изменением величины зазора между валками. В ручных моделях это выполняется с помощью винтового или храпового механизма, в автоматических станках — программно.

Изготовление листогибочного оборудования собственноручно

Чтобы собрать станок для обработки листового металла, необходимо наличие определенных навыков, расходный материал и инструменты.

Первое, что понадобится — составить самостоятельно или найти в интернете чертеж. Далее можно приступить к подготовке материалов и к сборке конструктивных узлов, к которым относятся:

- рама вальцов;

- боковые стойки;

- стальные валки (их диаметр и количество зависит от того, какой мощности будет устройство);

- рукоятка, приводящая нижние валки в движение;

- приводной узел (зубчатый или цепной), который обеспечивает синхронное вращение нижних валков;

- нажимной узел пружинного типа.

Начинают сборку вальцов с изготовления рамы. Ее можно сварить из толстых стальных заготовок согласно размерам, указанным в чертежах. Для боковых стоек подойдут мощные швеллеры из низкоуглеродистой стали, которые крепятся к раме при помощи сварки.

На одной из стоек фиксируются элементы приводного узла, для чего предусмотрены специальные отверстия. После монтирования боковых стоек в подшипниковые узлы устанавливаются валки. Их необходимо параллельно выставить и окончательно зафиксировать остальные узлы.

Вальцевание широко востребовано благодаря своим неоспоримым преимуществам. Так как это метод холодной деформации, в процессе обработки материал не подвержен действию высокой температуры. Такая особенность оставляет без изменений свойства материалов. Операция вальцевания дает возможность получить точную заготовку, полноценную деталь или декоративный элемент.

Что такое вальцовка металла

Вальцовка листового металла — это формоизменяющая операция холодной штамповки, которая производится вращающимся непрофилированным инструментом.

Вальцовка листового металла (реже упоминается термин «вальцевание») относится к числу формоизменяющих операций холодной штамповки, которая производится вращающимся непрофилированным инструментом. Для вальцевания сплошного объемного проката используется предварительный нагрев заготовок, в остальных случаях деформирующей обработке подвергается холодный металл.

Область применения листовой вальцовки

Вальцовка листовой стали — удобный и малоэнергоемкий способ получения пространственных изделий типа конусов или незамкнутых цилиндров из плоских исходных заготовок. По сравнению с иными технологиями производства изделий типа тел вращения (в частности, прессованием или вытяжкой) процессы вальцовки листового металла обеспечивают:

- Снижение эксплуатационных расходов на оборудование и оснастку.

- Повышение долговечности инструмента и станков.

- Сокращение времени на переналадку.

- Возможность эффективного использования в условиях мелкосерийного и единичного производства.

- Упрощение регламентных и ремонтных работ.

- Управление производительностью оборудования.

- Резкое снижение потерь от брака.

Внедрение процессов вальцовки металла с использованием в качестве исходных заготовок листа или полосы доступно не только небольшим производствам, но даже ремонтным мастерским, а также домашним мастерам. Как будет показано далее, кинематические схемы и конструкция вальцовочных станков для обработки листового материала весьма просты, а для их привода в некоторых случаях не требуется наличие внешних источников энергии.

Принципиальной особенностью вальцовки листового металла является то, что деформирование происходит не одновременно по всей контактной поверхности инструмента. Это хоть и вызывает некоторое снижение производительности оборудования, на самом деле способствует повышению стойкости рабочих прокатных валков. Дело в том, что во время вальцовки деформирующее усилие концентрируется не в точке или прямой (как, например, при вытяжке), а равномерно распространяется по всей поверхности соприкосновения валков с металлом. Поэтому удельные усилия процесса весьма невелики, а для изготовления инструмента не требуется применения дорогих инструментальных сталей.

Любая вальцовочная машина по стоимости существенно меньше гидравлического или механического пресса, а потому окупается уже в течение полугода своего активного использования. Одновременно увеличивается и долговечность: усилие вальцовки нарастает плавно и постепенно, по мере вхождения в зону деформации все новых и новых участков заготовки. Поэтому ударного характера возникновения рабочих нагрузок при вальцовке (даже в холодном состоянии) не наблюдается.

В практике эксплуатации вальцовочных станков никогда не возникает проблем с износом инструмента, поскольку поверхность валков имеет гладкий характер. Соответственно переналадка может сводиться лишь к замене валков на оснастку с иным значением диаметра.

Важно, что в процессе выполнения вальцовки оператор может изменять скорость деформирования металла, что не всегда возможно при других формовочных операциях листовой штамповки. Такое изменение снижает потери от брака.

Таким образом, вальцовка — это экономически выгодная технология обработки давлением листовых заготовок из высокопластичных металлов и сплавов.

Основные характеристики процесса

- В продольном направлении подачи заготовки.

- В поперечном направлении подачи заготовки.

- При винтовой (спиральной) подаче.

Соответственно, в первом случае вальцовка металла применяется для получения длинных незамкнутых труб, а во втором — коротких. Результатом винтовой вальцовки является свертка труб, не требующих впоследствии сварной герметизации стыка.

Вальцовка стальных изделий исходной толщиной до 4…6 мм обычно производится без нагрева исходного металла. Однако при формообразовании деталей из толстолистового материала, а также сплавов с низкой пластичностью (в частности, на основе титана), применяется предварительный подогрев до температур 250…300 0 С. В таких случаях вальцовочная машина устанавливается рядом с нагревательной печью. Нагревательная атмосфера в таких печах — безокислительная, что снижает процессы образования поверхностной окалины. Впрочем, при малых радиусах вальцовки окалина частично осыпается уже в процессе деформирования на вальцовочном оборудовании.

Типовой процесс вальцовки листового металла включает в себя следующие переходы:

- Подачу листа в захватную зону рабочего инструмента.

- Выставление значений рабочего зазора между валками.

- Прокатку плоской заготовки между инструментом в заданном направлении деформирования.

- Извлечение полуфабриката из рабочих валков и закатку одной из кромок обрабатываемой заготовки (выполняется для того, чтобы значение радиуса кривизны детали было одинаковым по всему ее диаметру).

При деформации горячекатаного листового проката перед вальцовкой производится правка листа. Это связано с увеличенными значениями допусков на неплоскостность поверхности такого металлопроката, что специально оговаривается техническими требованиями ГОСТ 16523. Правка обязательна также для холоднокатаного проката, если его толщина превышает 4 мм.

Силовые характеристики процесса листовой вальцовки определяются следующими особенностями:

- Деформирование производится не усилием, а крутящим моментом, значения которого зависят от физико-механических характеристик обрабатываемого материала, диаметра рабочих валков и условий контактного трения;

- Скорость вальцовки практически не оказывает влияние на энергетические затраты при выполнении операции; более того, повышение скорости вращения валков даже несколько снижает рабочее усилие процесса.;

- Трение между валками зависит от состояния их поверхности: при снижении шероховатости оно также снижается. Поэтому при постоянной эксплуатации вальцовочных машин требуется периодическая шлифовка поверхности оснастки (особенно, если вальцуется горячекатаный прокат, либо толстолистовые изделия);

- Вальцевание высокоуглеродистых сталей, а также сплавов алюминия с марганцем часто сопровождается явлением упругого пружинения материала. Относительно вальцовки оно не так заметно, как при гибке, однако во многих случаях требует повторного деформирования.

Диапазон технологических возможностей листовой вальцовки следующий:

- Длина вальцуемого проката, мм — до 12000.

- Толщина, мм — до 60.

- Частота вращения рабочих валков (для приводного оборудования), мин -1 — до 40.

- Практически достигаемая скорость непрерывной вальцовки, м/мин — до 8…10.

- Диаметр рабочих валков, мм — до 500.

Возможности вальцовочных станков с ручным приводом скромнее, но также достаточны для единичного производства операций свертки листа по необходимым значениям радиусов готовых деталей.

Машины для листовой вальцовки

Практическое применение нашли два исполнения вальцовочного оборудования — станки с нажимным валком (он обычно располагается посредине) и с эксцентрично размещенным инструментом. Первый тип применяется для толстолистовой вальцовки, а второй — для ротационного деформирования заготовок толщиной не более 2…2,5 мм.

Конструктивно такие станки различаются также по количеству рабочих валков. Обычно они устанавливаются горизонтально, хотя в некоторых неприводных моделях для деформирования небольших по размеру заготовок возможны и вертикальные машины, не требующие много места для своей установки.

Существенным различием в рассматриваемом оборудовании является и взаимное расположение рабочих валков: оно может быть симметричным и асимметричным. Асимметричные вальцовочные машины считаются более универсальными, поскольку с их помощью можно получать не только свертку цилиндров, но и разнообразное оформление их кромок (в частности, изгиб краев у детали). Именно на листогибочных вальцах с симметрично размещенными валками деформируют толстолистовые заготовки. Тем не менее, схема с тремя симметрично расположенными валками более технологична при обслуживании, а потому на практике применяется чаще.

Такой вальцовочный станок с внешним приводом включает в себя следующие узлы:

- Электродвигатель (для особо мощных типоразмеров применяются приводы на основе двигателей постоянного тока).

- Редуктор или клиноременную передачу (применительно к вальцам с регулируемой скоростью вращения в схему дополнительно встраивается вариатор).

- Вал, на котором размещается основной (нажимной) валок.

- Боковые стойки с подшипниковыми узлами. Для мощного оборудования используются подшипники скольжения, а в быстроходных вальцах — качения.

- Два нижних приводных валка. При симметричной схеме их оси с торца образуют с осью нажимного валка равносторонний треугольник, при асимметричной схеме ось одного из нижних валков располагается с небольшим смещением относительно оси верхнего валка, а нижняя устанавливается на расстояние, несколько превышающее межосевое. Этим исключается прогиб заготовки при ее вальцевании.

- Станину, на которой устанавливаются две опорные стойки.

- Защитный кожух, который при работе станка выполняет также функцию приемки полуфабриката, выходящего из технологического зазора между валками.

- Систему управления вальцами.

Регулировка технологических параметров оборудования для вальцовки листов производится изменением величины зазора между валками. В автоматических станках это выполняется программно, в процессе предварительной настройке, а в ручных моделях — при помощи храпового или винтового механизма, смонтированного в одной из боковых стоек.

Любая вальцовочная машина отечественного производства, предназначенная для работ с листовым металлом, маркируется начальной буквой И, и четырьмя цифрами. Две первые указывают на тип привода подвижного валка (механический или гидравлический), а две вторых — на основные технологические параметры оборудования: ширину и толщину листа.

Основные технические характеристики некоторых типоразмеров данного оборудования сведены в таблицу:

Процесс вальцовки металла: назначение и применение

Вальцеванием называется обработка металла давлением, в результате чего он обретает цилиндрическую или конусообразную форму. Это разновидность холодной штамповки, после которой заготовка деформируется в соответствии с заданными параметрами.

Операция применяется к металлическим листам и трубам. Используются станки со специальным инструментом — вальцами, которые оказывают давление на обрабатываемый материал.

Понять, что такое вальцовка листового металла, несложно: между вращающимися, горизонтально расположенными цилиндрами пропускается лист. Под воздействием давления он сворачивается. При необходимости обработка повторяется многократно.

В случае с трубами вальцовочная операция выполняется на трубогибных станках. Задача — увеличение диаметра (радиальное деформирование) с одной или двух сторон. Распространенный пример — трубки для пылесоса, легко и быстро собираемые в единую конструкцию.

Особенности процесса вальцовки металла

Вальцевание применяется для труб и листового металла следующих видов:

- нержавеющая сталь (некоторые сорта);

- алюминий и медь, а также сплавы, полученные на их основе;

- оцинкованная сталь;

- углеродистые стальные сплавы.

Лист сворачивается в конус или цилиндр, после чего становится заготовкой для штамповки конечного изделия. Подобным образом получают круглые и овальные конфигурации, а также изготавливают желоба.

Различают такие технологические процедуры, как завальцовка и развальцовка. Применяются в отношении концов труб с целью изменения их геометрической формы или диаметра. Это позволяет использовать их для изготовления сборных конструкций: коллекторов, других трубопроводных систем, теплообменников.

Пластическое деформирование достигается за счет механического воздействия. Оборудование может не иметь вальцов — это зависит от требований, предъявляемых к изделию.

Инструменты

Листы обрабатываются с помощью станков для вальцовки листового металла. Они имеют два, три или четыре длинных вращающихся цилиндра, расположенных на разных уровнях. Расстояния между ними регулируются, также можно устанавливать вальцы разных диаметров. Это позволяет менять сечение и конфигурацию изделий. Лист подается в прямом направлении и за счет давления обретает требуемую форму. Рабочие поверхности цилиндров подвергаются механическим нагрузкам, поэтому изготавливаются из стали повышенной прочности.

Завальцевать трубу из меди или другого гибкого металла можно с помощью клещей. Для развальцовки применяется инструмент в виде конусного элемента, раздвигающего конец до требуемого диаметра. Необходимо соблюдать осторожность, чтобы не допустить надрыва материала.

Чтобы изогнуть трубку под определенным углом или радиусом, используются станки иного типа. Такое оборудование для вальцовки труб представляет собой набор вращающихся валков с пазами для прохождения заготовки.

Технология

Цель вальцевания листового металла — деформация листа с помощью прокатного оборудования вдоль заданного направления для придания круглой или овальной формы. Станок настраивается с учетом толщины материала и требуемого диаметра изделия. Предусмотрены следующие этапы:

- фиксация заготовки в неподвижном состоянии;

- захват ее вальцами, вращающимися в противоположных направлениях;

- равномерное и постепенное деформирование листа, при необходимости — в несколько приемов.

Такая технология вальцовки листового металла сохраняет внутреннюю структуру. Конечный продукт обретает механическую прочность.

Трубы обрабатываются по аналогичному принципу, но отличается оборудование. Это трехроликовые станки, обеспечивающие аккуратность и точность сгиба. Необходимо правильно рассчитать усилие, чтобы не нарушить структуру металла, не допустить его утончения или надрыва.

Применение вальцевания

Технология используется в промышленных и домашних условиях.

Сферы применения вальцовки металла:

- изготовление рекламных конструкций (щитов, стендов, демонстрационных тумб);

- промышленное производство;

- коммунальное хозяйство;

- строительство, машиностроение и другие отрасли.

В зависимости от поставленных задач выполняется вальцовка конуса из листового металла, цилиндрических и овальных конструкций, продольных желобов. Преимущество услуги в том, что ее цена ниже, чем других методов обработки.

Другие полезные статьи по металлообработке

Гидроабразивная резка металла: основные преимущества и технология

Координатная пробивка отверстий в металле: всё, что нужно знать о процессе

Вальцовка листового металла – что происходит во время работы на станке?

Вальцовка листового металла – технологическая операция, которая используется человечеством уже на протяжении многих веков. Безусловно, за весь период существования она стала более совершенной, да и появились новые инструменты, способные максимально облегчить процесс. Сегодня каждый может произвести вальцовку своими руками.

1 Что такое вальцевание?

В первую очередь следует разобраться, что же собой представляет вальцевание. Это один из способов деформирования металла, в результате чего последний обретает необходимый рельеф, а именно форму конуса. Причем такой процедуре подвергается не только листовой металл, но и прутки, трубы и иные профили. Кроме этого материала можно обрабатывать пластмассы, резиновые смеси, главное, чтобы исходный образец был достаточно пластичен.

Делается эта операция посредством специального одноименного инструмента – вальцовки. На производстве используются громоздкие станки с гидро- и электроприводом, а вот для домашнего применения сойдут и более простые ручные конструкции, часто сделанные своими руками. Листовой металл пропускают через валки, в результате чего он обретает цилиндрическую форму. Если обработке подвергаются трубы, то такая операция носит название – развальцовка. С ее помощью можно увеличить диаметр полого элемента.

Почему этот вид обработки столь востребован в современном мире? Все благодаря неоспоримым преимуществам. Прежде всего это холодная деформация, т.е. материал не подвергается воздействию высоких температур, как при сварочных работах. А значит, и свойства его остаются неизменными. Также можно избежать таких нежелательных дефектов, как холодные и горячие трещины, поры, непровары и т. д. Отдав предпочтение этой обработке, вы можете рассчитывать на равномерное деформирование изделия по всей поверхности. Благодаря такой операции изготавливают точные заготовки, готовые детали и декоративные элементы. Еще стоит отметить, что вальцовка нашла широкое применение еще и в ювелирном деле.

2 Оборудование – схемы устройств и особенности

Станки для вальцевания в основном универсальны и очень просты в управлении. Да и при желании можно собрать такую машину своими руками. Конечно, если речь идет о производстве, то лучше потратиться и купить профессиональное оборудование, а вот в быту такой самодельный станок станет незаменимым помощником без ощутимых финансовых затрат. Рабочие элементы делаются только из высокопрочных материалов, что положительно сказывается на их эксплуатационном сроке.

Принцип работы этих машин основывается на процессе «обкатки» листового материала вокруг валка, расположенного сверху, а за счет перемещения боковых валков можно регулировать диаметр обечайки.

Стоит отметить, что абсолютно все вальцы имеют минимальный радиус и ограничение по толщине обрабатываемого металла. Причем чем толще будет лист, тем меньший радиус изгиба получится на выходе. Увеличив радиус самих валков, нужно быть готовым к тому, что при обработке тонколистовой заготовки на этом оборудовании уменьшится минимальный радиус гиба.

В зависимости от количества валков станки делятся на двух-, трех- и четырехвалковые. Наибольшей популярностью пользуются последние два вида. Трехвалковые вальцы бывают симметричными и асимметричными. В этом случае скорость обработки не превышает 5 м/мин, а лист толщиной менее 6 мм может проскользнуть между рабочими инструментами. Кроме того, точка зажима не имеет точных координат. К достоинствам такого оборудования следует отнести приемлемую стоимость.

Четырехвалковые станки имеют дополнительный вал, что значительно упрощает вальцевание. Скорость обработки может превышать даже 6 м/мин, а вероятность выскальзывания листового материала сводится к минимуму, так как все элементы обеспечивают надежное сцепление между собой. Благодаря полной автоматизации процесса роль оператора незначительна, в его обязанности входит всего лишь ввести нужные параметры. Но, правда, стоимость такого оборудования несколько завышена.

3 Типы вальцов и отличия в их работе

Здесь мы более подробно остановимся на классификации вальцов в зависимости от типа привода. Для единичного производства и бытовых целей отлично подойдет оборудование с ручным приводом. Оно просто в работе и не нуждается в дополнительном питании, т. е. автономно. Компактность, надежность, долговечность и низкая стоимость сделали эти станки весьма популярными. К тому же вы сможете собрать их своими руками и свести затраты к минимуму. Но в этом случае возможна вальцовка листа толщиной не более 2 мм. Да и приготовьтесь к тому, что работая на таком оборудовании, вам придется прилагать немалые усилия. Поэтому если планируете наладить серийное производство, то следует отдать предпочтение электрическим либо гидравлическим станкам.

Первые оснащены электрическим моторчиком, за счет которого можно значительно увеличить производительность и толщину обрабатываемого материала. Но автономным это оборудование уже не назовешь, ведь оно работает только от сети. К тому же его цена значительно выше прочих моделей, да и несколько возрастают затраты на обработку элементов, так как придется платить дополнительно за потраченную электроэнергию. Поэтому следует отдавать предпочтение маломощным станкам. Конечно, оборудование на 20 кВт справится с поставленной задачей значительно быстрее, но при этом израсходует огромное количество дорогостоящей электроэнергии.

Гидравлические вальцы не нуждаются в питании, при этом они отличаются высокой мощностью. С их помощью можно обрабатывать заготовки, толщина которых достигает 8 мм. Это оборудование в основном оснащено программным управлением, что сводит участие человека к минимуму. К недостаткам следует отнести лишь габариты.

4 Собираем станок и учимся на нем работать

Сейчас мы подробно остановимся на том, как сделать вальцы своими руками и обработать на них лист металла. Задача это несложная, но чтобы получить работоспособное оборудование, следует обладать некими навыками и производить сборку в определенном порядке.

Прежде всего следует составить чертеж будущего станка, а затем подготовить необходимые элементы. Первой собирается станина, чаще всего она состоит из чугуна либо стали. Далее нам понадобится П-образный профиль, который послужит вертикальной опорой. В верхней части этого элемента следует установить деформирующий узел. Сборка вальцевого механизма идет посредством цепи и звездочек. Ручку устанавливаем только после того, как цепь будет находиться в натянутом состоянии. Остается зафиксировать вальцы к станинам, делается это посредством подшипников качения.

Когда вы собрали станок своими руками, следует узнать пару слов и об особенностях работы на таком оборудовании. Вальцовка листового металла состоит всего из нескольких этапов. Сначала подготовленный лист металла зажимают между двумя валками (крайним и средним) посредством рукоятки. Затем необходимо прижать заготовку с помощью третьего вала. Теперь просто вращаем ручку, если речь идет о простейшем оборудовании, либо запускаем двигатель.

Вальцевание

Вальцевание – это востребованная процедура металлообработки, которая широко используется для листового металла и труб, придавая необходимые размеры и конфигурации детали. Каждое из этих направлений имеет свои особенности, которые влияют на процесс и стоимость конечной продукции.

Данная процедура может применяться не только в промышленных объемах, но и в быту. В нашей статье мы расскажем, что собой представляет вальцевание, как оно происходит для труб и листового металла, а также поговорим про цены на такой вид металлообработки.

Определение вальцевания металла

Под вальцеванием понимается технологический процесс, в результате которого происходит деформация металлических листов, изготовленных из меди, жести, стали и некоторых полимерных композитных материалов. Проходя через специальные вращающиеся валки, материал в виде листов равномерно сгибается и приобретает определенную форму (конусообразную, цилиндрическую и др.) в зависимости о того, какого типа используется оборудование и его настроек.

Чаще всего при вальцевании металла используется холодная штамповка, а параллельный нагрев заготовок применяется только при обработке толстых листов или же большом объеме изделий.

Вальцевание применяется также и в отношении технологической обработки труб из металла, когда для уменьшения или увеличения диаметра производится деформация крайнего участка среза детали. После этого появляется возможность плотно соединить изделия между собой, вставив одно в другое. К примеру, обработка делается, когда необходимо герметично и прочно закрепить деформированную по радиусу трубу в посадочном месте трубной решетки теплообменного агрегата.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Сложность этого вида вальцевания зависит от следующих технических характеристик:

- Диапазона, то есть разницы между изначальными размерами и диаметром заготовок и теми, до которых они могут быть радиально увеличены (деформированы).

- Глубины длины участка изделия, на которую может производиться деформация.

Чтобы процесс вальцевания был осуществлен полноценно и согласно требованиям ГОСТов, необходимы специальные станки. При этом от их технических возможностей и мощности зависит тип обработки, скорость выполнения вальцовки, вид готовых изделий, точность, а также другие конструкционные показатели продукции.

В отличие от других аналогичных способов обработки, вальцевание труб (листового металла) обладает рядом преимуществ. Во-первых, холодная деформация не влияет на характеристики материала, он сохраняет свои первоначальные свойства, во-вторых, целостность его структурных соединений не нарушается. Это имеет особое значение при обработке разнородных металлических сплавов.

Сферы применения изделий, подвергнутых вальцеванию

Вальцевание используется как для производства изделий, так и для обработки. Этот вид деформации применяется в качестве первичной переработки либо при подготовке к штамповке готовой продукции. Вальцевание может быть использовано в отношении сплавов, листового металла, прутков, труб, профилей, полимерных материалов, изготовленных из пластика, резиновых смесей либо пластмасс.

Нужно отметить, что после данной процедуры структура материала становится плотнее, а технические характеристики улучшаются. Для обработки изделий выбирается тот или иной тип станка с определенными настройками, что позволяет получать продукцию разной формы:

- овальной;

- цилиндрической;

- конусной;

- квадратной.

На сегодняшний день с помощью вальцовочного оборудования производятся самые разнообразные изделия, которые используются в различных областях и сферах деятельности:

- композитные панели;

- обечайки цилиндрические;

- швеллеры для кондиционеров;

- широкие ленточные пилы;

- металлические уголки профилированные;

- строительные элементы, использующиеся для декоративных целей.

Нужно отметить, что вальцевание используется не только для изготовления изделий, но еще и для обработки (дополнительной, предварительной, последующей) композитов и металлов, например, сплющивания, сдавливания, уплотнения заготовок. В результате поверхность металла становится абсолютно ровной, без шероховатостей и приобретает равномерный лоск. Кроме того, толщина материала становится одинаковой по всей плоскости изделия.

С развитием технологий вальцевание сегодня можно производить не только на предприятиях, но и в домашних условиях с помощью специального инструмента и компактного ручного станка, который легко сделать своими руками. Если говорить о промышленном вальцевании на производстве, то для этого применяются профессиональные крупногабаритные машины с гидравлическим либо электрическим приводом.

С помощью такого универсального оборудования можно обрабатывать металлические листы до 12 м в длину и 10 мм в толщину.

Технологии вальцевания труб

Привальцовка

Первый этап расширения после вставки трубы в отверстие для формовки, когда происходит устранение зазора между трубогибом и краями отверстия. После чего для запуска деформационного процесса при более плотном сечении необходимо применить усилие.

Развальцовка труб из стали

Данный метод деформации трубопровода, а также других изделий из металла является самым популярным. Он используется для расширения диаметра фрагмента изделия, чтобы соединение отрезков было более качественным. В итоге происходит телескопическая состыковка отдельных элементов трубы, когда конец одной плотно вставляется в другую.

Развальцовка применяется и в отношении медных труб. Это происходит при установке систем кондиционирования и водопроводов. Как и в случае с другими видами металла, для совершения операции используется следующее оборудование:

- Экспандер (зажим).

- Трещотка для регулирования силы нажатия.

- Воронка либо конус для изменения диаметра в большую сторону.

Очень важно учитывать, что конусообразное оборудование может быть использовано только в отношении пластичных и податливых металлов.

Завальцовка

Данный процесс является обратным развальцовке, то есть входное отверстие трубы уменьшается. Часто для того, чтобы сузить диаметр, используются такие простые приспособления, как молоток с тисками. Кроме того, края труб можно деформировать таким образом, чтобы придать им форму по типу профилированных изделий. Аналогичным способом устраняются дефекты на краях деталей, которые появились при нарезке.

Вальцевание листового металла

Помимо того, что сферы применения вальцевания, цели и материалы, в отношении которых оно применяется, разные, сам процесс тоже имеет несколько типов.

Так, например, в зависимости от того, в каком направлении происходит подача листа в процессе обработки, чтобы получить изделие нужной конфигурации, вальцевание металла может быть трех типов:

- поперечное – в таком направлении подаются длинные элементы незамкнутого трубного проката;

- продольное – применяется для обработки заготовок незамкнутых труб и коротких деталей;

- винтовое – используется в отношении изделий, которые после деформации не подвергаются сварке стыка.

Рекомендуем статьи по металлообработке

Вальцевание состоит из следующих операций, которые выполняются в определенной последовательности:

- Лист подается в зону захвата инструмента.

- Производится регулировка зазора между валками (автоматическая или ручная).

- Осуществляется прокатка листа металла в заданном направлении, после чего деформируется.

- Заготовка извлекается и производится закатка кромки для того, чтобы зафиксировать одинаковый радиус по всему диаметру изделия.

Если сравнивать вальцевание с другими формовочными процессами, то оно отличается тем, что деформация изделия происходит равномерно по всей поверхности. Кроме того, характеристики металла остаются теми же, что и до обработки, а все потому, что воздействие на изделие не предполагает нагревания материала. Нужно сказать, что при работе со сплавами из разнородных металлов сохранение структурной целостности является критично важным.

Эта особенность делает вальцевание более популярным и востребованным среди других видов деформации металлов, поскольку обладает следующими преимуществами:

- расходы на эксплуатацию оборудования минимальные;

- эффективность достаточно высокая даже в случае мелкосерийного производства;

- оборудование для вальцевания отличается долговечностью;

- минимальное количество брака;

- быстрая окупаемость из-за высокой производительности;

- скорость деформации деталей можно менять непосредственно во время вальцевания;

- после обработки материал сохраняет свои изначальные характеристики.

При работе с разными металлами необходимо учитывать следующие особенности процесса:

- размер валков, параметры обрабатываемого материала и условия контактного трения влияют на значение крутящего момента, производящего деформацию;

- рабочее усилие процесса снижается пропорционально повышению скорости вращения валков;

- чтобы показатели трения были на изначальном уровне, требуется регулярная шлифовка во время эксплуатации валков;

- при вальцевании сплавов алюминия с марганцем и высокоуглеродистых сталей требуется повторная деформация.

Нюансы вальцевания конусов из металла

Вальцевание металлических изделий конусной формы – более сложный процесс, чем гибка, и предполагает использование более точного оборудования, а именно четырехвалковых станков. В данном случае трехвалковые не подойдут. Помимо этого, работник, который находится возле оборудования, должен обладать определенным опытом.

При работе на четырехвалковом станке у него есть возможность производить протяжку металлического листа между валками на холостом ходу. В этом случае он разворачивается с помощью оборудования под углом к крайней стороне наклоненного валка. В ходе данного процесса происходит равномерная деформация и получается изгиб под заданным радиусом. При этом технические характеристики материала остаются неизменными. Так изготавливаются конические и цилиндрические изделия.

Применение четырехвалкого оборудования позволяет получить более точный радиус изгиба у изготавливаемого изделия, а все благодаря тому, что прокат зажимается между вальцами и снизу, и сверху. Обработка обечаек производится валками, расположенными сбоку, а подгиб кромок осуществляется одновременно. Также четырехвалковый станок имеет дополнительное прижимное приспособление, которое позволяет уменьшить величину плоского края, а также дает возможность производить горизонтальную подачу прокатного металла и изгибать материал за один проход.

Во время обработки металлический лист изгибается по радиусу, который был задан оператором станка, постепенно, в результате чего изделие приобретает форму конуса. Станки для вальцевания могут обладать различными техническими характеристиками, поэтому на диаметр обрабатываемых деталей и толщину металлических листов накладываются ограничения.

Если вальцовочные станки соответствуют стандартам, а операторы, работающие за ними, обладают определенным опытом, у предприятия появляется возможность изготавливать конусные детали с углом вальцевания до 45° и изгибом правильной формы.

Стоимость вальцевания металла

Вальцовку металлических листов можно заказать на предприятиях, которые специализируются на данном виде работ. Поскольку этот процесс является сложным, то заниматься им должны исключительно профессионалы.

Если говорить о стоимости вальцовки металлического листа, то она зависит от того, какие именно материалы необходимо деформировать (алюминий, сталь различных марок, дюралюминий, медь, бронзу, латунь и другие, которые можно подвергать вальцеванию). Цена включает в себя амортизационные расходы на станки, то есть чем больше они стоят, тем дороже обойдется обработка. Кроме того, на конечную сумму оказывает влияние марка металла и толщина листа.

Минимальная цена вальцовки составляет 600 руб. за 1 погонный метр готового изделия. Если работа более объемная, то стоимость обговаривается отдельно с учетом сложности процесса.

Благодаря огромному количеству преимуществ вальцевание считается одной из самых востребованных сегодня операций, связанных с обработкой металлических изделий. Если вы хотите, чтобы детали были изготовлены в срок и качественно, то обращаться лучше к профессионалам.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.