ГОСТ Р 50056-92

Основные нормы взаимозаменяемости. Зависимые допуски формы, расположения и координирующих размеров. Основные положения по применению

Распространяем нормативную документацию с 1999 года. Пробиваем чеки, платим налоги, принимаем к оплате все законные формы платежей без дополнительных процентов. Наши клиенты защищены Законом. ООО «ЦНТИ Нормоконтроль»

Наши цены ниже, чем в других местах, потому что мы работаем напрямую с поставщиками документов.

Способы доставки

- Срочная курьерская доставка (1-3 дня)

- Курьерская доставка (7 дней)

- Самовывоз из московского офиса

- Почта РФ

Распространяется на зависимые допуски формы, расположения и координирующих размеров деталей машин и приборов и устанавливает основные положения по их применению.

Требования стандарта являются обязательными.

Оглавление

1 Общие положения

2 Зависимые допуски формы

3 Зависимые допуски расположения

4 Зависимые допуски координирующих размеров

5 Нулевые зависимые допуски расположения

6 Контроль деталей с зависимыми допусками

Приложение 1 (справочное) Примеры назначения зависимых допусков и их интерпретация

Приложение 2 (справочное) Технологические преимущества зависимых допусков

| Дата введения | 01.01.1994 |

|---|---|

| Добавлен в базу | 01.09.2013 |

| Актуализация | 01.01.2021 |

Этот ГОСТ находится в:

- Раздел Экология

- Раздел 21 МЕХАНИЧЕСКИЕ СИСТЕМЫ И УСТРОЙСТВА ОБЩЕГО НАЗНАЧЕНИЯ

- Раздел 21.020 Характеристика и конструкция механизмов, приборов и оборудования

- Раздел Электроэнергия

- Раздел 21 МЕХАНИЧЕСКИЕ СИСТЕМЫ И УСТРОЙСТВА ОБЩЕГО НАЗНАЧЕНИЯ

- Раздел 21.020 Характеристика и конструкция механизмов, приборов и оборудования

- Раздел Экология

- Раздел 17 МЕТРОЛОГИЯ И ИЗМЕРЕНИЯ. ФИЗИЧЕСКИЕ ЯВЛЕНИЯ

- Раздел 17.040 Линейные и угловые измерения

- Раздел 17.040.10 Допуски и посадки

- Раздел Электроэнергия

- Раздел 17 МЕТРОЛОГИЯ И ИЗМЕРЕНИЯ. ФИЗИЧЕСКИЕ ЯВЛЕНИЯ

- Раздел 17.040 Линейные и угловые измерения

- Раздел 17.040.10 Допуски и посадки

Организации:

28.07.1992 Утвержден Госстандарт России 794 Разработан Всесоюзный научно-исследовательский и конструкторский институт средств измерения в машиностроении Издан Издательство стандартов 1992 г. Издан ИПК Издательство стандартов 2004 г. Basic norms of interchangeability. Depended tolerances of form, position and coordinating sizes. Bases of application

- ГОСТ 2.307-68Единая система конструкторской документации. Нанесение размеров и предельных отклонений. Заменен на ГОСТ 2.307-2011 .

- ГОСТ 2.308-79Единая система конструкторской документации. Указание на чертежах допусков формы и расположения поверхностей. Заменен на ГОСТ 2.308-2011.

- ГОСТ 25346-89Основные нормы взаимозаменяемости. Единая система допусков и посадок. Общие положения, ряды допусков и основных отклонений. Заменен на ГОСТ 25346-2013.

- ГОСТ 14140-81Основные нормы взаимозаменяемости. Допуски расположения осей отверстий для крепежных деталей

- ГОСТ 14143-69Трава хвоща

- ГОСТ 16085-80Калибры для контроля расположения поверхностей. Допуски

- ГОСТ 24642-81Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Основные термины и определения

- ГОСТ 2.308-68Единая система конструкторской документации. Указание на чертежах предельных отклонений формы и расположения поверхностей

- Показать все

Чтобы бесплатно скачать этот документ в формате PDF, поддержите наш сайт и нажмите кнопку:

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ОСНОВНЫЕ НОРМЫ ВЗАИМОЗАМЕНЯЕМОСТИ

ЗАВИСИМЫЕ ДОПУСКИ ФОРМЫ,

РАСПОЛОЖЕНИЯ И КООРДИНИРУЮЩИХ РАЗМЕРОВОСНОВНЫЕ ПОЛОЖЕНИЯ ПО ПРИМЕНЕНИЮ

ГОССТАНДАРТ РОССИИ

МоскваГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Основные нормы взаимозаменяемости

ЗАВИСИМЫЕ ДОПУСКИ ФОРМЫ, РАСПОЛОЖЕНИЯ

И КООРДИНИРУЮЩИХ РАЗМЕРОВОсновные положения по применению

Basic norms of interchangeability.

Depended tolerances of form, position

and coordinating sizes. Bases of applicationГОСТ P

50056-92Дата введения 01.01.94

Настоящий стандарт распространяется на зависимые допуски формы, расположения и координирующих размеров деталей машин и приборов и устанавливает основные положения по их применению.

Требования настоящего стандарта являются обязательными.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Термины и определения, относящиеся к отклонениям и допускам размеров, формы и расположения поверхностей, в т.ч. к зависимым допускам формы и расположения, — по ГОСТ 25346 и ГОСТ 24642.

Указания на чертежах зависимых допусков формы и расположения поверхностей — по ГОСТ 2.308, координирующих размеров — по ГОСТ 2.307.

В дополнение к ГОСТ 25346 и ГОСТ 24642 в настоящем стандарте устанавливают следующие термины и определения.

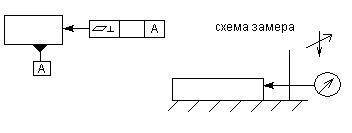

1.1.1. Местный размер da — размер, измеренный по двухточечной схеме измерения в любом сечении элемента (черт. 1).

1.1.2. Размер по сопряжению dp:

— для цилиндрических наружных элементов — диаметр наименьшего описанного (прилегающего) цилиндра (черт. 1), для плоских наружных элементов — расстояние между двумя наиболее сближенными параллельными плоскостями, касательными к реальным поверхностям элемента;

— для цилиндрических внутренних элементов — диаметр наибольшего вписанного (прилегающего) цилиндра, для плоских внутренних элементов — расстояние между двумя наиболее удаленными друг от друга параллельными плоскостями, касательными к реальным поверхностям элемента;

— для резьбовых элементов — размер по сопряжению соответствует приведенному среднему диаметру резьбы.

1.1.3. Предельный действующий контур — поверхность (поверхности) или линия, имеющая номинальную форму, номинальное расположение относительно базы (баз) и размер, определяемый пределом максимума материала элемента и указанным на чертеже числовым значением зависимого допуска формы, расположения или координирующего размера (черт. 1).

Примечание. Реальный элемент не должен выходить за предельный действующий контур. Предельный действующий контур соответствует, например, измерительному элементу калибра для контроля расположения (формы) поверхностей.

1.1.4. Предельный действующий размер dυ — размер предельного действующего контура (черт. 1).

1.1.5. Контур максимума материала — поверхность (поверхности) или линия, которая имеет номинальную форму и размер, равный пределу максимума материала (черт. 1).

1.1.6. Минимальное значение зависимого допуска ТМmin — числовое значение зависимого допуска, когда рассматриваемый (нормируемый) элемент и/или база имеют размеры, равные пределу максимума материала (черт. 1).

Примечание. Минимальное значение зависимого допуска указывают в чертежах или других технических документах; по нему определяют предельный действующий размер.

1.1.7. Максимальное значение зависимого допуска ТМmax — числовое значение зависимого допуска, когда рассматриваемый элемент и/или база имеют размеры, равные пределу минимума материала.

Примечание. Максимальное значение зависимого допуска используют в случае проведения проверочных расчетов при назначении зависимых допусков.

1.1.8. Действительное значение зависимого допуска ТМа — числовое значение зависимого допуска, соответствующее действительным размерам рассматриваемого элемента и/или базы.

Примечание. Действительное значение зависимого допуска расположения или формы индивидуально для каждого экземпляра детали. Его используют при контроле соблюдения зависимых допусков путем раздельного измерения действительных отклонений расположения (или формы) и размеров элементов.

1.1.9. Принцип максимума материала — метод (принцип) назначения допусков формы, расположения или координирующих размеров, при котором требуется, чтобы рассматриваемый элемент не выходил за предельный действующий контур, а базовый элемент — за контур максимума материала.

Примечание. Понятие о принципе максимума материала принято в соответствии с международными стандартами ИСО 1101/2 и ИСО 2692. По существу и способу обозначения символом (М) принцип максимума материала соответствует понятию и способам обозначения зависимых допусков формы и расположения по ГОСТ 24642 и ГОСТ 2.308.

1.1.10. Поверхность симметрии реальных плоских элементов — геометрическое место середин местных размеров элемента, ограниченного номинально параллельными плоскостями.

1.1.11. Координирующий размер — размер, определяющий расположение элемента в выбранной системе координат или относительно другого элемента (элементов).

1.2. Зависимые допуски назначают только для элементов (их осей или плоскостей симметрии), представляющих собой отверстия или валы в соответствии с определениями по ГОСТ 25346.

1.3. Зависимые допуски назначают, как правило, когда необходимо обеспечить сборку деталей с зазором между сопрягаемыми элементами.

1. Свободная (без натяга) сборка деталей зависит от совместного влияния действительных размеров и действительных отклонений расположения (или формы) сопрягаемых элементов. Допуски формы или расположения, указываемые на чертежах, рассчитывают по минимальным зазорам в посадках, т.е. при условии, когда размеры элементов выполнены на пределе максимума материала. Отклонение действительного размера элемента от предела максимума материала приводит к увеличению зазора в соединении этого элемента с парной деталью. При увеличении зазора соответствующее дополнительное отклонение формы или расположения, разрешаемое зависимым допуском, не приведет к нарушению условий сборки. Примеры назначения зависимых допусков: позиционные допуски осей гладких отверстий во фланцах, через которые проходят скрепляющие их болты; допуски соосности ступенчатых валов и втулок, соединяемых друг с другом с зазором; допуски перпендикулярности к опорной плоскости осей гладких отверстий, в которые должны входить стаканы, заглушки или крышки.

2. Расчет минимальных значений зависимых допусков формы и расположения, определяемых конструктивными требованиями, в настоящем стандарте не рассматривают. Применительно к позиционным допускам осей отверстий для крепежных деталей методика расчета приведена в ГОСТ 14140.

3. Примеры назначения зависимых допусков формы, расположения, координирующих размеров и их интерпретация приведены в приложении 1, технологические преимущества зависимых допусков — в приложении 2.

1.4. Зависимые допуски формы, расположения и координирующих размеров обеспечивают сборку деталей по методу полной взаимозаменяемости без какого-либо подбора парных деталей, поскольку дополнительное отклонение формы, расположения или координирующих размеров элемента (или элементов) компенсируется отклонениями действительных размеров элементов той же самой детали.

1.5. Если, кроме собираемости деталей, необходимо обеспечить и другие требования к деталям, например, прочность или внешний вид, то при назначении зависимых допусков необходимо проверить выполнение этих требований при максимальных значениях зависимых допусков.

1.6. Зависимые допуски формы, расположения или координирующих размеров, как правило, не следует назначать в случаях, когда отклонения формы или расположения влияют на сборку или функционирование деталей независимо от действительных отклонений размеров элементов и не могут быть компенсированы ими. Примерами являются допуски расположения деталей или элементов, образующих посадки с натягами или переходные, обеспечивающих кинематическую точность, балансировку, плотность или герметичность, в т.ч. допуски расположения осей отверстий под валы зубчатых передач, посадочных мест под подшипники качения, резьбовых отверстий под шпильки и тяжелонагруженные винты.

1.7. Обозначения

В настоящем стандарте приняты следующие обозначения:

d, d1, d2 — номинальный размер рассматриваемого элемента;

da — местный размер рассматриваемого элемента;

da max, da min — максимальный и минимальный местные размеры рассматриваемого элемента;

dLMc — предел минимума материала рассматриваемого элемента;

dLMco — предел минимума материала базы;

dммс — предел максимума материала рассматриваемого элемента;

dммсо — предел максимума материала базы;

dp — размер по сопряжению рассматриваемого элемента;

dpo — размер по сопряжению базы;

dυ — предельный действующий размер рассматриваемого элемента;

L — номинальный координирующий размер;

RTPMa, RTPM max, RTPM min — соответственно действительное, максимальное и минимальное значения зависимых допусков соосности, симметричности, пересечения осей и позиционных в радиусном выражении;

Та, Td1, Td2 — допуск размера рассматриваемого элемента;

Td0 — допуск размера базы;

Тма — обобщенное обозначение действительного значения зависимого допуска формы, расположения или координирующего размера;

tM max, ТM min — обобщенное обозначение соответственно максимального и минимального значений зависимого допуска формы, расположения: или координирующего размера;

ТFма, ТFM max, ТFM min — соответственно действительное, максимальное и минимальное значения зависимого допуска формы;

TFz — допускаемое превышение минимального значения зависимого допуска формы;

ТLма, ТLM max, TLM min — соответственно действительное, максимальное и минимальное значения зависимого допуска координирующего размера;

TLz — допускаемое превышение минимального значения зависимого допуска координирующего размера;

ТРма, ТРM max, ТРM min — соответственно действительное, максимальное и минимальное значения зависимого допуска расположения рассматриваемого элемента;

ТРмао (TPzo), ТРмтахо — соответственно действительное (равное допустимому превышению зависимого допуска расположения базового элемента) и максимальное значения зависимого допуска расположения базы;

ТРма — действительное значение зависимого допуска расположения, зависящее от отклонений размеров рассматриваемого элемента и базы;

TPz — допускаемое превышение минимального значения зависимого допуска расположения за счет отклонения размера рассматриваемого элемента.

2. ЗАВИСИМЫЕ ДОПУСКИ ФОРМЫ

2.1. Зависимыми могут назначаться следующие допуски формы:

— допуск прямолинейности оси цилиндрической поверхности;

— допуск плоскостности поверхности симметрии плоских элементов.

2.2. При зависимых допусках формы предельные размеры рассматриваемого элемента ограничивают только любые местные размеры элемента. Размер по сопряжению на длине нормируемого участка, к которой относится допуск формы, может выходить из поля допуска размера и ограничивается предельным действующим размером.

2.3. Допускаемое превышение минимального значения зависимого допуска формы определяется в зависимости от местного размера элемента.

2.4. Формулы для расчета допускаемого превышения минимального значения зависимого допуска формы, а также действительного и максимального значений зависимого допуска формы и предельного действующего размера приведены в табл. 1.

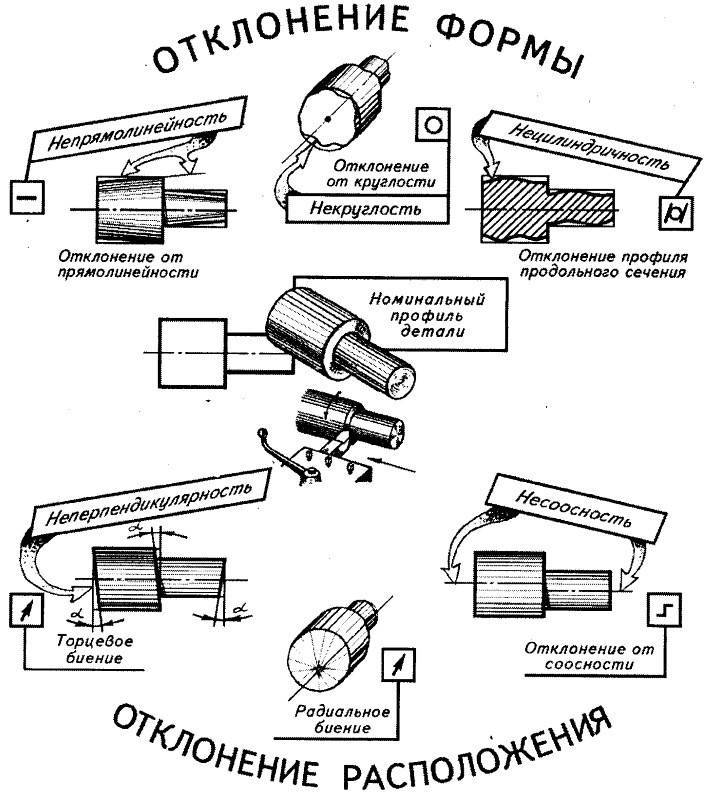

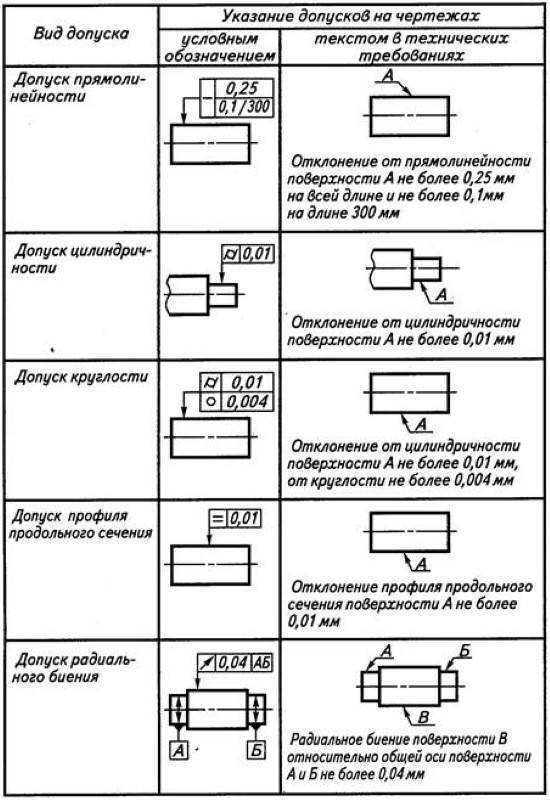

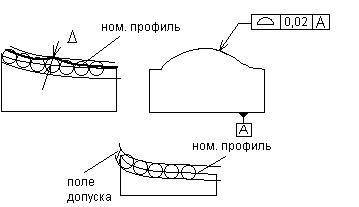

Суммарные отклонения и допуски формы и расположения поверхностей

Суммарным отклонением формы и расположения называется отклонение, являющееся результатом совместного проявления отклонения формы и отклонения расположения рассматриваемой поверхности или рассматриваемого профиля относительно заданных баз (табл. 5.42).

5.42. Суммарные отклонения и допуски формы и расположения поверхностей

Количественно суммарные отклонения оцениваются по точкам реальной нормируемой поверхности относительно прилегающих базовых элементов или их осей.

Предел, ограничивающий допускаемое значение суммарного отклонения формы и расположения, называется суммарным допуском формы и расположения.

Поле суммарного допуска формы и расположения — это область в пространстве или на заданной поверхности, внутри которой должны находиться все точки реальной поверхности (профиля) в пределах нормируемого участка. Это поле имеет заданное номинальное положение относительно баз. Суммарный допуск относится ко всей поверхности или профилю любого сечения в том случае, если не задан нормируемый участок.

Зависимые и независимые допуски

Для детали, сопрягаемой с другой деталью по двум или более поверхностям, предусмотрена возможность ограничивать ряд погрешностей либо независимыми, либо зависимыми допусками.

Независимым называется допуск расположения или формы — допуск, числовое значение которого постоянно для всей совокупности деталей, изготавливаемых по данному чертежу, и не зависит от действительного размера рассматриваемого или базового элемента.

Эти допуски применяют тогда, когда требуется обеспечить не только сборку сопрягаемых поверхностей, но и обеспечить правильное функционирование (отсутствие биения, выдержать равномерность зазора, герметичность и т. д.). Независимые допуски назначаются при нормировании требований к расположению посадочных мест под подшипники качения, допуски отверстий под валы зубчатых передач, допуски соосности направляющих и рабочих поверхностей и т. д. Если в обозначении или тексте нет специальных указаний, такой допуск считается независимым. При независимых допусках расположения годность изделия по данному параметру проверяют универсальными измерительными средствами, а измерения должны осуществляться таким образом, чтобы на результаты измерения не влияли отклонения размеров элементов, расположение которых определяется.

Зависимым допуском расположения или формы называется переменный допуск расположения или формы, минимальное значение которого указывается в чертеже или технических требованиях и которое допускается превышать на величину, соответствующую отклонению действительного размера прилегающего рассматриваемого и (или) базового элемента данной детали от наибольшего предельного размера вала или наименьшего предельного размера отверстия.

Полное значение зависимого допуска расположения для данной детали

где 7^ — минимальное значение допуска, указываемое на чертеже (постоянная для всех деталей часть зависимого допуска); 7″аш — дополнительное значение допуска, зависящее от действительных размеров рассматриваемых элементов данной детали (переменная часть зависимого допуска); 7^оп определяется по формулам, приведенным в табл. 5.43 [13].

Зависимые допуски более экономичны для производства, чем независимые. Они позволяют применять менее точные, но более экономичные способы обработки, дают возможность контролировать детали с помощью комплексных калибров расположения. Однако назначение зависимых допусков не всегда возможно с конструктивной точки зрения.

Как правило, эти допуски рекомендуется назначать в тех случаях, когда требуется обеспечить только собираемость (допуски расположения сквозных отверстий под крепление детали, допуски соосности ступенчатых валов и втулок с зазором и т. д.).

Независимые и зависимые допуски

Независимым называют допуск расположения, числовое значение которого постоянно для всей совокупности деталей, изготавливаемых по данному чертежу, и не зависит от действительных размеров рассматриваемого и базового элементов.

Зависимым называется допуск расположения, числовое значение которого переменно для различных деталей, изготовленных по данному чертежу, и зависит от действительных размеров рассматриваемого и (или) базового элементов.

Зависимые допуски расположения назначаются для деталей, которые соединяются с сопрягаемыми деталями по двум или нескольким поверхностям, а отклонения расположения компенсируются за счет зазоров между соединяемыми поверхностями. На чертежах зависимый допуск задается своим минимальным значением.

Зависимые допуски формы и расположения обозначают условным знаком, который помещают после:

- ? значения допуска, если зависимый допуск связан с действительными размерами рассматриваемого элемента (рис. 3.9, д);

- ? буквенного обозначения базы (рис. 3.9, б) или без буквенного обозначения в третьей части рамки (рис. 3.9, г), если зависимый допуск связан с действительными размерами базового элемента;

- ? значения допуска и буквенного обозначения базы (рис. 3.9, в) или без буквенного обозначения (рис. 3.9, д), если зависимый допуск связан с действительными размерами рассматриваемого и базового элементов.

Рис. 3.9. Пример обозначения зависимых допусков

Зависимыми могут быть следующие допуски расположения: позиционный, соосности, симметричности, пересечения осей, перпендикулярности оси и плоскости или осей между собой.

Основные правила указания на чертежах допусков формы и расположения поверхностей

Вид допуска обозначают на чертеже знаками, которые приведены в табл. 3.1. Данные о допусках указывают в рамке, разделенной на две и более части (рис. 3.10, а), в которых помещают:

- ? в первой — знак допуска;

- ? во второй — значение допуска в миллиметрах;

- ? в третьей и последующих частях — буквенное обозначение базы или поверхности, с которой связан допуск расположения (А).

Рамку вычерчивают сплошными тонкими линиями, располагают горизонтально или, как исключение, вертикально и соединяют тонкой линией, заканчивающейся стрелкой, с нормируемым элементом детали. Соединительная линия может быть прямой или ломаной, но направление отрезка со стрелкой должно соответствовать направлению измерения (рис. 3.10, a-в). Соединительную линию можно проводить от последней части рамки (рис. 3.10, г) и заканчивать стрелкой со стороны материала (рис. 3.10, д).

Рис. 3.10. Примеры обозначения допусков формы или расположения поверхностей

Если допуск относится к поверхности детали, или к профилю (рис. 3.10, а), или к боковой поверхности резьбы (рис. 3.11, б), то рамку соединяют с контурной линией или ее продолжением, причем соединительная линия не должна быть продолжением размерной линии.

Если допуск относится к оси детали, или плоскости симметрии (рис. 3.11, в, г), или к оси резьбы (рис. 3.11, а), то соединительная линия должна быть продолжением размерной линии. При недостатке места стрелки размерной и соединительной линий можно совмещать (рис. 3.11, Э).

Если допуск относится к оси (плоскости симметрии) и из чертежа ясно, для каких поверхностей ось (плоскость симметрии) является общей, то рамку соединяют с осью (плоскостью симметрии) (рис. 3.11, е).

Таблица 3.1. Знаки (графические символы) допусков формы и расположения поверхностей (по ГОСТ 2.308-79)

Профиля продольного сечения

Примечание. Суммарные допуски формы и расположения поверхностей, для которых не установлены специальные знаки, обозначают знаками составных допусков в такой последовательности: знак допуска расположения, знак допуска формы.

// — знак параллельности и плоскостности;

-L — знак перпендикулярности и плоскостности;

EJ — знак наклона и плоскостности.

Рис. 3.11. Варианты обозначения допусков формы поверхностей

Рис. 3.12. Виды допусков расположения поверхностей

Перед числовым значением допуска помещают:

- ? символ 0 или R, если круговое или цилиндрическое поле допуска указано диаметром или радиусом соответственно (рис. 3.12, а, б)-,

- ? символ Т, если допуски симметричности, пересечения осей, формы профиля или поверхности, а также позиционный допуск (если его поле ограничено двумя параллельными прямыми или плоскостями) указаны в диаметральном выражении (рис. 3.12, в);

- ? символ Т/2, если те же допуски указаны в радиусном выражении;

- ? слово Сфера и символ 0 или R, если поле допуска сферическое (рис. 3.12, Э).

Если допуск формы и расположения поверхности относится:

? ко всей длине профиля или поверхности, то в рамке помещают только значение допуска (рис. 3.13, а);

Рис. 3.13. Виды допусков формы и расположения поверхностей

- ? к любому участку профиля (поверхности), то рядом с числовым значением допуска указывают длину (рис. 3.13, б) или размер (рис. 3.13, в) нормируемого участка;

- ? к определенному участку, то размер и положение этого участка указывают на чертеже (рис. 3.13, г). Если необходимо назначить допуск на всю длину поверхности и на заданную длину, то допуск, относящийся к заданной длине, указывают под допуском, относящимся ко всей длине (рис. 3.13, д).

Пример обозначения выступающего поля расположения приведен на рис. 3.14.

Рис. 3.14. Обозначение выступающего поля расположения

Надписи, дополняющие данные, приведенные в рамке, указывают рядом с рамкой (рис. 3.15, а).

Повторяющиеся виды допусков, обозначаемые одинаковым знаком, имеющие одинаковые значения и относящиеся к одним и тем же базам, указывают один раз в рамке (рис. 3.15, б).

Рис. 3.15. Пример надписи, дополняющей данные, приведенные в рамке

Базы обозначают зачерненным равносторонним треугольником, который соединяют соединительной линией с рамкой (см. рис. 3.10, а, 3.15, б).

Если базой является поверхность или ее профиль, то основание треугольника располагают на контурной линии (см. рис. 3.10, я) или на ее продолжении, смещая треугольник относительно размерной линии (рис. 3.16, д). Если базой является ось или плоскость симметрии, то соединительная линия должна быть продолжением размерной линии (рис. 3.15, б). Если базой является ось или плоскость симметрии и из чертежа ясно, для каких поверхностей ось (плоскость симметрии) является общей, то треугольник располагают на оси (рис. 3.16, б). Если базой является ось центровых отверстий, то рядом с обозначением базовой оси делают надпись «Ось центров» (рис. 3.16, в). Если базой является определенная часть элемента или его место, то их обозначают штрихпунктирной линией и ограничивают размерами (рис. 3.16, г).

Рис. 3.16. Пример обозначения баз

Если нет необходимости выделять как базу ни одну из поверхностей, то треугольник заменяют стрелкой (рис. 3.16, л).

Если соединение рамки с базой или другой поверхностью, к которой относится отклонение расположения, затруднительно, то поверхность обозначают прописной буквой, вписываемой в третью часть рамки. Эту же букву вписывают в рамку, которую соединяют с базовой поверхностью линией, заканчивающейся треугольником (рис. 3.10, д) или стрелкой, если обозначаемая поверхность не является базой (рис. 3.17, б).

Если несколько элементов образуют объединенную базу и их последовательность не имеет значения, то каждый элемент обозначают самостоятельно и все буквы вписывают подряд в третью часть рамки (см. рис. 3.15, б).

Рис. 3.17. Пример обозначения баз стрелкой

Линейные и угловые размеры, определяющие номинальное расположение и (или) номинальную форму элементов, ограничиваемых допуском, при назначении позиционного допуска, допуска наклона, допуска формы заданной поверхности или заданного профиля, указывают на чертежах без предельных отклонений и заключают в прямоугольные рамки (рис. 3.17, в).

Что такое зависимые и независимые допуски расположения поверхностей

Точность обработанной детали определяется совокупностью значении всех геометрических параметров, которые характеризуются как точностью изготовления отдельных элементов, так и отклонениями от правильной гомерической формы поверхностей и расположения их друг относительно друга.

Отклонения от правильной геометрической формы являются результатом неточности соединения в системе СПИД и в большей или меньшей степени постоянно имеют место при изготовлении деталей машин. Поэтому наряду с нормированием предельных отклонений деталей при необходимости для обеспечениятребуемой точности параметров вводятся допуски формы и расположения.Поверхность детали независимо от метода ее изготовления не бывает абсолютно гладкой.

Реальная поверхность – поверхность , ограничивающая деталь от и отделяющая ее от окружающей среды.

Номинальная – идеальная поверхность, номинальная форма которой задана чертежом или другой технической документацией.

Реальный профиль – линия пересечения секущей плоскости и реальной поверхности.

Номинальный профиль – линия пересечения секущей и номинальной поверхности.

Отклонение формы(расположения) элемента оценивается ПО ВСЕЙ длине рассматриваемой детали или на НОРМИРУЕМОМ участке.

Нормируемый участок – участок поверхности(линии), к которому относится допуск отклонения формы или расположения элемента.

Отсчет отклонения формы производится от прилегающейповерхности или прилегающего профиля. Основными видами прилегающих поверхностей и профилей являются:Прилегающая поверхность – поверхность, имеющая форму номинальной поверхности, соприкасающаяся с реальной поверхностью и расположенная вне материала детали так, чтобы отклонение от нее наиболее удаленной точки реальной поверхности в пределах нормируемого участка было минимальным.

Прилегающая плоскость – плоскость, соприкасающаяся с реальной поверхностью и расположенная вне материала так, чтобы отклонение от нее нее наиболее удаленной точки реальной поверхности в пределах нормируемого участка было минимальным.

Прилегающий цилиндр – цилиндр минимального диаметра, описанный вокруг реальной наружной поверхности, или максимального диаметра, вписанный в реальную внутреннюю поверхность.

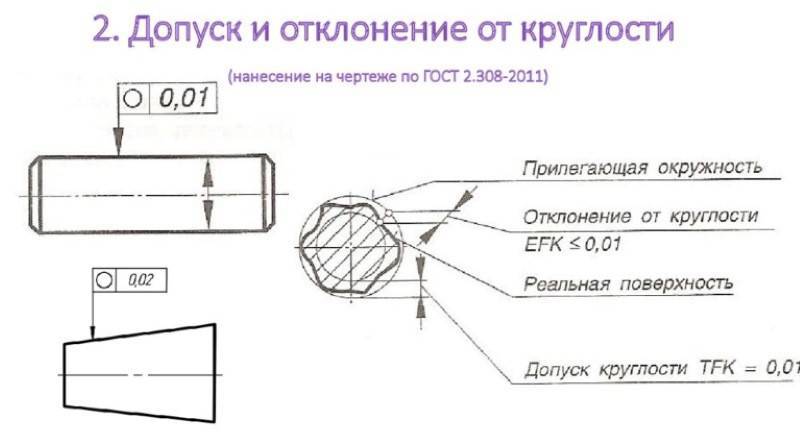

Прилегающая окружность – окружность минимального диаметра, описанная вокруг реальной наружной поверхности вращения, или максимального диаметра, вписанная в реальный профиль внутренней поверхности вращения.

Отклонения формы – отличиеформы реальной поверхности/профиля от формы номинальной поверхности/профиля. Отклонение формы ограничивается допуском формы.

Допуск формы – наибольшее допускаемое значение отклонения формы.

Требования, определяемые допуском формы, геометрически поясняются понятием поля допуска формы.

Поле допуска формы – область в пространстве или на плоскости, внутри которой должны находиться все точки реально рассматриваемого профиля/поверхности.

Ширина и диаметр поля допуска определяется значением допуска, а расположение относительно реальной поверхности – прилегающим элементом.

Для оценки точности расположения поверхностей, как правило, назначают базы. База – элемент детали(сочетание элементов), определяющих одну из плоскостей или осей системы координат, по отношению к которой задается допуск расположения или определяется отклонение расположения рассматриваемого элемента. Базами могут быть – базовая плоскость, базовая ось, базовая плоскость симметрии. Базовая ось может быть задана осью поверхности или поверхностей вращения. Базовая плоскость симметрии — плоскостью симметрии одного или нескольких элементов.

При количественной оценке расположения поверхностей отклонения формы поверхностей базовых элементов не должны учитываться. Для чего реальные поверхности заменяются прилегающими, а за оси, плоскости симметрии и центры реальных поверхностей или профилей принимаются оси, плоскости симметрии и центры прилегающих элементов.

Допуск расположения – предел, ограничивающий допускаемое значение отклонения расположения поверхностей.

Поле допуска расположения характеризуется областью в пространстве или заданной плоскости, внутри которой должен находиться прилегающий элемент или ось центр, плоскость симметрии в пределах нормируемого участка.

Отклонения расположения поверхностей проявляются как независимо друг от друга, так и совместно. Поэтому введены понятия независимого и зависимого допуска расположения и формы.

Независимый допуск расположения или формы , числовое значение которого постоянно для всей совокупности деталей, изготовляемых по данному чертежу, не зависит от действительного размера рассматриваемого или базового элемента.

Зависимый допуск расположения или формы – переменный допуск расположения или формы (минимальное значение указывается на чертеже или в технических требованиях), который допускается превышать на величину, соответствующую отклонению действительного размера прилегающего рассматриваемого и (или) базового элемента данной детали.Что такое зависимые и независимые допуски расположения поверхностей

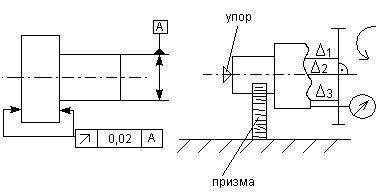

Допуск наклона

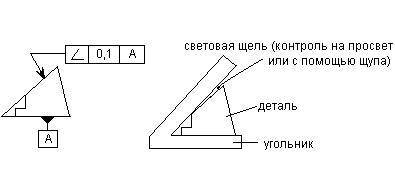

Отклонение наклона плоскости – отклонение угла между плоскостью и базой от номинального угла a, выраженное в линейных единицах D на длине нормируемого участка L.

Для замера отклонения используют шаблоны, приспособления.

Позиционный допуск – это наибольшее допускаемое отклонение реального расположения элемента, оси, плоскости симметрии от его номинального положения

Контроль может осуществляться через контроль его отдельных элементов, с помощью измерительных машин, при — калибрами.

Позиционный допуск назначается на расположение центров отверстий под крепежные изделия, сфер шатунов и т.д.

Суммарные допуски формы и расположения

Суммарный допуск плоскостности и параллельности

Назначается на плоские поверхности, определяющие положение детали (базирующие) и обеспечивающие плотное прилегание (герметичность).

Суммарный допуск плоскостности и перпендикулярности.

Назначается на плоские боковые поверхности, определяющие положение детали (базирующие) и обеспечивающие плотное прилегание.

Отклонения и допуски расположения

В реальных поверхностях отклонения формы и расположения всегда сочетаются. В работе и при измерениях эти отклонения могут проявляться или раздельно, или совместно. Поэтому установлены собственно отклонения и допуски расположения, предполагающие исключение из рассмотрения отклонений формы путем замены реальных поверхностей прилегающими, и суммарные отклонения и допуски формы и расположения.

Отклонения расположения и допуски определяются относительно баз. Отклонения формы и расположения отдельных баз комплекта могут вызвать неоднозначную оценку геометрических отклонений других поверхностей

Поэтому при назначении комплекта баз важно задать последовательность их выбора, которая должна устанавливаться в порядке убывания числа степеней свободы детали, отнимаемых базами

Введенный допуск на наклон позволяет нормировать отклонения от любого номинального угла (кроме 0 и 90°) методом, аналогичным методу нормирования допусков на параллельность и перпендикулярность, т.е. в линейной мере.

Допуски на соосность, симметричность, пересечение осей, позиционный допуск можно задавать либо предельным значением отклонения в радиусном выражении, либо диаметром (шириной) поля допуска, что соответствует удвоенному предельному отклонению (допуски в диаметральном выражении). Оба способа выражения допуска показаны на рис. 7 на примере поля допуска на соосность (Т – допуск в диаметральном, R = T/2 – допуск в радиальном выражении).

Виды допусков расположения

Соблюдение всех размеров, разрешённых отклонений, указанных на рабочих чертежах, определяет качественную и долговечную работу собранного агрегата. С этой целью задают допуски расположения. Они определяют взаимное ориентирование и расстояния между отдельными плоскостями соседних деталей. К ним относятся следующие параметры:

- параллельности и перпендикулярности;

- угла наклона образованного поверхностями двух соседних деталей;

- соосности (стабильность расстояний между валами);

- пересечение осей;

- симметричности (степень сохранения симметрии одной части детали относительно другой).

Допуск расположения необходим при сборке отдельных деталей устанавливаемых в готовый агрегат. Его делят на две категории: зависимый и независимый.

Отклонения и допуски расположения

От точного места взаимного расположения отдельных деталей зависит его правильное и длительное функционирование. Обеспечение правильности сборки определяет допуск расположения. Он устанавливает приемлемое ограничение параметров соседних поверхностей. Это ограничение задаётся специально выделенным полем. Отклонения расположения соседних поверхностей могут быть независимы друг от друга.

Суммарные допуски

Все виды разрешённых отклонений, указываются для конкретной части изделия. Отмеченные данные суммируются. Полученный результат называется суммарным допуском. К нему относятся:

- параметры различных биений (радиального, торцового);

- результирующие характеристики формы обработанной заготовки.

Итоговое значение определяется как расположение контрольных точек вдоль заданной прямой или линии более высокого порядка.

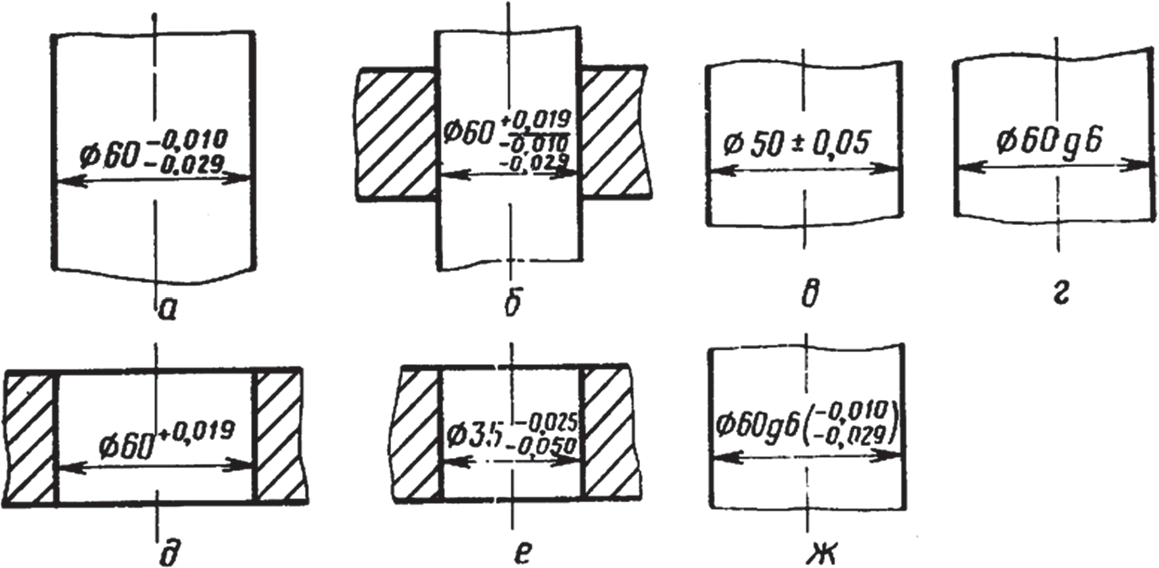

Указание на чертежах допусков размеров

Прежде чем назначить предельные отклонения размерам на чертежах определяют характер соединения, возможности ремонта, условия эксплуатации и др.

Предельные размеры с помощью предельных отклонений указывают на чертежах с помощью таблиц несколькими способами:

- числовыми величинами (рис. 4, а), причем отклонение, равное нулю, опускается (рис. 4, д), а одинаковые по абсолютной величине, но противоположные по знаку отклонения указывают один раз со знаками ± (рис. 4, e);

- условными (символическими) обозначениями полей допусков и посадок согласно стандартам (рис. 4, г);

- символическими условными обозначениями полей допусков с указанием справа в скобках их числовых величин (рис. 4, ж).

Рис. 4. Нанесение предельных (верхнего и нижнего) отклонений на чертежах

Предельные отклонения размеров деталей, изображенных на чертеже в сборе, указывают также одним из трех перечисленных способов в виде дроби: в числителе представляют предельные отклонения отверстия, в знаменателе – вала (рис. 4, б). На рис. 4, г символ g6 обозначает поле допуска, т.е. два отклонения: верхнее отклонение – 0,010 и нижнее – 0,029 мм. В обозначениях положительных предельных отклонений знак “+” опускать нельзя. Предельные отклонения записывают до последней значащей цифры включительно, выравнивая количество знаков в верхнем и нижнем отклонении добавлением нулей (рис. 4; а,б,е,ж).

Буквенный способ обозначения полей допуска предпочтителен в случае применения предельных калибров для измерения размеров на производстве, так как на калибрах, как правило, маркируются буквенные обозначения полей допусков контролируемых деталей.

Числовые обозначения удобнее при работе на универсальных металлообрабатывающих станках и при контроле изделий универсальными средствами измерений. Смешанные обозначения применяют при неопределенности вопроса о средствах контроля, которые будут использованы на производстве.

Виды допусков формы

Сравнение полученной формы детали с её расчётными параметрами производится на основании учёта разрешённых погрешностей. Они называются допуск формы. Величины этого параметра указывается на чертежах с помощью двух параметров: полем допуска и так называемой базой. Полем считается выделенная вокруг изделия область пространства. В неё попадают все точки поверхности изделия, расположенные на утверждённом расстоянии. Базой выбирают такой элемент изделия, который можно использовать как эталон для последующего сравнения.

К изменению формы относятся следующие отклонения геометрических параметров:

- прямолинейности (как долго сохраняется форма прямой без отклонения от заданного направления);

- плоскости (сохранение формы плоскости вдоль всей поверхности детали);

- круглости (постоянство радиуса окружности);

- цилиндричности (соблюдение цилиндрической формы);

Допуск формы позволяет определить с какой точностью должна быть обработана деталь. Это позволит правильно произвести дальнейшую сборку всего агрегата.

Отклонения и допуски формы

Точное соблюдение особенностей конфигурации, заданной в техническом задании необходимо для обеспечения её высокой работоспособности. Отклонения от требуемых параметров задаются в виде установленных погрешностей. С их помощью определяется конечная форма изделия. Указанные параметры определяют разрешённое наибольшее и наименьшее значение, которое допускается после проведения обработки. Эти отклонения объединены общим полем.

Зависимые допуски

Эта категория объединяет разрешённые отклонения, для которых допускается их превышение на определённую величину. Величина этого превышения должна соответствовать разрешённой разнице параметра между реальной поверхностью и выбранной базой. Зависимый допуск расположения вычисляется на основании разработанных формул, на основании указанных значений. Альтернативой этому параметру является независимый допуск. Его значение всегда является постоянной величиной, не зависит от других параметров. Обозначение обоих видов отклонений производится на соответствующих сносках.

Допуск соосности.

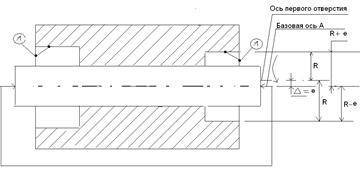

Отклонение от соосности относительно общей оси – это наибольшее расстояние между осью рассматриваемой поверхности вращения и общей осью двух или нескольких поверхностей.

Поле допуска соосности – это область в пространстве, ограниченная цилиндром, диаметр которого равен допуску соосности в диаметральном выражении (Ф = Т) или удвоенному допуску соосности в радиусном выражении: R=T/2 (рис. 16)

Допуск соосности в радиусном выражении поверхностей и относительно общей оси отверстий А.

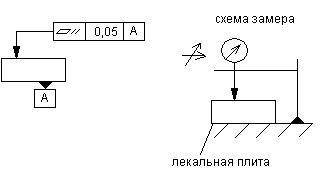

Рис 16. Поле допуска соосности и схема замера

(отклонение оси относительно базовой оси А-эксцентриситет); R-радиус первого отверстия (R+e) – расстояние до базовой оси в первом положении замера; (R-e) – расстояние до базовой оси во втором положении после поворота детали или индикатора на 180 градусов.

Индикатор регистрирует разность показаний (R+e)-(R-e)=2e=2 — отклонение от соосности в диаметральном выражении.

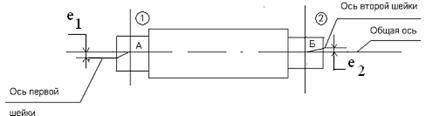

Допуск соосности шеек вала в диаметральном выражении 0,02мм (20мкм) относительно общей оси АБ. Валы такого типа устанавливаются (базируются) на опоры качения или скольжения. Базой является ось, проходящая через середины шеек вала (скрытая база).

Рис 17. Схема несоосности шеек вала.

Смещение осей шеек вала приводит к перекосу вала и нарушению эксплуатационных характеристик всего изделия в целом.

Рис 18. Схема замера несоосности шеек вала

Базирование производится на ножевые опоры, которые помещаются в средние сечения шеек валов. При замере отклонение получается в диаметральном выражении DÆ = 2e.

Отклонение от соосности относительно базовой поверхности определяют обычно измерением биения проверяемой поверхности в заданном сечении или крайних сечениях – при вращении детали вокруг базовой поверхности. Результат измерения зависит от некруглости поверхности (которая приблизительно в 4 раза меньше отклонения от соосности).

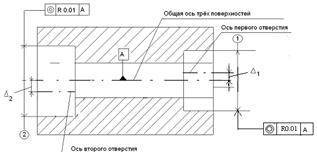

Рис 19. Схема замера соосности двух отверстий

Точность зависит от точности пригонки оправок к отверстию.

Замер зависимого допуска можно производить с помощью калибра (рис. 20).

Допуск соосности поверхности относительно базовой оси поверхности в диаметральном выражении 0,02мм, допуск зависимый.

Назначения допусков формы и расположения

Основные положения, поясняющие назначение каждого из них, приведены в ГОСТ 24643-81. Допуски формы и расположения поверхностей позволяют выбрать способ, инструмент, порядок для обработки. Кроме этого допуски формы и расположения поверхностей определяют условия эксплуатации отдельных изделий составляющих конкретный механизм, его надёжность и долговечность.

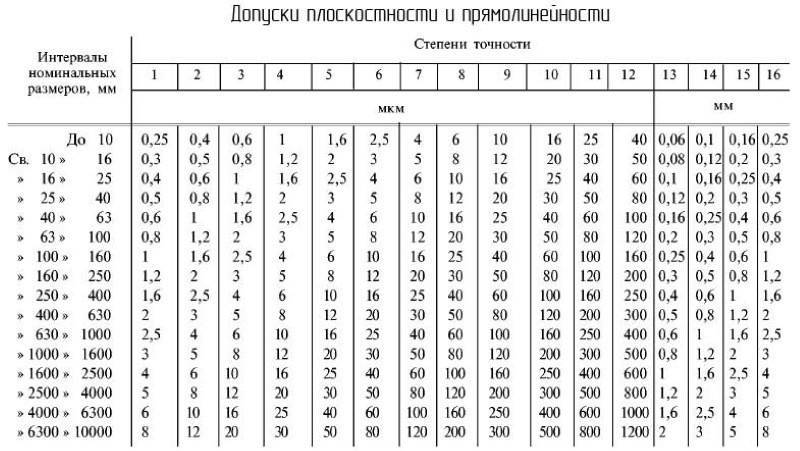

Числовые значения допусков формы

В современном стандарте для точности обработки утверждено 16 классов. Их числовые значения возрастают от одного класса к другому. Прирост точности происходит в 1,6 раза. Стандарт определяет три основных уровня, которые обозначаются заглавными буквами латинского алфавита: «А», «В» и «С». Каждый из уровней определяет следующие положения:

- первой (литера А) признаётся нормальная точность, которая составляет не менее 60 % от погрешностей всех указанных размеров;

- вторая геометрическая точность (литера В) относится к категории повышенной точности (обычно она равна около 40% допусков для всех применяемых деталей);

- наивысшей степенью точности является третий уровень (литера С), которая не превышает 25% от всех использованных погрешностей.

Числовые значения допусков формы цилиндрических поверхностей, устанавливаются для каждого из трёх уровней. Согласно стандарту они не должны превышать 30% для первого уровня, 20% для второго и 12% для третьего. Это связано с применяемыми ограничениями при отклонении радиуса изделия, с помощью указания места расположения установленного размера.

Допуски плоскости и прямолинейности

Оценка соблюдения параметров плоскости осуществляется путём сравнения с характеристиками выбранной базой. Базой служит отдельный элемент детали, которые однозначно считают плоскими. Характер и расположение прямолинейного участка уточняется по результатам сравнения со своей базой. Каждый из разрешённых изменений обозначается установленным значком. В сноске к этому знаку указывают расположение и величину установленного отклонения. Допуск устанавливается для линий и плоскостей различного порядка. Все разрешённые изменения размеров объединяют единым полем. Общепризнанными изменения характера прямолинейности считаются выпуклость и вогнутость. Расположение и параметры отклонения от заданной плоскости обозначаются аббревиатурой (EFE). Для описания характеристик прямолинейности приняты показатели, входящие в единый комплект, обозначаемый (EFL).

Допуски круглости, цилиндричности профиля продольного сечения

Под понятием цилиндричности понимают сходство изготовленного изделия с параметрами аналогичного цилиндра. Его диаметр, длина, расположение должны соответствовать указанным в технической документации. Для сравнения выбирают цилиндр с прилегающей (контрольной) поверхностью, имеющей меньший диаметр. Он может быть свободно вписан в реальную внутреннюю поверхность. Установленные отклонения от цилиндричности позволяют установить соответствие обработанной детали заданной форме. Расположение указанных отклонений определяют конечный вид изделия, её место установки в агрегате после сборки. Это служит главным отличием от изменений профиля продольного сечения и так называемой круглости. Они задают только один параметр отклонения от точек расположенных на заготовке. Под отклонением от так называемой круглости понимают наибольшее расстояние, задающее расположение точек на поверхности детали по отношению к прилегающей окружности. Под этой окружностью понимают окружность с большим радиусом, описанную вокруг наружной поверхности вращения, с минимальным диаметром, который устанавливает самое близкое расположение между точками этих окружностей. Наиболее встречаемыми отклонениями являются овальность и огранка.

Контроль величины этих изменений производится с помощью специальных измерительных устройств. К ним относятся: специальные шаблоны, координатно-измерительные машины, так называемые «кругломеры».

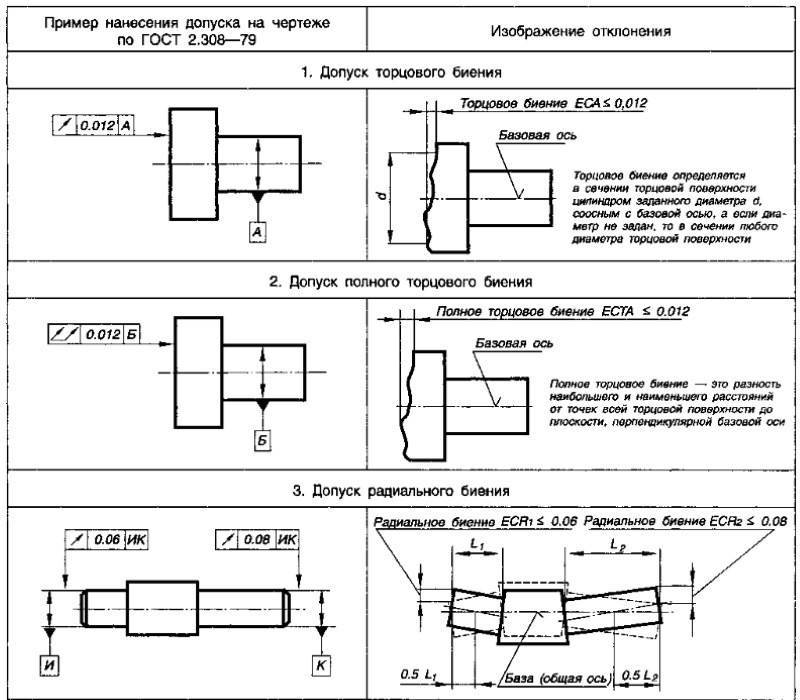

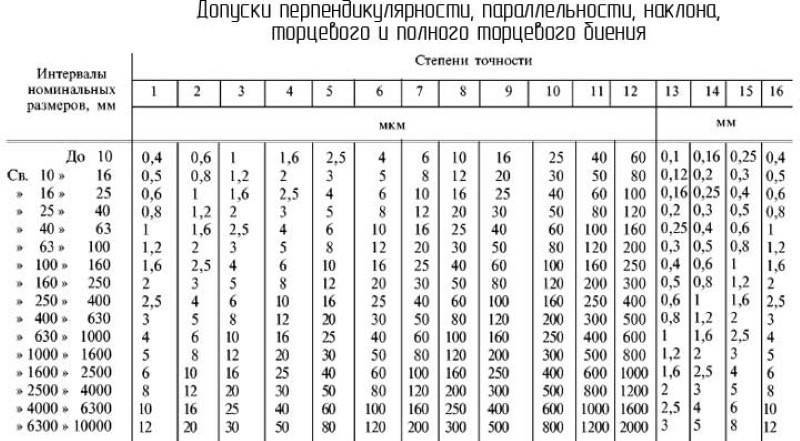

Допуски перпендикулярности, параллельности, наклона торцевого биения

В процессе эксплуатации элементов конструкции агрегата, имеющего цилиндрическую форму, наблюдается эффект так называемого торцевого биения. Предотвращения негативных последствий устраняется установлением разрешённых отклонений от утверждённых размеров. Эти значения наносятся на протяжении всей заготовки.

Допуск устанавливает величину и характер торцевого биения. Для отдельных случаев его величину задают относительно наибольшего диаметра торцевой поверхности, расположенной в готовом агрегате.

Допуск полного торцевого биения

Допуск полного торцевого биения – этот наибольшая допустимая разность наибольших и наименьших расстояний от точек всей торцевой поверхности до плоскости перпендикулярной базовой оси.

Допуски торцевого биения задаются на поверхности вращающихся деталей, требующих минимального биения и воздействия на соприкасающиеся с ними детали; например: упорные поверхности для подшипников качения, скольжения, зубчатых колес.

Допуск формы заданного профиля, заданной поверхности

Допуск формы заданного профиля , допуск формы заданной поверхности – это наибольшие отклонения профиля или формы реальной поверхности от прилегающего профиля и поверхности, заданных чертежом.

Допуски задаются на деталях, имеющих криволинейные поверхности типа кулачков, шаблонов; бочкообразные профили и т.д.

Метрология

Любую деталь механизма или машины можно представить как совокупность геометрических тел – цилиндрических, конических, плоских, тороидальных и т. п., имеющих идеально точные формы.

Так, например, ступенчатый вал может быть образован сочетанием последовательно расположенных цилиндров разного диаметра и высоты, которые на чертеже будут представлены размещенными на одной оси, и имеющими идеально ровные поверхности и профили.Однако, при изготовлении детали по чертежу возникают погрешности не только размеров, но также формы и расположения номинальных поверхностей, что связано и с несовершенством технологии изготовления, и с несовершенством средств измерения, предела совершенствования которых не существует.

Например, при обработке детали резцом токарного станка на ее поверхности остаются следы в виде чередующихся впадин и выступов, которые создают шероховатость и волнистость, т. е. неровности.Таким образом, в чертежах форму деталей задают идеально точными номинальными поверхностями и профилями, а в реальности изготовленная деталь отличается от изображенной на чертеже отклонениями формы и взаимного расположения поверхностей, а также их шероховатостью и волнистостью.

Отклонения формы и расположения поверхностей

Отклонением формы поверхности или профиля называют отклонение формы реальной поверхности (реального профиля) от формы номинальной поверхности (номинального профиля). В общем случае в отклонение формы входит волнистость поверхности (профиля) и не входит шероховатость.

Отклонения формы поверхностей (профилей) отсчитывают от точек реальной поверхности (профиля) до прилегающих поверхности, профиля, прямой по нормали (перпендикуляру) к ним.

Прилегающая плоскость (рис. 1, а) – плоскость, соприкасающаяся с реальной поверхностью и расположенная так, чтобы отклонение Δ от нее до наиболее удаленной точки реальной поверхности в пределах нормируемого участка имело минимальное значение.

Прилегающая прямая (рис. 1, б) – прямая, соприкасающаяся с реальным профилем и расположенная так, чтобы отклонение от нее до наиболее удаленной точки реального профиля в пределах нормируемого участка имело минимальное значение. При этом нормируемым участком называют часть поверхности или профиля, на которых определяют отклонения формы или расположения поверхностей, например, часть профиля длиной L (рис. 1, б).

Прилегающая окружность – окружность минимального диаметра, описанная вокруг реального профиля наружной поверхности вращения, или максимального диаметра, вписанная в профиль внутренней поверхности вращения (рис. 2, а, б)

Прилегающий цилиндр – цилиндр минимального диаметра, описанный вокруг реальной наружной поверхности (рис. 2, в), или максимального диаметра, вписанный в реальную внутреннюю поверхность.

Прилегающие прямые, плоскости и поверхности используют для отсчета отклонений формы и расположения, так как их положение по отношению к реальным поверхностям соответствует положению контрольных линеек, плит и пробок, и они дают наименьшие отклонения в наиболее удаленных точках реальных поверхностей и профилей.

Например, отклонения Δ 1 и Δ 2 реального профиля от касательных больше, чем отклонения Δ от прилегающей прямой (рис. 1, б). При этом должно обеспечиваться условие Δ ≤ Т , где Т – допуск формы или расположения.Поле допуска формы представляет собой область в пространстве (рис. 1, а) или на плоскости (рис. 1, б), внутри которой должны находиться все точки реальной поверхности или реального профиля. Области полей допуска формы ограничиваются допуском Т и заданными размерами рассматриваемых элементов L1 , L2 или L .

Поле допуска цилиндрической поверхности (рис. 2, в) ограничивается торцовыми плоскостями, расположенными на расстоянии, равном L , и цилиндрическими поверхностями, имеющими диаметры d и d-2Т .

Отклонение формы плоских поверхностей (рис. 1, а), или отклонение от плоскостности равно наибольшему отклонению Δ. Частными видами отклонений от плоскостности являются выпуклость (рис. 1, в) и вогнутость (рис. 1, г).

Отклонения формы цилиндрических поверхностей характеризуется нецилиндричностью (см. рис. 2, в), которая включает отклонения от круглости поперечных сечений (см. рис. 2, а, б) и профиля продольного сечения (рис. 2, е).

К частным видам отклонения от округлости относят овальность (рис. 2, г) и огранка (рис. 2, д).

При огранке реальный профиль представляет собой многогранную фигуру.

Отклонения профиля в продольном сечении цилиндрических поверхностей характеризуется непрямолинейностью образующих (рис. 2, е) и делится на конусообразность (рис. 2, ж), бочкообразность (рис. 2, з) и седлообразность (рис. 2, и).Основные причины появления отклонений формы цилиндрических поверхностей:

- овальности – биение шпинделя токарного или шлифовального станков;

- огранки – изменение мгновенных центров вращения детали, например, при бесцентровом шлифовании;

- конусообразности – несоосность шпинделя и задней бабки, износ резца;

- бочкообразности – деформация длинных валов при обтачивании их в центрах без люнетов и т. д.

Отклонения расположения поверхностей (осей, профилей)

Номинальное расположение поверхности, оси или профиля определяется номинальными линейными или угловыми размерами между рассматриваемой поверхностью (прямой, профилем) и базой.

Базой называют элемент детали (поверхность, ось, точку), по отношению к которому заданы допуски расположения .

Например, положение паза в детали, показанной на рис. 3, ж, определяется отклонением Δ относительно плоскости симметрии. Если база не задана, то номинальное расположение рассматриваемых поверхностей (прямых, профилей) определяется номинальными размерами между ними, а реальное расположение тех же рассматриваемых элементов определяется действительными линейными или угловыми размерами.Полем допуска расположения называют область, внутри которой должны находиться прилегающие плоскость или поверхность, ось, центр или плоскость симметрии рассматриваемого элемента в пределах нормируемого участка .

Отклонением расположения (рис. 3) называют отклонение реального расположения поверхности, оси или профиля от номинального расположения без учета отклонения формы рассматриваемых и базовых поверхностей, прямых, профилей. При этом реальные поверхности, прямые, профили заменяют прилегающими, а в качестве осей, плоскостей симметрии и центров реальных поверхностей и профилей принимают оси, плоскости симметрии и центры прилегающих поверхностей и профилей.

Точность расположения считают обеспеченной, если действительное отклонение не превышает допуска, установленного на данный вид отклонения, т. е. Δ ≤ Т .

Рассмотрим основные виды отклонений расположения.Отклонения от параллельности и перпендикулярности плоскостей показаны на рис. 3, а и б.

Отклонение от параллельности осей (прямых) в пространстве равно геометрической сумме отклонений от параллельности проекций Δ х и Δ у на перпендикулярные плоскости Q и P . Плоскость Q является общей плоскостью осей; она проходит через базовую ось и точку другой оси (точка 0 ). Плоскость Р проходит через точку 0 перпендикулярно к плоскости Q и параллельно базовой оси.

Составляющие Δ х и Δ у могут быть самостоятельными погрешностями взаимного расположения осей в плоскостях: отклонение от параллельности в общей плоскости Q равно Δ х ; перекос осей равен отклонению от параллельности Δ у проекций осей на плоскость Р’ (проходит через базовую ось перпендикулярно к плоскости Q ). Поле допуска параллельности осей в пространстве (рис. 3, г) характеризуется параллелепипедом со сторонами Тх , Ту и L .Отклонение от соосности относительно общей оси 00 (рис. 3, д) – это наибольшее расстояние Δ 1 (Δ 2 ) между рассматриваемой поверхностью вращения и общей (базовой) осью на длине нормируемого участка L1 ( L2 ).

Например, в ушках кронштейна, имеющих наружные диаметры D , расточены три отверстия диаметрами D1 , D2 и D3 . Все поверхности должны быть расположены концентрично на общей оси 00 .

Допустим, что рассматриваемые поверхности D1 и D2 перекошены и смещены относительно оси 00 (наибольшие смещения Δ 1 и Δ 2 ).Обычно направление смещения отдельных поверхностей не задается, и осевые каждой рассматриваемой поверхности могут быть расположены по любую сторону от общей оси, но в пределах допуска. Поэтому полем допуска соосности е является часть пространства, ограниченная цилиндром, диаметр которого равен допуску соосности Т , длина образующей равна нормируемой длине L , а ось совпадает с базовой осью.

Допуск соосности можно задавать в диаметральном и радиусном выражении. В радиусном выражении допуск удобнее задавать, если допустимо симметричное смещение рассматриваемой поверхности относительно базовой оси, т. е. Δ ≤ ± Т/2 (рис. 3, е).Допуски в диаметральном и радиусном выражении применяют также:

- для ограничения отклонений от параллельности прямых (рис. 3, в);

- от симметричности относительно базовой плоскости (Δ ≤ ± Т/2 ) отдельных конструктивных элементов номинально симметричных деталей (например, паза в детали на рис. 3, ж);

- от пересечения осей, которое равно кратчайшему расстоянию между номинально пересекающимися осями (рис. 3, з). В последнем случае рассматриваемая ось может быть расположена выше или ниже базовой оси на расстоянии Δ ≤ Т/2 .

Позиционное отклонение и позиционный допуск – условные названия отклонения и допуска на смещение оси или плоскости относительно номинального расположения. Следовательно, отклонения (допуски) от параллельности (рис. 3, в), поверхностей от базовой оси (см. рис. 3, д) или от плоскости симметрии (см. рис. 3, ж) и прямых от пересечения (см. рис. 3, з) относятся к позиционным отклонениям (позиционным допускам).

Суммарное отклонение (допуск) формы и расположения – отклонение (допуск), которое одновременно учитывает (ограничивает) отклонение формы и расположения рассматриваемой реальной поверхности (профиля) относительно заданных баз. Суммарные отклонения и допуски применяют, в частности, для оценки радиального и торцевого биения.

Радиальное биение поверхности вращения (рис. 4, а) относительно базовой оси 00 возникает в результате отклонений от круглости и соосности с указанной осью профиля проверяемого сечения. Оно равно разности Δ наибольшего и наименьшего радиусов проверяемого профиля в сечении, перпендикулярном базовой оси. Полное радиальное биение цилиндрической поверхности появляется в результате отклонений проверяемой поверхности от цилиндричности или соосности с базовой осью.

Торцовое биение (рис. 4, б), равное разности наибольших и наименьших расстояний от точек реальной поверхности до плоскости, перпендикулярной базовой оси, определяют в сечении торцовой поверхности цилиндром заданного диаметра d . Полное торцовое биение определяется аналогично, но в пределах всей торцовой поверхности.

Точность расположения одной поверхности может влиять на точность сборки и качество работы узлов (механизмов). Например, перекос отверстия в корпусе редуктора вызывает перекос оси за пределами корпуса и ухудшит работу ведомого звена. Требуемую точность расположения соприкасаемых деталей обеспечивают с помощью выступающего допуска расположения, т. е. поля допуска Т , ограничивающего расположение рассматриваемого элемента (например, осевой линии отверстия в корпусе редуктора) на длине L , выходящей за пределы этого элемента.

Различают, также, зависимый и независимый допуски расположения (формы). Зависимым допуском расположения называют переменный допуск расположения, который указывается на чертежах своим минимальным значением и может быть превышен на величину предельных отклонений вала или отверстия. Эти допуски назначают, если зазоры или натяги между деталями, сопрягаемыми по нескольким поверхностям, должны находиться в заданных пределах.

Независимым называют допуск расположения (формы), постоянный для всех одноименных деталей и не зависящий от действительных размеров рассматриваемых поверхностей. Например, допуск на межосевое расстояние аw коробки передач не зависит от точности отверстий в корпусе КПП для подшипников качения.

Допуски формы и расположения поверхностей установлены стандартами в 16 степенях точности (степени точности обозначают в порядке убывания 1, 2, 3…) Допуски формы и расположения поверхностей за некоторым исключением не должны превышать допуски размеров Т .

Обозначения допусков формы и расположения на чертежах

Для каждого вида допуска формы и расположения поверхностей установлен определенный знак (табл. 1).

Таблица 1. Указание на чертежах предельных отклонений формы и расположения поверхностей ГОСТ 2.308-79

Условное обозначение допуска на чертеже содержит знак, числовое значение, а при необходимости и буквенное обозначение базы измерения ( А , В и т. п.). Эти данные в указанном порядке вписываются в рамку, разделенную на две или три части. Рамку соединяют с контурной или выносной линией изделия (рис. 5, а, б).

Обозначения допусков симметричности и соосности в диаметральном и радиусном выражениях приведены на рис. 5, в.Допуски могут быть заданы на ограниченной длине или одновременно на всей длине и на ограниченном участке. В необходимых случаях у рамок помещают надписи с дополнительными данными (рис. 5, г).

Базы обычно обозначают зачерненным треугольником и соединяют с рамкой, в которой дано буквенное обозначение базы (см. рис. 5, б) или условное обозначение допуска (рис. 5, е). Зависимые допуски расположения и формы обозначают условным знаком М (в круге), который помещают в рамке.

ГОСТ Р 50056-92 Основные нормы взаимозаменяемости. Зависимые допуски формы, расположения и координирующих размеров. Основные положения по применению

Текст ГОСТ Р 50056-92 Основные нормы взаимозаменяемости. Зависимые допуски формы, расположения и координирующих размеров. Основные положения по применению

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Основные нормы взаимозаменяемости

ЗАВИСИМЫЕ ДОПУСКИ ФОРМЫ, РАСПОЛОЖЕНИЯ

И КООРДИНИРУЮЩИХ РАЗМЕРОВОсновные положения по применению

Basic norms of interchangeability. Depended tolerances of form,

position and coordinating sizes. Bases of applicationMКC 17.040.10

21.020

ОКСТУ 0074Дата введения 1994-01-01

1 РАЗРАБОТАН И ВНЕСЕН Всесоюзным научно-исследовательским и конструкторским институтом средств измерения в машиностроении

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 28 июля 1992 г. N 794

3 Стандарт соответствует международному стандарту ИСО 2692-88 в части терминологии (1.1.1-1.1.5, 1.1.9) и примеров (примеры 1, 3, 4, 6, 7 (рисунок 11), 8, 10)

4 ВВЕДЕН ВПЕРВЫЕ

5 ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

6.1.1, приложение 2

Настоящий стандарт распространяется на зависимые допуски формы, расположения и координирующих размеров деталей машин и приборов и устанавливает основные положения по их применению.

Требования настоящего стандарта являются обязательными.

1 Общие положения

1 Общие положения

1.1 Термины и определения, относящиеся к отклонениям и допускам размеров, формы и расположения поверхностей, в т.ч. к зависимым допускам формы и расположения, — по ГОСТ 25346 и ГОСТ 24642.

Указания на чертежах зависимых допусков формы и расположения поверхностей — по ГОСТ 2.308, координирующих размеров — по ГОСТ 2.307.

В дополнение к ГОСТ 25346 и ГОСТ 24642 в настоящем стандарте устанавливают следующие термины и определения.

1.1.1 местный размер : Размер, измеренный по двухточечной схеме измерения в любом сечении элемента (рисунок 1).

1.1.2 размер по сопряжению :

— для цилиндрических наружных элементов — диаметр наименьшего описанного (прилегающего) цилиндра (черт.1)*, для плоских наружных элементов — расстояние между двумя наиболее сближенными параллельными плоскостями, касательными к реальным поверхностям элемента;

_________________

* Текст соответствует оригиналу. — Примечание «КОДЕКС».— для цилиндрических внутренних элементов — диаметр наибольшего вписанного (прилегающего) цилиндра, для плоских внутренних элементов — расстояние между двумя наиболее удаленными друг от друга параллельными плоскостями, касательными к реальным поверхностям элемента;

— для резьбовых элементов — размер по сопряжению соответствует приведенному среднему диаметру резьбы.

1.1.3 предельный действующий контур: Поверхность (поверхности) или линия, имеющая номинальную форму, номинальное расположение относительно базы (баз) и размер, определяемый пределом максимума материала элемента и указанным на чертеже числовым значением зависимого допуска формы, расположения или координирующего размера (рисунок 1).

Примечание — Реальный элемент не должен выходить за предельный действующий контур. Предельный действующий контур соответствует, например, измерительному элементу калибра для контроля расположения (формы) поверхностей.

1.1.4 предельный действующий размер : Размер предельного действующего контура (рисунок 1).

1.1.5 контур максимума материала: Поверхность (поверхности) или линия, которая имеет номинальную форму и размер, равный пределу максимума материала (рисунок 1).

1.1.6 минимальное значение зависимого допуска : Числовое значение зависимого допуска, когда рассматриваемый (нормируемый) элемент и/или база имеют размеры, равные пределу максимума материала (рисунок 1).

Примечание — Минимальное значение зависимого допуска указывают в чертежах или других технических документах; по нему определяют предельный действующий размер.

1.1.7 максимальное значение зависимого допуска : Числовое значение зависимого допуска, когда рассматриваемый элемент и/или база имеют размеры, равные пределу минимума материала.

Примечание — Максимальное значение зависимого допуска используют в случае проведения проверочных расчетов при назначении зависимых допусков.

1.1.8 действительное значение зависимого допуска : Числовое значение зависимого допуска, соответствующее действительным размерам рассматриваемого элемента и/или базы.

Примечание — Действительное значение зависимого допуска расположения или формы индивидуально для каждого экземпляра детали. Его используют при контроле соблюдения зависимых допусков путем раздельного измерения действительных отклонений расположения (или формы) и размеров элементов.

1.1.9 принцип максимума материала: Метод (принцип) назначения допусков формы, расположения или координирующих размеров, при котором требуется, чтобы рассматриваемый элемент не выходил за предельный действующий контур, а базовый элемент — за контур максимума материала.

Примечание — Понятие о принципе максимума материала принято в соответствии с международными стандартами ИСО 1101-2 и ИСО 2692. По существу и способу обозначения символом принцип максимума материала соответствует понятию и способам обозначения зависимых допусков формы и расположения по ГОСТ 24642 и ГОСТ 2.308.

1.1.10 поверхность симметрии реальных плоских элементов: Геометрическое место середин местных размеров элемента, ограниченного номинально параллельными плоскостями.

1.1.11 координирующий размер: Размер, определяющий расположение элемента в выбранной системе координат или относительно другого элемента (элементов).

1.2 Зависимые допуски назначают только для элементов (их осей или плоскостей симметрии), представляющих собой отверстия или валы в соответствии с определениями по ГОСТ 25346.

1.3 Зависимые допуски назначают, как правило, когда необходимо обеспечить сборку деталей с зазором между сопрягаемыми элементами.

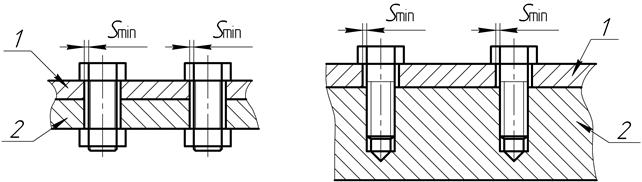

1 Свободная (без натяга) сборка деталей зависит от совместного влияния действительных размеров и действительных отклонений расположения (или формы) сопрягаемых элементов. Допуски формы или расположения, указываемые на чертежах, рассчитывают по минимальным зазорам в посадках, т.е. при условии, когда размеры элементов выполнены на пределе максимума материала. Отклонение действительного размера элемента от предела максимума материала приводит к увеличению зазора в соединении этого элемента с парной деталью. При увеличении зазора соответствующее дополнительное отклонение формы или расположения, разрешаемое зависимым допуском, не приведет к нарушению условий сборки. Примеры назначения зависимых допусков: позиционные допуски осей гладких отверстий во фланцах, через которые скрепляющие их болты*; допуски соосности ступенчатых валов и втулок, соединяемых друг с другом с зазором; допуски перпендикулярности к опорной плоскости осей гладких отверстий, в которые должны входить стаканы, заглушки или крышки.

_________________

* Текст соответствует оригиналу. — Примечание «КОДЕКС».2 Расчет минимальных значений зависимых допусков формы и расположения, определяемых конструктивными требованиями, в настоящем стандарте не рассматривают. Применительно к позиционным допускам осей отверстий для крепежных деталей методика расчета приведена в ГОСТ 14140.

3 Примеры назначения зависимых допусков формы, расположения, координирующих размеров и их интерпретация приведены в приложении 1, технологические преимущества зависимых допусков — в приложении 2.

1.4 Зависимые допуски формы, расположения и координирующих размеров обеспечивают сборку деталей по методу полной взаимозаменяемости без какого-либо подбора парных деталей, поскольку дополнительное отклонение формы, расположения или координирующих размеров элемента (или элементов) компенсируется отклонениями действительных размеров элементов той же самой детали.

1.5 Если, кроме собираемости деталей, необходимо обеспечить и другие требования к деталям, например, прочность или внешний вид, то при назначении зависимых допусков необходимо проверить выполнение этих требований при максимальных значениях зависимых допусков.

1.6 Зависимые допуски формы, расположения или координирующих размеров, как правило, не следует назначать в случаях, когда отклонения формы или расположения влияют на сборку или функционирование деталей независимо от действительных отклонений размеров элементов и не могут быть компенсированы ими. Примерами являются допуски расположения деталей или элементов, образующих посадки с натягами или переходные, обеспечивающих кинематическую точность, балансировку, плотность или герметичность, в т.ч. допуски расположения осей отверстий под валы зубчатых передач, посадочных мест под подшипники качения, резьбовых отверстий под шпильки и тяжелонагруженные винты.

1.7 Обозначения

В настоящем стандарте приняты следующие обозначения:

— номинальный размер рассматриваемого элемента;

— местный размер рассматриваемого элемента;

,

— максимальный и минимальный местные размеры рассматриваемого элемента;

— предел минимума материала рассматриваемого элемента;

— предел минимума материала базы;

— предел максимума материала рассматриваемого элемента;

— предел максимума материала базы;

— размер по сопряжению рассматриваемого элемента;

— размер по сопряжению базы;

— предельный действующий размер рассматриваемого элемента;

— номинальный координирующий размер;

, ,

— соответственно действительное, максимальное и минимальное значения зависимых допусков соосности, симметричности, пересечения осей и позиционных в радиусном выражении;

— допуск размера рассматриваемого элемента;

— допуск размера базы;

— обобщенное обозначение действительного значения зависимого допуска формы, расположения или координирующего размера;

,

— обобщенное обозначение соответственно максимального и минимального значений зависимого допуска формы, расположения или координирующего размера;

, ,

— соответственно действительное, максимальное и минимальное значения зависимого допуска формы;

— допускаемое превышение минимального значения зависимого допуска формы;

, ,

— соответственно действительное, максимальное и минимальное значения зависимого допуска координирующего размера;

— допускаемое превышение минимального значения зависимого допуска координирующего размера;

, ,

— соответственно действительное, максимальное и минимальное значения зависимого допуска расположения рассматриваемого элемента;

,

— соответственно действительное (равное допустимому превышению зависимого допуска расположения базового элемента) и максимальное значения зависимого допуска расположения базы;

— действительное значение зависимого допуска расположения, зависящее от отклонений размеров рассматриваемого элемента и базы;

— допускаемое превышение минимального значения зависимого допуска расположения за счет отклонения размера рассматриваемого элемента.

2 Зависимые допуски формы

2.1 Зависимыми могут назначаться следующие допуски формы:

— допуск прямолинейности оси цилиндрической поверхности;

— допуск плоскостности поверхности симметрии плоских элементов.

2.2 При зависимых допусках формы предельные размеры рассматриваемого элемента ограничивают только любые местные размеры элемента. Размер по сопряжению на длине нормируемого участка, к которой относится допуск формы, может выходить из поля допуска размера и ограничивается предельным действующим размером.

2.3 Допускаемое превышение минимального значения зависимого допуска формы определяется в зависимости от местного размера элемента.

2.4 Формулы для расчета допускаемого превышения минимального значения зависимого допуска формы, а также действительного и максимального значений зависимого допуска формы и предельного действующего размера приведены в таблице 1.

- Раздел 17.040 Линейные и угловые измерения

- Раздел 17 МЕТРОЛОГИЯ И ИЗМЕРЕНИЯ. ФИЗИЧЕСКИЕ ЯВЛЕНИЯ

- Раздел 17.040 Линейные и угловые измерения

- Раздел 17 МЕТРОЛОГИЯ И ИЗМЕРЕНИЯ. ФИЗИЧЕСКИЕ ЯВЛЕНИЯ

- Раздел 21 МЕХАНИЧЕСКИЕ СИСТЕМЫ И УСТРОЙСТВА ОБЩЕГО НАЗНАЧЕНИЯ

- Раздел 21 МЕХАНИЧЕСКИЕ СИСТЕМЫ И УСТРОЙСТВА ОБЩЕГО НАЗНАЧЕНИЯ