Обозначения допусков формы и расположения поверхностей на чертежах.

Обозначения допусков формы и расположения поверхностей на чертежах.

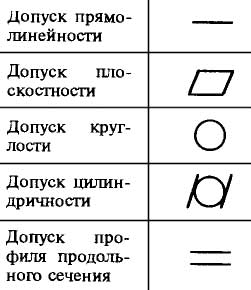

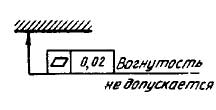

Чтобы установить единство в понимании требований на чертежах к отклонениям формы и расположения поверхностей и осей симметрии, по ГОСТ 2.308-79 приняты условные обозначения в виде графических символов (знаков). Для допусков формы и расположения поверхностей, не предусмотренных ГОСТ 2.308-79, вид допуска можно указать текстом, который должен содержать: наименование допуска, указание поверхности или другого элемента, для которого задается допуск, и числовые значения допуска в миллиметрах.

Все допуски разбиты на 3 группы: допуски формы, допуски расположения и суммарные допуски формы и расположения. В условных обозначениях допусков последних двух групп указывают базы, относительно которых задан допуск и оговаривает зависимые допуски расположения или формы.

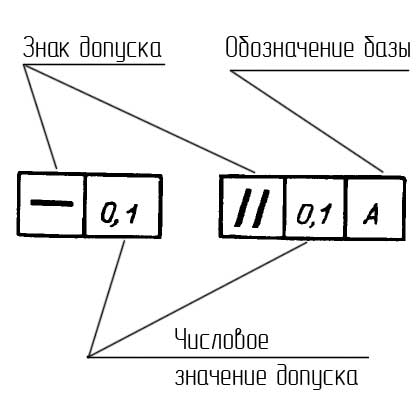

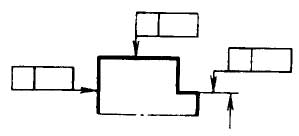

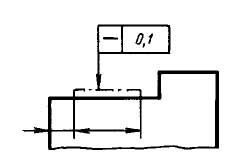

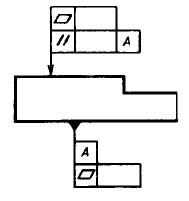

Графические символы и числовые значения допусков формы и расположения помещают в прямоугольных рамках, которые соединяют выносную линию со стрелкой с контурной линией поверхности, если отклонение отсчитывают от нее; либо с размерной линией параметра или с осью симметрии, если отклонение относится к общей оси.

Прямоугольные рамки делят на две или три части. В первой части показывают знак допуска, во второй — его числовое значение. Третью часть рамки вводят тогда, когда нужно показать буквенное обозначение базовой поверхности, к которой относится отклонение или какое-либо необходимое еще обозначение.

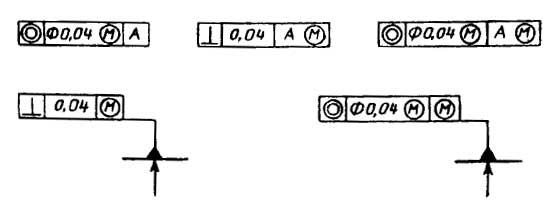

Зависимый допуск обозначают буквой М в кружке, которую проставляют в прямоугольной рамке рядом с величиной допускаемого отклонения (рис. 10а).

Читайте также: Металлизированные пластики Polyrey Франция, металлизированные панели hpl, метталические поверхности для нестандартных интерьеров. Металлизированные панели для стен, подложка дизайнерская — Москва

а — предельных смещений осей отверстий от номинального расположения; б — предельных отклонений размеров, координирующих оси отверстий.

Рисунок 10. Простановка на чертеже допусков расположения осей отверстий

Согласно требований ГОСТ 2.308-79, если на чертеже имеются зависимые допуски, то букву М для них пишут и обозначают в кружочке. Если допуск расположения или формы не указан как зависимый, то его считают независимым. Примеры указания допусков формы и расположения поверхностей приведены в таблице 4.

Таблица 3 — Условные обозначения допусков формы и расположения поверхностей.

| Группа допусков | Вид допуска | Знак |

| Допуски формы | Допуск прямолинейности | |

| Допуск плоскостности | ||

| Допуск круглости | ||

| Допуск цилиндричности | ||

| Допуск профиля продольного сечения | ||

| Допуски расположе Окончание таблицы 1 |

Таблица 4 Примеры указаний на чертежах допусков формы и расположения поверхностей.

| Указание на чертеже | Пояснение |

| Допуск параллельности поверхности Б относительно базы А 0,01 мм на длине 100 мм | |

| Продолжение таблицы 2 |

Виды допусков формы

Сравнение полученной формы детали с её расчётными параметрами производится на основании учёта разрешённых погрешностей. Они называются допуск формы. Величины этого параметра указывается на чертежах с помощью двух параметров: полем допуска и так называемой базой. Полем считается выделенная вокруг изделия область пространства. В неё попадают все точки поверхности изделия, расположенные на утверждённом расстоянии. Базой выбирают такой элемент изделия, который можно использовать как эталон для последующего сравнения.

К изменению формы относятся следующие отклонения геометрических параметров:

- прямолинейности (как долго сохраняется форма прямой без отклонения от заданного направления);

- плоскости (сохранение формы плоскости вдоль всей поверхности детали);

- круглости (постоянство радиуса окружности);

- цилиндричности (соблюдение цилиндрической формы);

Допуск формы позволяет определить с какой точностью должна быть обработана деталь. Это позволит правильно произвести дальнейшую сборку всего агрегата.

Отклонения и допуски формы

Точное соблюдение особенностей конфигурации, заданной в техническом задании необходимо для обеспечения её высокой работоспособности. Отклонения от требуемых параметров задаются в виде установленных погрешностей. С их помощью определяется конечная форма изделия. Указанные параметры определяют разрешённое наибольшее и наименьшее значение, которое допускается после проведения обработки. Эти отклонения объединены общим полем.

Черчение

Применение тех или иных посадок соответствует замыслу конструктора при проектировании машины. Таким образом, под словом «посадка» понимается не конструкция самого соединения, а степень подвижности собранных деталей относительно друг друга. Сборку двух деталей можно осуществить с зазором (одна деталь свободно входит в другую) или с натягом (для соединения таких деталей необходимо применить усилие).

Зазором (рис. 119,I) называется разность размеров отверстия D и вала d, если размер отверстия больше размера вала. Зазор обеспечивает свободу относительного перемещения деталей. Чем больше зазор, тем больше свобода движений в соединении.

Натягом (рис. 119, II) называется разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия.

Посадки разделяют на три группы: посадки с зазором (подвижные посадки). Для этих посадок диаметр отверстия больше диаметра вала, благодаря этому детали в собранном состоянии обладают свободой взаимного перемещения.

При конструировании машин подвижные посадки выбирают по условиям, в которых будет работать проектируемое соединение. При этом определяется такой зазор при котором коэффициент трения минимален. Подвижные посадки разделяются между собой установленной величиной зазора. Каждая следующая посадка в приведенной в табл. 10 последовательности характеризуется относительно меньшим зазором по сравнению с предыдущей;

Посадки с натягом (неподвижные посадки). Для этих посадок диаметр отверстия меньше диаметра вала, что обеспечивает соединение с натягом. Посадки этой группы характеризуются неразъемностью соединений. Такие соединения осуществляется под прессом, при нагреве охватывающей детали (отверстия) или охлаждения охватываемой (вала).

Неподвижные посадки применяют в том случае, когда возникает необходимость исключить возможность относительного перемещения соединенных деталей или передавать крутящий момент без дополнительных средств крепления (шпонки, винты установочные, штифты и т. п.);

Переходные посадки. Переходными эти посадки названы потому, что до сборки вала и отверстия нельзя сказать, что будет в соединении — зазор или натяг. Это означает, что в переходных посадках диаметр отверстия может быть меньше, больше или равен диаметру вала (рис. 119, III).

Группа переходных посадок предназначается для соединений, которые подвергаются разборке и сборке под легкими ударами деревянного или свинцового молотка.

Система ИСО содержит 27 обозначений полей допусков для отверстия, столько же — для валов. Путем сочетания разноименных полей допусков можно получить свыше 700 различных посадок, в которых отверстие и вал будут обозначаться не только одинаковыми, но и разными буквами. Однако одновременное применение всех возможных полей допусков неэкономично, так как это затруднило бы унификацию изделий, размерных инструментов и калибров. Для практического применения рекомендуется ограниченное число предпочтительных посадок (27 посадок в интервалах размеров от 1 до 500 мм).

Ниже в табл. 10 приводится обозначение полей допусков по группам. Сопоставляя каждую пару одинаковых по значению букв и читая эти ряды слева направо, можно получить 11 посадок с последовательно уменьшающимися зазорами до нулевого, далее 4 переходные посадки и 12 посадок с увеличивающимся натягом. Указанные поля допусков определенным образом сгруппированы по квалитетам.

Поле допуска в ЕСДП образуется сочетанием основного отклонения (характеристика расположения) и квалитета (характеристика допуска). Соответственно условное обозначение поля допуска состоит из буквы основного отклонения и числа — номера квалитета, например: поля допусков валов h6; d10; s7; поля допусков отверстий Н6,D10, S7.

Посадка образуется сочетанием полей допусков отверстия и вала. Условное обозначение посадки выполняется в виде дроби или в одну строку, причем в числителе или на первом месте указывается обозначение поля допуска отверстия, а в знаменателе или на втором месте — вала, например: H8/f7; H8—f7.

Зависимые допуски

Эта категория объединяет разрешённые отклонения, для которых допускается их превышение на определённую величину. Величина этого превышения должна соответствовать разрешённой разнице параметра между реальной поверхностью и выбранной базой. Зависимый допуск расположения вычисляется на основании разработанных формул, на основании указанных значений. Альтернативой этому параметру является независимый допуск. Его значение всегда является постоянной величиной, не зависит от других параметров. Обозначение обоих видов отклонений производится на соответствующих сносках.

Обозначение посадок на сборочных чертежах и их применение.

1) ф100мм. — сопрягаемый размер 2) Н7/d11 — дробь и есть тип посадки , где Н7 — поле допуска Н и квалитет 7 отверстие

d11 — поле допуска d и квалитет 11вала

4.Технология нарезания наружной резьбы. Технология нарезания внутренней резьбы.

Нарезание наружней резьбы на детали типа ВАЛ : Инструмент нарезки Лерка , Плашка ; по конструкции бывает

цельные, разьемные , раздвижные . На плашке маркеровка

Технология нарезания : замерить ф вала , проверить фазку, закрепить деталь в тисах вертикально , выбрать плашку по

маркеровке, установить в плашка держатель , нарезать резьбу с подачей масла, контроль резьбы с сопрягаемой деталью

Нарезание внутренней резьбы : инструмент нарезки метчик ручной, в комплект ручного метчика входит два или 3 метчика ,

отличаются по разборной части и штрихам на хвоставике (1.2), маркеруется — тип, диаметр и шаг резьбы.

Нарезание : просверлить черновое отверстие , выбрать метчик по маркеровке ,установить соостно отверстие, вставить

вороток , нарезать резьбу с подачей масла, контроль нарезки с сопрягаемой деталью.

Соединение деталей при помощи шпонки. Виды шпонок.

Шпоночное соединение — это разьемное соединение вала с детально посаженной на вал . Могут быть подижны и не

подвижны , служат для передачи вращения от вала к детали.

Достоинства — простота конструкции .Прочность , надежность, взаимозаменяемость — стандартные изделия . Длинные

шпонки , скользящие и направляющие дают подвижность соединения . Могут применяться как предохранительные

элемент. Недостатки — шпоночный паз концентрирует напряжение.

Виды шпонок: призматические , сегментные , клиновые , скользящие и направляющие — дает подвижное соединение.

Сборка шпоночных соединений: определить тип посадки по сборочному чертежу шпонка ,вал, переходная отверстие

вал, с натягом; проверить сопряжение размеры фазки ; призматическую шпонку вставить в паз вала отверстие посадить на вал с нагревом или на прессе ;

центровка ; призматическая шпонка работает боковыми гранями при монтаже дает радиальный тепловой зазор ;

клиновая шпонка работает верхней и нижней гранью при монтаже даем боковой тепловой зазор; проверка детали на биение

Дефекты и ремонт шпоночных соединений. срез шпонки (замена, ремонт); разбит шпоночный паз ( ремонт, расточить

паз на большую шпонку .наплавка , проточка паза , упрочнение); дефект сборки( демонтаж , монтаж)

Билет 15

Методы предупреждения несчастных случаев на производстве.

Инструктажи по ТБ (вводный , первичный , повторный , внеплановый, целевой); применение спец одежды , исправный

инструмент, СИЗ; выполнение ключ — бирочной системы; наряд допуск; предупредительный , слуховые , световые , звуковая сигнализация ,

блокировки , автоматизация процесса; все виды испытаний оборудования;

2.Консистентные (густые) смазки. Их классификация. Применение. Способы подвода смазки к местам смазки.

Это мази , пасты, минеральные или синтетические работают в тяжелонагруженных режимах при малых и средних

скоростях. Получают путем введения загустителя в масло.

Классификация: с натриевым загустителем — невлагостойкая темп. -25+125* ; с кальциваемым загучтителем — влагостойка.

темп. -10 +85* относится солидол УС1.2 УСА; со смешанными загустителем Na+ Ca — влагостойкая темп. -25 +125*

смазка индустриальная прокатная ИП-1 ; с литиевым загустителем — влагостойкая , противозадирная антифрикционная

темп. -60 +160* литол , сиол для скоростных подшипников.

Способы подвода к места трения : закладывается лопатками , шприцами ручными в узел .Обьем смазки определяем

на глаз ; насос ручной густой — служит для лозированной подачи смазки в несколько узлов трения ;

Автоматическая станция густой смазки — служит для подачи одного сорта смазки через дозировочные питатели на несколько агрегатов.

Виды допусков расположения

Соблюдение всех размеров, разрешённых отклонений, указанных на рабочих чертежах, определяет качественную и долговечную работу собранного агрегата. С этой целью задают допуски расположения. Они определяют взаимное ориентирование и расстояния между отдельными плоскостями соседних деталей. К ним относятся следующие параметры:

- параллельности и перпендикулярности;

- угла наклона образованного поверхностями двух соседних деталей;

- соосности (стабильность расстояний между валами);

- пересечение осей;

- симметричности (степень сохранения симметрии одной части детали относительно другой).

Допуск расположения необходим при сборке отдельных деталей устанавливаемых в готовый агрегат. Его делят на две категории: зависимый и независимый.

Отклонения и допуски расположения

От точного места взаимного расположения отдельных деталей зависит его правильное и длительное функционирование. Обеспечение правильности сборки определяет допуск расположения. Он устанавливает приемлемое ограничение параметров соседних поверхностей. Это ограничение задаётся специально выделенным полем. Отклонения расположения соседних поверхностей могут быть независимы друг от друга.

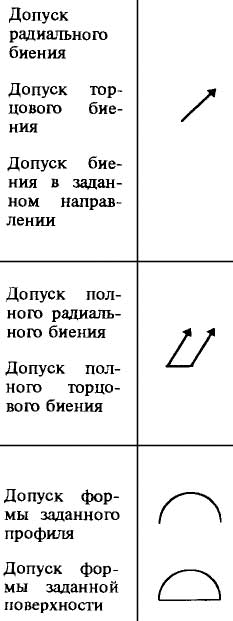

Суммарные допуски

Все виды разрешённых отклонений, указываются для конкретной части изделия. Отмеченные данные суммируются. Полученный результат называется суммарным допуском. К нему относятся:

- параметры различных биений (радиального, торцового);

- результирующие характеристики формы обработанной заготовки.

Итоговое значение определяется как расположение контрольных точек вдоль заданной прямой или линии более высокого порядка.

Зависимые и независимые допуски

Допуски расположения или формы могут быть зависимыми или независимыми.

Зависимый допуск — это допуск расположения или формы, указываемый на чертеже в виде значения, которое допускается превышать на величину, зависящую от отклонения действительного размера рассматриваемого элемента от максимума материала.

Зависимый допуск — переменный допуск, его минимальное значение указывается в чертеже и его допускается превышать за счет изменения размеров рассматриваемых элементов, но так, чтобы их линейные размеры не выходили за пределы предписанных допусков.

Зависимые допуски расположения, как правило, назначают в тех случаях, когда необходимо обеспечить собираемость деталей, сопрягающихся одновременно по нескольким поверхностям.

В отдельных случаях при зависимых допусках имеется возможность перевести деталь из брака в годную путем дополнительной обработки, например развертыванием отверстий. Как правило, зависимые допуски рекомендуется назначать для тех элементов деталей, к которым предъявляются только требования собираемости.

Зависимые допуски обычно контролируют комплексными калибрами, которые являются прототипами сопрягаемых деталей. Эти калибры только проходные, они гарантируют беспригоночную сборку изделий.

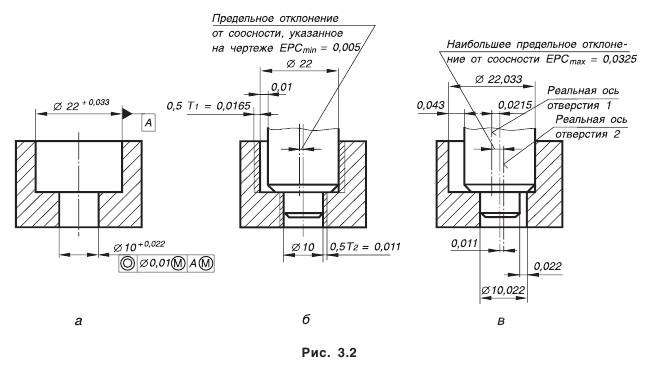

Пример назначения зависимого допуска приведен на рис. 3.2. Буква «М» показывает, что допуск зависимый, а способ указания — что значение допуска соосности можно превышать за счет изменения размеров обоих отверстий.

Из рисунка видно, что при выполнении отверстий с минимальными размерами предельное отклонение от соосности может быть не более (рис. 3.2, б). При выполнении отверстий с максимально допустимыми размерами значение предельного отклонения соосности может быть увеличено (рис. 3.2, в). Наибольшее предельное отклонение рассчитывается по формуле:

Для зависимых допусков возможно назначение в чертежах их нулевых значений. Такой способ указания допусков означает, что отклонения допустимы только за счет использования части допуска на размер элементов.

Независимый допуск — это допуск расположения или формы, числовое значение которого постоянно для всей совокупности деталей и не зависит от действительных размеров рассматриваемых поверхностей.

Эта лекция взята со страницы лекций по допускам и посадкам:

Возможно вам будут полезны эти страницы:

Образовательный сайт для студентов и школьников

Копирование материалов сайта возможно только с указанием активной ссылки «www.lfirmal.com» в качестве источника.

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

3.3 Зависимые и независимые допуски расположения

Стандартами установлены два вида допусков расположения: зависимые и независимые.

Зависимый допуск имеет переменное значение и зависит от действительных размеров базового и рассматриваемого элементов. Зависимый допуск более технологичный.

Зависимыми могут быть следующие допуски расположения поверхностей: позиционные допуски, допуски соосности, симметричности, перпендикулярности, пересечение осей.

Зависимыми могут быть допуски формы: допуск прямолинейности оси и допуск плоскостности для плоскости симметрии.

Зависимые допуски должны быть обозначены символом или оговорены текстом в технических требованиях.

Независимый допуск имеет постоянное числовое значение для всех деталей и не зависит от их действительных размеров.

Допуск параллельности и наклона может быть только независимый.

При отсутствии на чертеже специальных обозначений допуски понимаются как независимые. Для независимых допусков может использоваться символ хотя его указание необязательно.

Независимые допуски используются для ответственных соединений, когда их величина определяется функциональным назначением детали.

Независимые допуски также используются в мелкосерийном и единичном производстве, а их контроль производится универсальными измерительными средствами (см. таблицу 3.13).

Зависимые допуски устанавливаются для деталей, сопрягаемых одновременно по двум или более поверхностям, для которых взаимозаменяемость сводится к обеспечению собираемости по всем сопрягаемым поверхностям (соединение фланцев с помощью болтов).

Используются зависимые допуски в соединениях с гарантированным зазором в крупносерийном и массовом производстве, контроль их производится калибрами расположения. На чертеже указывается минимальное значение допуска (Трmin), которое соответствует проходному пределу (наименьший предельный размер отверстия или наибольший предельный размер вала). Фактическая величина зависимого допуска расположения определяется действительными размерами соединяемых деталей, т. е. в разных сборках она может быть разная. При соединениях по скользящей посадке Tpmin = 0. Полное значение зависимого допуска определяется прибавлением к Трmin дополнительной величины Тдоп, зависящей от действительных размеров данной детали (ГОСТ Р 50056):

Примеры расчета величины расширения допуска для типовых случаев даны в таблице 3.14. В этой таблице также даны формулы для пересчета допусков расположения на позиционные допуски при проектировании калибров расположения (ГОСТ 16085).

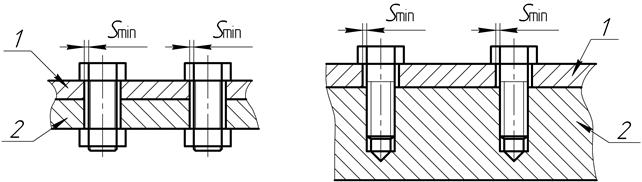

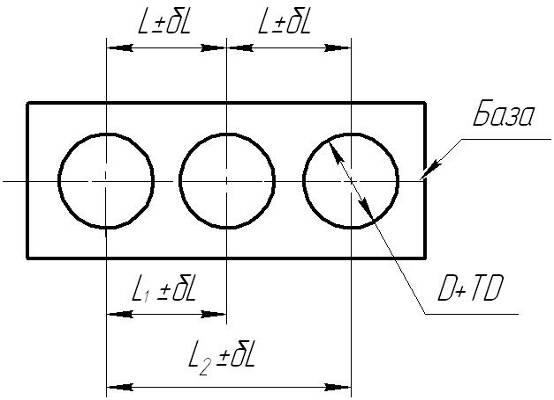

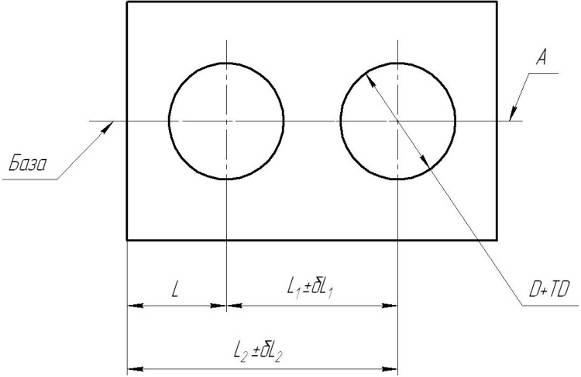

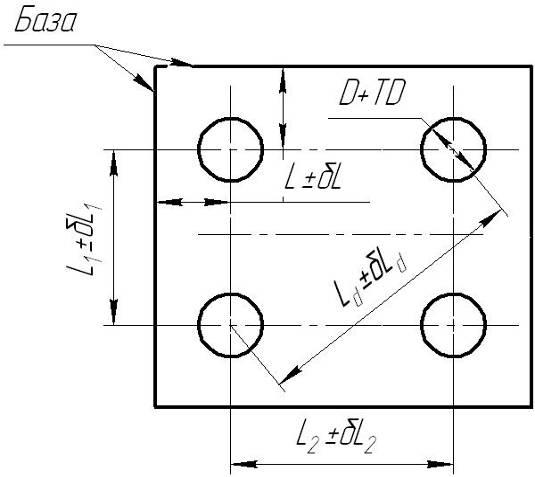

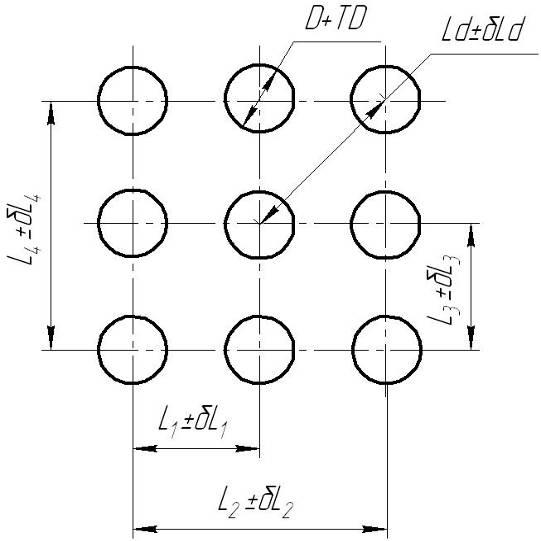

Расположение осей отверстий под крепежные детали (болты, винты, шпильки, заклепки) может быть задано двумя способами:

— координатным, когда заданы предельные отклонения ± δL координирующих размеров;

— позиционным, когда заданы позиционные допуски в диаметральном выражении – Тр.

Таблица 3.13 – Условия выбора зависимого допуска расположения

Условия работы соединения

Вид допуска расположения

Условия выбора:

Крупносерийное, массовое производство

Требуется обеспечить только собираемость при условии

Контроль калибрами расположения

Вид соединений:

Сквозные отверстия под крепеж

Условия выбора:

Единичное и мелкосерийное производство

Требуется обеспечить правильное функционирование соединения (центрирование, герметичность, балансировка и другие требования)

Контроль универсальными средствами

Вид соединений:

Ответственные соединения с натягом или по переходным посадкам

Резьбовые отверстия под шпильки или отверстия под штифты

Посадочные места под подшипники, отверстия под валы зубчатых передач

Пересчет допусков из одного способа в другой производится по формулам таблицы 3.15 для системы прямоугольных и полярных координат.

Координатный способ используется в единичном, мелкосерийном производстве, для неуказанных допусков расположения, а также в случаях, если требуется пригонка деталей, если заданы разные величины допусков по координатным направлениям, если число элементов в одной группе менее трех.

Позиционный способ более технологичный и используется в крупносерийном и массовом производстве. Позиционные допуски наиболее часто используются для задания расположения осей отверстий под крепежные детали. При этом координирующие размеры указываются только номинальными значениями в квадратных рамках, так как на эти размеры не распространяется понятие «общий допуск».

Числовые значения позиционных допусков не имеют степеней точности и определяются из базового ряда числовых значений по ГОСТ 24643. Базовый ряд состоит из следующих чисел: 0,1; 0,12; 0,16; 0,2; 0,25; 0,4; 0,5; 0,6; 0,8 мкм, эти значения могут быть увеличены в 10 ÷ 10 5 раз.

Числовое значение позиционного допуска зависит от типа соединения А (болтами, два сквозных отверстия во фланцах) или В (соединение шпильками, т. е. зазор в одной детали). По известному диаметру крепежной детали определяется по таблице 3.16 ряд отверстий, их диаметр (D) и минимальный зазор (Smin).

Таблица 3.14 – Перерасчет допусков расположения поверхностей на позиционные допуски

Допуск расположения поверхностей

Формулы для определения позиционного допуска

Максимальное расширение допуска Тдоп

Допуск соосности (симметричности) относительно оси базовой поверхности

Для контролируемой поверхности

Допуск соосности (симметричности) относительно общей оси

Допуск соосности (симметричности) двух поверхностей

База не указана

Допуск перпендикулярности оси поверхности относительно плоскости

ТР = Т

На чертеже детали указывают величину позиционного допуска (см. таблицу 3.7), решив вопрос о его зависимости. Для сквозных отверстий допуск назначается зависимый, а для резьбовых – независимый, поэтому он расширяется.

Для соединения типа (А) Тпоз = Sp, для соединений типа (В) для сквозных отверстий Тпоз = 0,4 Sp, а для резьбовых Тпоз=(0,5÷0,6) Sp (рисунок 3.4).

1, 2 – соединяемые детали

Рисунок 3.4 – Виды соединения деталей при помощи крепежных изделий:

а – тип А, болтами; б – тип В, шпильками, штифтами

Расчетный зазор Sр, необходимый для компенсации погрешности расположения отверстий, определяется по формуле:

где коэффициент К использования зазора для компенсации отклонения расположения осей отверстий и болтов. Он может принимать следующие значения:

К = 1 – в соединениях без регулировки в нормальных условиях сборки;

К = 0,8 – в соединениях с регулировкой, а также в соединениях без регулировки, но с утопленными и потайными головками винтов;

К = 0,6 – в соединениях с регулировкой расположения деталей при сборке;

К = 0 – для базового элемента, выполненного по скользящей посадке (H/h), когда номинальный позиционный допуск этого элемента равен нулю.

Если позиционный допуск оговаривается на определенном расстоянии от поверхности детали, то он задается как выступающий допуск и обозначается символом (Р). Например: центр сверла, торец шпильки, ввернутой в корпус.

Таблица 3.15 – Пересчет предельных отклонений размеров, координирующих оси отверстий на позиционные допуски по ГОСТ 14140

Формулы для определения позиционного допуска (в диаметральном выражении)

Система прямоугольных координат

Одно отверстие задано от сборочной базы

δL = ±0,5 Тр

Два отверстия координированы относительно друг друга (сборочная база отсутствует)

δL = ± Тр

Три и более отверстий, расположенных в один ряд (сборочная база отсутствует)

(δLy – отклонение относительно базовой оси)

δLлес = δL∑∕2 (лесенкой)

δLцеп = δL∑ ∕(n–1) (цепочкой)

δL∑ – наибольшее расстояние между осями смежных отверстий

Два и более отверстий расположены в один ряд (заданы от сборочной базы)

(отклонение осей от общей плоскости – А или сборочной базы)

Отверстия расположены в два ряда

(сборочная база отсутствует)

Отверстия координированы относительно двух сборочных баз

Тр1,4δL11,4 δL2

(размер задан до диагонали)

Тр 2,8 δL

δL = ± 0,35Тр

Отверстия расположены в несколько рядов (сборочная база отсутствует)

Тр 2,8 δL

δL = ± 0,35Тр

(размер задан до диагонали)

Система полярных координат

Два отверстия, координированы относительно оси центрального элемента

δα = ±3400

(угловые минуты)

Три и более отверстия расположены по окружности (сборочная база отсутствует)

Три и более отверстия расположены по окружности, центральный элемент является сборочной базой

(угловые минуты)

Тдоп = TD + ТDбаз

Таблица 3.16 – Диаметры сквозных отверстий под крепежные детали и соответствующие им гарантированные зазоры по ГОСТ 11284, мм

Допуски формы и расположения

Любая технологическая операция может быть выполнена с определенной точностью, а значит размеры полученной в результате обработки детали не будут идеальными, они могут колебаться в некотором диапазоне. Для того, чтобы выполнить условия собираемости и обеспечить надежную работу детали в заданных условиях необходимо задать допустимый интервал, в который должен попасть итоговый размер. Этот интервал может регламентировать не только линейные или диаметральные размеры, но и форму или взаимное расположение поверхностей.

Допуски формы и расположения назначаются конструктором исходя из условий сборки и особенностей работы детали в механизме.

Виды допусков формы

Поле допуска формы — это область на плоскости или в пространстве, внутри которой должны находиться все точки рассматриваемого элемента в пределах нормируемого участка, ширина или диаметр которой определяется значением допуска, а расположение относительно реального элемента прилегающим элементом.

Отклонения и допуски формы

Различают следующие допуски на отклонения формы:

- Отклонение от прямолинейности в плоскости

- выпуклость

- вогнутость

- Выпуклость

- Вогнутость

- Овальность

- Огранка

- Конусообразность

- Бочкообразность

- Седлообразность

Допустимые отклонения обозначаются специальными символами.

Виды допусков расположения

Различают допуски месторасположения и допуски ориентации.

Поле допуска расположения — область на плоскости или в пространстве, внутри которой должен находиться прилегающий элемент или плоскость симметрии, ось, центр в пределах нормируемого участка, диаметр или ширина которой определяется значение допуска, а расположение относительно баз — номинальным расположением рассматриваемого элемента.

Отклонения и допуски расположения

Различают следующие виды допусков расположения:

- Отклонение от параллельности и допуск параллельности

- Отклонение и допуск перпендикулярности

- Отклонение и допуск наклона

- Отклонение и допуск соосности

- Допуск в диаметральном выражении

- Допуск в радиусном выражении

- Допуск в диаметральном выражении

- Допуск в радиусном выражении

- Допуск в диаметральном выражении

- Допуск в радиусном выражении

Эти допуски обозначаются символами.

Суммарные допуски

Существует несколько видов суммарных допусков формы и расположения.

- Радиальное биение

- Полное радиальное биение

- Торцовое биение

- Полное торцовое биение

- Биение в заданном направлении

- Отклонение и допуск формы заданного профиля

- Отклонение и допуск формы заданной поверхности

Эти допуски обозначаются символами.

Обозначение допусков формы и расположения на чертежах

Допуски формы и расположения изображают на чертежах в виде рамки, которая поделена на несколько частей. В первой части изображают графическое обозначение допуска, во второй части — числовое значение допуска, в третей и последующий — буквенное обозначение одной или нескольких баз.

В случае отсутствия базы допуска рамка состоит только из двух частей. Примеры рамок допусков формы и расположения показаны на рисунке.

На рисунке слева показана рамка с допуском формы (допустимое отклонение от прямолинейности), справа с допуском расположения (допустимое отклонение от параллельности).

Рамку выполняют тонкими линиями. Высота текста в рамке должна равняться размеру шрифта размерных чисел. От рамки допуска до поверхности или до выноски проводится линия, оканчивающаяся стрелкой.

Перед числовым значение допуска могут указываться знаки:

- ф — если цилиндрическое или круговое поле допуска указываются диаметром

- R — если цилиндрическое или круговое поле указываются радиусом

- Т — если поле допуска пересечения осей, симметричности, ограничены двумя параллельными прямыми или плоскостями в диаметральном выражении.

- Т/2 — в том же случае, что и Т, только в радиусном выражении

- Сфера — для шарового поля допуска.

Если допуск должен применяться не ко всей поверхности, а только к некоторому участку, то он обозначается штрих пунктирной линией.

Для одного элемента может быть указано несколько допусков, этом случае рамки изображаются одна над другой.

Дополнительная информация может быть указана над рамкой или под ней.

Информация о допусках формы и расположения может быть указана в технических требованиях.

Зависимые допуски

Зависимые допуски расположения обозначают следующим символом .

Этот символ может быть размещен после числового значения допуска, если зависимый допуск связан с действительными размерами рассматриваемого элемента. Также символ может быть размещен после буквенного обозначение (если оно отсутствует то в третьем поле рамки) в том случае, если зависимый допуск связан с действительными размерами базового элемента.

Назначение допусков формы и расположения

Чем точнее изготовлена деталь, тем более точные инструменты потребуются для ее изготовления и контроля размеров. Это автоматически увеличит ее стоимость. Получается, что цена изготовления детали во многом зависит от требуемой точности при ее изготовлении. Это означает, что конструктор должен указать лишь те допуски, которые действительно необходимы для сборки и надежной работы механизма. Допустимые интервалы также должны быть назначены исходя из условий собираемости и работоспособности.

В ГОСТе 24643-81 указаны рекомендации по назначению допусков формы и расположения поверхностей

Числовые значения допусков формы

В зависимости от класса точности устанавливаются стандартные значения допусков формы.

Допуски плоскостности и прямолинейности

Номинальным размеров в данном случае считается номинальная длина нормированного участка.

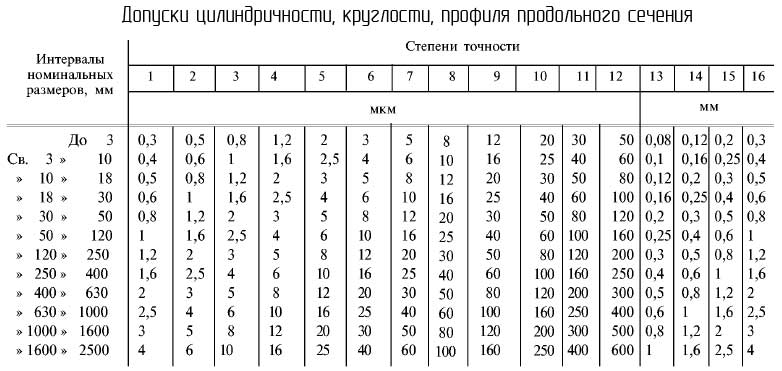

Допуски круглости, цилиндричности, профиля продольного сечения

Данные допуски назначаются в тех случаях, когда они должны быть меньше, чем допуск размера.

Номинальным размером считается номинальный диаметр поверхности.

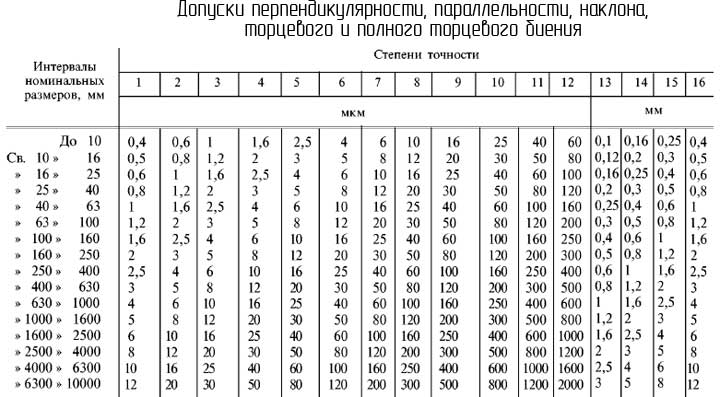

Допуски перпендикулярности, параллельности, наклона, торцевого биения

Номинальным размером при назначении допусков на параллельность, перпендикулярность, наклон понимается номинальная длина нормируемого участка или номинальная длина всей контролируемой поверхности.

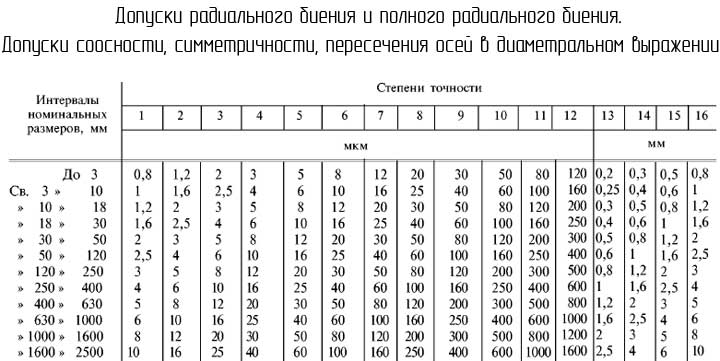

Допуски радиального биения, симметричности, соосности пересечения осей в диаметральном выражении

При назначении допусков радиального биения номинальным размером считается номинальный диаметр рассматриваемой поверхности.

В случае назначения допусков симметричности, пересечения осе соосности номинальным размером считается номинальный диаметр поверхности или номинальный размер между поверхностями, которые образуют рассматриваемый элемент.

Помогите расчитать зависимый позиционный допуск

Впервые столкнулся с таким сложно-зашифрованным допуском. Разъясните, кто понимает, что на примере зашифровано. И если не составит труда, опишите ход своих мыслей. Я более менее разобрался с зависимым допуском, но тут еще и номинальное расположение вплели, с этим понятием я так и не разобрался

Одним словом каша в моей голове, прошу о помощи

Кстати, как в AutoCAD размер в квадрате нарисовать? Я нашел в настройках, галка «размер в рамке», но тогда у меня все размеры в рамке идут. Как рамку на конкретный размер поставить?

И еще, верхнее отклонение я смог поставить с помощью S, но шрифт сильно большой. Как его уменьшить?

С AutoCAD’ом работал в последний раз еще 2003 году, многое позабыл, потому простите за такие простые вопросы. Сам уже заискался =(

Само прочтение особых трудностей не вызывает: зависимый позиционный допуск с указанием нескольких базовых поверхностей. По старому — смещение центров отверстий от номинального расположения в зависимости от фактической степени точности изготовления.

Но вот смысл написанного вызывает недоумение:

— база»А» не может таковой являться для указания поз. допуска. Может служить базой для указания попендикулярности.

— с базами Б и В несколько проще, но только при одном условии: допуск на расстояние между этими отверстиями должен быть указан и обеспечивать возможность выполнения допуска расположения. Имхо, проще выкинуть последнюю графу в рамке, а привязать соответсвующим образом отв. В к Б. Надо смотреть весь узел.

(ЗЫ: обозначение одними буквами баз и и разрезов не допускается. Емнип.)

2. Сделайте (продублируйте) размерный стиль, но только с рамкой. Если таких размеров мало, то проще бывает прямоугольник вручную нарисовать.

3. Например: <>H.50x;S+0,1^-0,05 где Н=0,5 — высота шрифта допуска. (Это в последней графе «Text override». Скопируйте и вставьте туда).Артиллерист — вертолётчик. Дипломированный инженер-механик. Technologist

Все верно Малевич сказал, осталось только добавить, что порядок записи баз (в вашем случае А, Б и В, устанавливают соответственно

в порядке убывания числа степеней свободы, лишаемых ими см. ГОСТ 2.308-79 ЕСКД. Указание на чертежах допусков формы и расположения поверхностей.

но поскольку базовая пов. А не лишает ни одной степени свободы, то её включение в запись допуска расположения и вызывает недоумение.

То есть смысл всего написаного в рамке с позиционными допусками можно трактовать так:

Допуск положения 6-ти отверстий ф10+0,25 равен 0,2 мм на диаметр и зависит от фактического положения отверстия ф39+0,1 по осям X и Y, а кроме того смещение от оси симметрии детали по оси Y всех выше перечисленных отверстий, зависят от фактического положения отверстия ф10+0,14.

А сами зависимые допуски их расчет и обозначение см. по

ГОСТ Р 50056-92

Основные нормы взаимозаменяемости. Зависимые допуски формы, расположения и координирующих размеров. Основные положения по применениюСпасибо, коллега за уточнения )) (Было уже поздно и мой ответ вышел несколько скомканным). Помнится (проверить сейчас не получится: пример был не в самом ГОСТе, а в каком-то из трактователей), что база В в данном случае задана неверно: её нужно указывать на плане в виде треугольника к размерной линии (не обязательно с указанием диаметра — можно «пустой») в направлении перп-м оси симметрии детали. Также у технологов не возникало вопросов (в моей практике), когда база В ставилась прямо от общей оси, соединяющей отверстия.

Забыл: Только тогда «М» к базе уже не припишешь и направление поля допуска уже не «Ф», а «Т». То есть нужна вторая рамка допуска.По поводу базы А у меня возникло недопонимание. Она ведь лишает деталь 3-х степеней свободы, а на Б и В всего остается 3.

Понял, что представил неудачный пример.

Тогда приведу вот такой:У меня до сих пор возникает чувство ужаса при виде таких допусков. По отдельности вроде понятно, но когда их используют вместе, то сплошная каша.

Предположим, что в процессе изготовления мы получили отверстия:

Д11.43мм; Д16.3; Д26.8

Смотрю на чертеж.

Сначала беру в рассмотрение отверстие Д27, т.к. из чертежа видно, что оно является базой. Вижу, что мне повезло, т.к.я попал в независимый допуск. Пока допуск отклонения от перпендикулярности не рассматриваю. За базу В, похоже, взята ось этого отверстия. (Чертеж нашел на американском сайте, потому обозначение не совсем по правилам ЕСКД)

Перейдем к отверстию Д12 и мы видим, что вышли за пределы независимого допуска. Получается, что диаметр может лежать в интервале: 12-0.5-0.075=11.425 и 12+0.5+0.075=12.575, т.е. (11.425;12.575). Но при чем тут базы А, В и С? Как их в расчете использовать? Как определить допуск линейного размера 40 в квадрате?P.S. Подскажите литературу (трактователи), а то я совсем увяз в этой теме =(

Артиллерист — вертолётчик. Дипломированный инженер-механик. Technologist

. По поводу базы А у меня возникло недопонимание. Она ведь лишает деталь 3-х степеней свободы, а на Б и В всего остается 3.

Если представить теоритически бесконечную плоскость А и бесконечный цилиндр Ф39+0,1, то сразу становится все на свои места, как бы вы не сделали плоскость (с наклоном, волнистой, и проч.), она не повлияет на исполнительный диаметр отверстия (цилиндра). Потому что здесь нужен допуск перпендикулярности между плоскостью и цилиндром, а он как раз и не регламентируется.

Зря вы так пугаетесь.

Большое число зависимых допусков на чертеже, это как правило от пугливости конструктора и неуверенности в квалификации производственников.

Чтобы не конфликтовать по каждой детали, не прошедшей контролера, и не разбираться в том, можно ли её пропустить на сборку или нет.

И что бы не «запороли» деталь, он дает им поблажку, разрешая по месту подгонять. Мол сделаете в зависимости от того, как получится базовые размеры.

Так что я лично когда такое наблюдаю, считаю что конструктор спасает детали, которые при строгом производстве могли просто забраковать.

Главное правило конструктора. Чертеж простой детали не может быть сложным Здесь это правило похоже нарушено. Хотя надо бы весь комплект чертежей увидеть, по одному кусочку сложно судить.. Смотрю на чертеж.

Сначала беру в рассмотрение отверстие Д27, т.к. из чертежа видно, что оно является базой. Вижу, что мне повезло, т.к.я попал в независимый допуск. Пока допуск отклонения от перпендикулярности не рассматриваю. За базу В, похоже, взята ось этого отверстия. (Чертеж нашел на американском сайте, потому обозначение не совсем по правилам ЕСКД)

Перейдем к отверстию Д12 и мы видим, что вышли за пределы независимого допуска. Получается, что диаметр может лежать в интервале: 12-0.5-0.075=11.425 и 12+0.5+0.075=12.575, т.е. (11.425;12.575). Но при чем тут базы А, В и С? Как их в расчете использовать? Как определить допуск линейного размера 40 в квадрате?Оценивайте чертеж с технологических позиций. Как его выполнить?

Судя по допускам на указанные размеры деталь вполне можно сделать по ручной разметке, без использования дорого обрудованеия (координатно-расточной станок) и оснастки (кондуктор). Вполне можно обойтись слесарем с чертилкой для разметки отверстий и вертикально-сверлильным станком для сверловки. По заранее фрезерованной детали. И спрашивается «на фига» такие навороты с допусками на руками сделанные отверстия. На мой вкус явный перебор.итак что нужно чтобы сделать эту деталь?

Заготовительная

В зависмости от имеющегося сырья, либо вырезать из круга, либо из листа заготовку

Фрезерная

Фрезеровать габаритные размеры и паз

Слесарная

Разметить отверстия

Сверлильная

Просверлить все отверстия.

Ну вот практически и все, если не считать контрольной, термообработки и транпортно-сдаточный операций. Ерунда одним словом.Перейдем к отверстию Д12 и мы видим, что вышли за пределы независимого допуска. Получается, что диаметр может лежать в интервале.

Ничего не понял. Диаметр 12 может лежать только в пределах 11,5. 12,5 — это его судьба, ничего другого ему не разрешено. (Хотя сама простановка отверстия в «-» вызывает вопросы, типа, как быть с поз. допуском, если в «-» уйдём. Нагляднее было бы 11,5+1 поставить). Дальше — позиционирование отверстия относ. базы (баз) с целью обеспечения гарантированной собираемости с сопрягаемой деталью. Чем больше (в данном случае) будет Ф фактически выполненного отверстия, тем большую величину смещения его оси можно допустить. Это и есть суть зависимого допуска. Тоже самое и с базой — чем больше зазор в соединении/посадке, тем ниже требования к точности позиционирования сопряжённых элементов.

Фактическую величину допуска нужно выбирать исходя из зазоров в соединениях и вида соединений; без анализа всего узла, абстрактно, — этого не сделать. А конкретный допуск назначается исходя из выбранной степени точности, путём умножения на некий коэф. = Простейший пример: две пластины с двумя отв. Ф14 каждая, стягиваемые между собой стержнями Ф12. Какую погрешность межцентрового можно допустить, чтобы зазор по отв-ям в свету не был меньше 12 мм? Естественно, получится +/_ 2 мм. Замените на одной пластине гладкие отверстия резьбой или запрессовкой — допуск уменьшится в 2 раза. А теперь «зависимость»: не собирается узел? Рассверлим отверстия до 14,5 и всё встанет на место. Дальше предположим, что в этих пластинах есть некий центрирующий элемент (ось, шкворень. ); тогда позиционный допуск должен быть привязан к нему, как к базе и, в свою очередь, будет зависеть от возможной свободы в шкворне. Это и есть те клеточки с буквами «М».

Назначая зависимый допуск, Вы даёте лазейку технологу, а заодно заставляете его обратить внимание на данный узел.

Что и как там у американцев принято — не знаю. По нашему законодательству позиционный допуск относительно пов-ти А — это нонсенс.T-Yoke, спасибо Вам за труд по написанию технологии, но этот чертеж я поставил для примера, простите, что не объяснил точнее.

Малевич, чертежей узла у меня нет, есть только чертеж одной детали. Мне ее нужно сделать. Т.е. если я Вас правильно понял, то все эти позиционные допуски я могу откинуть в сторону и просто сверлить отверстия, основываясь на независимых допусках (в примере +- 0.5 мм). А что получится в реальности, это уже проблема тех, кто собирать будет. Т.е. если отверстия попали в пределы независимого допуска, то деталь будет считаться годной. Я правильно Вас понял?

позиционные допуски я могу откинуть в сторону и просто сверлить отверстия, основываясь на независимых допусках (в примере +- 0.5 мм).

Не совсем так. +/_ 0,5 (по второму примеру) — это допуск диаметра самого отверстия, а первое число в рамочке — это допуск его расположения (или смещения от номинала). Он может быть как зависимым от этих 0,5 так и независимым. Причём значок «Ф» перед 0,15 указывает, что центр отверстия должен находиться в пределах окружности указанного диаметра. Вам важны как раз те числа, что в рамочке.

Но мы же говорим про 1-й чертёж? Вы можете сверлить отверстия Ф10 с погрешностью расположения центров отверстий не грубее Ф0,2 мм или 0,1 на сторону от их теоретического центра. Или сверлить Ф10,25 немного менее точно (насколько менее — это надо считать диагонали). Причём смотреть, чтобы всю группу отверстий не «развернуло» и не сместило относительно общей линии центров Б-В.

Довольно прецизионная деталь для ручного труда — разметка мелкоскопическая.Малевич, я на ЧПУ делать ее буду, потому ручной разметки там не будет. Спасибо за то, что глаза открыли на разницу между допуском на само отверстие и на допуск его расположения. Не подумайте, что я неуч, просто смысл до меня только после вашего последнего поста дошел, я только сейчас осознал, что рамка не к диаметру относится.

И еще поделюсь своим прозрением. Так сложилась моя карьера, что сразу, после окончания университета, я пошел работать технологом-программистом на станок ЧПУ и мне всегда важны были отклонения формы, а про отклонения расположения думать не приходилось, т.к. станок сам обеспечивал их точность. Еще раз спасибо за это прозрение! Завтра буду пересматривать материал с другой точки зрения.

P.S. До сих пор не могу поверить, что я этого раньше не понимал. Стыдно.Артиллерист — вертолётчик. Дипломированный инженер-механик. Technologist

Малевич, я на ЧПУ делать ее буду, потому ручной разметки там не будет. Спасибо за то, что глаза открыли на разницу между допуском на само отверстие и на допуск его расположения.

Завтра буду пересматривать материал с другой точки зрения.

P.S. До сих пор не могу поверить, что я этого раньше не понимал. Стыдно.Ну про «стыдно» это зря, желание узнать то, что не знаешь, это как раз похвально. Тем более что всего знать невозможно, да и то что знаешь, требуется периодически обновлять.

А вот по поводу обработки на ЧПУ, у меня вопрос. Если у вас ВСЕ или хотя бы БОЛЬШИНСТВО деталей такие по точности, то неужели экономичней делать на дорогущих станках такие простенькие детали, и держать оператора, программиста, механика-наладчика, чем несколько станочников-универсалов. Или у вас партии большие?ЗАВИСИМЫЕ И НЕЗАВИСИМЫЕ ДОПУСКИ РАСПОЛОЖЕНИЯ

Стандартами установлены два вида допусков расположения: зависимые и независимые.

Зависимый допуск имеет переменное значение и зависит от действительных размеров базового и рассматриваемого элементов. Зависимый допуск более технологичный.

Зависимыми могут быть следующие допуски расположения поверхностей: позиционные допуски, допуски соосности, симметричности, перпендикулярности, пересечение осей.

Независимые допуски используются для ответственных соединений, когда их величина определяется функциональным назначением детали.

Независимые допуски также используются в мелкосерийном и единичном производстве, а их контроль производится универсальными измерительными средствами (см. табл. 2.13).

Зависимые допуски устанавливаются для деталей, сопрягаемых одновременно по двум или более поверхностям, для которых взаимозаменяемость сводится к обеспечению собираемости по всем сопрягаемым поверхностям (соединение фланцев с помощью болтов).

Таблица 2.13

Условия выбора зависимого допуска расположения

Условия работы соединения

Вид допуска расположения

Крупносерийное, массовое производство

Требуется обеспечить только собираемость при условии полной взаимозаменяемости

Контроль калибрами расположения

Сквозные отверстия под крепеж

Единичное и мелкосерийное производство

Требуется обеспечить правильное функционирование соединения (центрирование, герметичность, балансировка и другие требования)

Контроль универсальными средствами

Ответственные соединения с натягом или по переходным посадкам

Резьбовые отверстия под шпильки или отверстия под штифты

Посадочные места под подшипники, отверстия под валы зубчатых передач

Используются зависимые допуски в соединениях с гарантированным зазором в крупносерийном и массовом производстве, контроль их производится калибрами расположения. На чертеже указывается минимальное значение допуска (Тpmin), которое соответствует проходному пределу (наименьший предельный размер отверстия или наибольший предельный размер вала). Фактическая величина зависимого допуска расположения определяется действительными размерами соединяемых деталей, т. е. в разных сборках она может быть разная. При соединениях по скользящей посадке Тpmin=0. Полное значение зависимого допуска определяется прибавлением к Тpmin дополнительной величины Тдоп, зависящей от действительных размеров данной детали (ГОСТ Р 50056):

Тpзав = Тpmin + Тдоп.

Примеры расчета величины расширения допуска для типовых случаев даны в табл. 2.14. В этой таблице также даны формулы для пересчета допусков расположения на позиционные допуски при проектировании калибров расположения (ГОСТ 16085).

Расположение осей отверстий под крепежные детали (болты, винты, шпильки, заклепки) может быть задано двумя способами:

- — координатным, когда заданы предельные отклонения L координирующих размеров;

- — позиционным, когда заданы позиционные допуски в диаметральном выражении — Тр.

Пересчет допусков из одного способа в другой производится по формулам табл. 2.15 для системы прямоугольных и полярных координат.

Координатный способ используется в единичном, мелкосерийном производстве, для неуказанных допусков расположения, а также в случаях, если требуется пригонка деталей, если заданы разные величины допусков по координатным направлениям, если число элементов в одной группе менее трех.

Позиционный способ более технологичный и используется в крупносерийном и массовом производстве [4,6,12]. Позиционные допуски наиболее часто используются для задания расположения осей отверстий под крепежные детали. При этом координирующие размеры указываются только номинальными значениями в квадратных рамках, так как на эти размеры не распространяется понятие «общий допуск».

Числовые значения позиционных допусков не имеют степеней точности и определяются из базового ряда числовых значений по ГОСТ 24643. Базовый ряд состоит из следующих чисел: 0,1; 0,12; 0,16; 0,2; 0,25; 0,4; 0,5; 0,6; 0,8 мкм, эти значения могут быть увеличены в 10 10 5 раз.

Числовое значение позиционного допуска зависит от типа соединения А (болтами, два сквозных отверстия во фланцах) или В (соединение шпильками, т. е. зазор в одной детали). По известному диаметру крепежной детали определяется по табл. 2.16 ряд отверстий, их диаметр (D) и минимальный зазор (Smin)[4,14].

На чертеже детали указывают величину позиционного допуска (см. табл. 2.7), решив вопрос о его зависимости. Для сквозных отверстий допуск назначается зависимый, а для резьбовых — независимый, поэтому он расширяется.

Для соединения типа (А) Тпоз = Sp, для соединений типа (В) для сквозных отверстий Тпоз = 0,4 Sр, а для резьбовых Тпоз = (0,5 0,6) Sp (рис. 2.4).

Рис 2.4. Виды соединения деталей при помощи крепежных изделий:

а ? тип А, болтами; б? тип В, шпильками, штифтами; 1,2?соединяемые детали

Как понимать позиционные допуски

Вы можете опубликовать сообщение сейчас, а зарегистрироваться позже. Если у вас есть аккаунт, войдите в него для написания от своего имени.

Примечание: вашему сообщению потребуется утверждение модератора, прежде чем оно станет доступным.Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Сообщения

@an_rushin По инлету — если есть реальный насос то можно использовать его характеристику насоса а если задавать простой инлет то это получается идеальный насос который выдает или постоянный расход или постоянный напор.

Я обратил внимание на то, что некоторые люди считают, что инструмент «сварная конструкция» предназначен только для проектирования сварных конструкций и судя по всему Вы относитесь к их числу. Ну что ж, вынужден Вас разочаровать, ибо «дяденька — они просто так называются». И у инструмента этого намного больше возможностей, в частности, делать сборные конструкции, благодаря чему в файл детали автоматически прописываются все свойства профилей, из которых конструкция собрана, даже если ее варить никто не собирается, а потом все это само волшебным образом вставляется в спецификацию без надобности редактировать каждую ячейку таблицы.

Не советуйте человеку ерунду, когда есть специальный инструмент конкретно для той задачи, которую он просит решить. Для этой цели в СВ есть специальный инструмент: Вставка — таблицы — список вырезов сварного изделия. По умолчанию в ней наименование элемента и длина, но можно добавить столбцы и прописать угол1, угол2 и прочие моменты, если нужны. Конечно всё это при условии, что каркас создавался инструментом «Сварная конструкция», специально для таких целей предназначенным.

вот тут попахивает туртовщиной. Сеня — проектирует трубопроводы, Гриша — коробочки для электромонтажа, а Афанасий — эпилятор для . И вот, эта вожделенная кнопочка, должна иметь информацию о всех болтиках, винтиках и т.д. и т.п., о том, когда и куда, какая рекомендуется/не рекомендуется, допускается/не допускается. Мало того, эта кнопочка должна иметь связь с технологами всех существующих и ещё не существующих производств, ведь помимо прочностных характеристик, крепеж выбирают по технологическим соображениям. В итоге, получается, что эта «кнопка» будет представлять из себя целый мегаСАПР, стоимостью мильён туртовских охулиардов, и по этой причине — ни кому не нужным продуктом.

Перед выбором: ПКМ — Метод выбора -вторая иконка «Запрос» или просто короткий щелчек ПКМ — сразу после выбора будет открываться окно «Выбрать из списка» А ещё в правом нижнем углу можно дополнительно указать сущность какого типа выбирать. Обычно это не нужно, но иногда бывает полезно.

Угу. Если так глушить высказывания о желаниях наращивания функционала CAD то и высказываний больше не будет.

неа. не противоречит) просто такие модулю обычно не штатные и стоят достаточно дорого

попробуйте погуглить сколько стоит: Sincrofit и сколько нужно усилий для его кастомизации «под себя»:) это самое опасное в желании пользователя =) «сам не знаю чего хочу, а когда узнаю сколько сил и денег надо — тогда точно не хочу»

попробуйте погуглить сколько стоит: Sincrofit и сколько нужно усилий для его кастомизации «под себя»:) это самое опасное в желании пользователя =) «сам не знаю чего хочу, а когда узнаю сколько сил и денег надо — тогда точно не хочу»Сам толком не знаю. А длины ввинчиваемых деталей и параметры глубин резьбовых отверстий корректируются под них? В идеале бы нажал кнопку и во все места куда надо вставить крепеж, он сам по себе вставился. Разве это противоречит законам логики?