Выбор заготовки для изготовления деталей машин

Изготовление любой детали начинается с заготовки, которая в процессе механической обработки доводится до размеров и качества готовой детали.

Общая себестоимость и качество детали складываются из себестоимости и качества заготовки и себестоимости ее обработки, поэтому необходимо комплексно рассматривать процесс изготовления детали, исключая процесс производства заготовки и процесс ее обработки.

При нарушении этого условия может случиться, что при незначительной себестоимости механической обработки общая себестоимость производства детали окажется большой за счет высокой себестоимости заготовки, и наоборот.

Заготовку можно получить различными способами.

Наиболее распространенные виды заготовок:

Отливки из чугуна, стали, цветных металлов и сплавов.

Поковки из стали, получаемые свободной ковкой или штамповкой.

Сортовой материал в виде проката различного профиля из стали.

Сварные и комбинированные заготовки из стали.

Получаемые методом порошковой металлургии.

Литьё — технологический процесс изготовления отливок, заключающийся в заполнении литейной формы расплавленным материалом (литейным сплавом, пластмассой, некоторыми горными породами) и дальнейшей обработке полученных после затвердевания изделий.

Известно множество разновидностей литья:

- 1-в песчаные формы,

- 2-в кокиль,

- 3-по выплавляемым моделям,

- 4-по газифицируемым (выжигаемым) моделям,

- 5-литьё под давлением,

- 6-вакуумное литьё,

- 7-литьё металлов с использованием машин центробежного литья.

Литьё в песчаные формы

Литьё в песчаные формы — дешёвый, самый грубый, но самый массовый (до 75-80 % по массе получаемых в мире отливок) вид литья. Новым направлением технологии литья в песчаные формы является применение вакуумируемых форм из сухого песка без связующего.

Модель засыпается песком или формовочной смесью (обычно песок и связующее), заполняющей пространство между ею и двумя открытыми ящиками (опоками). Отверстия в детали образуются с помощью размещённых в форме литейных песчаных стержней, копирующих форму будущего отверстия. Насыпанная в опоки смесь уплотняется встряхиванием, прессованием или же затвердевает в термическом шкафу. Образовавшиеся полости заливаются расплавом металла через специальные отверстия — литники. После остывания форму разбивают и извлекают отливку. После чего отделяют литниковую систему (обычно это обрубка), проводят термообработку, а затем красят. Литьём называют также продукцию литейного производства, художественные изделия и изделия народных промыслов, полученные с использованием литья.

Кокиль — металлическая форма, которая заполняется расплавом под действием гравитационных сил. В отличие от разовой песчаной формы кокиль может быть использован многократно. Таким образом, сущность литья в кокили состоит в применении металлических материалов для изготовления многократно используемых литейных форм, металлические части которых составляют их основу и формируют конфигурацию и свойства отливки.

Литьё металлов в кокиль — более качественный способ. Изготавливается кокиль — разборная форма (чаще всего металлическая), в которую производится литьё. После застывания и охлаждения, кокиль раскрывается и из него извлекается изделие. Затем кокиль можно повторно использовать для отливки такой же детали.Данный метод широко применяется при серийном и крупносерийном производстве.

Эффективность литья в кокиль обычно определяют в сравнении с литьем в песчаные формы. Экономический эффект достигается благодаря устранению формовочной смеси, повышению качества отливок, их точности, уменьшению припусков на обработку, снижению трудоемкости очистки и обдувки отливок, механизации и автоматизации основных операций и, как следствие, повышению производительности и улучшению условий труда.

Литье в кокиль следует отнести к трудо- и материалосберегающим, малооперационным и малоотходным технологическим процессам, улучшающим условия труда в литейных цехах и уменьшающим вредное воздействие на окружающую среду.

Литьё по выплавляемой модели

Ещё один способ литья металлов — по выплавляемой модели — применяется в случаях, когда дальнейшая механическая обработка детали нежелательна (например, лопатки турбин, и т. п.) Из легкоплавкого материала (в простейшем случае — из воска) изготавливается точная модель изделия. Затем модель покрывается слоями тугоплавкого лака — от 3 до сотни слоёв. Сушка каждого слоя лака занимает не менее получаса. После чего из образованной лаком формы выплавляют легкоплавкий материал модели, затем заливают расплавленный металл. Когда деталь застынет, её извлекают, раскалывая лаковую оболочку.

В силу длительности и дороговизны всего процесса применяют только для очень ответственных деталей.

Литьё под давлением

ЛПД занимает одно из ведущих мест в литейном производстве. Производство отливок из алюминиевых сплавов в различных странах составляет 30—50 % общего выпуска (по массе) продукции ЛПД. Следующую по количеству и разнообразию номенклатуры группу отливок представляют отливки из цинковых сплавов. Магниевые сплавы для литья под давлением применяют реже, что объясняется их склонностью к образованию горячих трещин и более сложными технологическими условиями изготовления отливок. Получение отливок из медных сплавов ограничено низкой стойкостью пресс-форм. Номенклатура выпускаемых отечественной промышленностью отливок очень разнообразна. Этим способом изготовляют литые заготовки самой различной конфигурации массой от нескольких грамм до нескольких десятков килограмм.

Может быть горячей и холодной.

Горячая штамповка применяется в серийном и массовом производстве. Она осуществляется: 1) в открытых штампах — применяется для получения мелких и средних заготовок. Заготовки имеют отход до 20% в виде облоев. 2) в закрытых штампах — применяется для получения заготовок, имеющих форму тел вращения или близких к ним. 3) на горизонтально ковочных машинах — применяются для получения поковок типа стержней с утолщением, колец, втулок гладких с одним или двумя буртиками, поковок с полостями, поковок из труб и т.д. Вес поковок 0,1…100кг.

Точность поковок, получаемых методом штамповки, характеризуется пятью классами (Т1,Т2,Т3,Т4,Т5).

Преимущество метода — высокая производительность и экономия материала.

Холодная штамповка бывает объемной и листовой.

Объемная штамповка (высадка) применяется для получения крепежных деталей, пальцев, толкателей клапанов и т.д. Точность Т1,Т2, шероховатость Ra=1,0…2,5мкм. Экономия металла до 40% по сравнению с тем, если бы деталь изготавливалась из прутка.

Холодная листовая штамповка применяется для получения кожухов, картеров, крышек, колпаков, щеток, дисков, прокладок.

Сварные и комбинированные заготовки изготавливают из отдельных составных элементов, получаемых литьем или давлением, которые соединяют между собой сваркой. Сварные и комбинированные заготовки значительно упрощают создание конструкций сложной конфигурации.

Точность размеров таких заготовок в зависимости от применяемого способа сварки находится в диапазоне от 12 до 17 квалитетов.

Механическую обработку таких заготовок, как правило, выполняют после их термообработки.

Заготовки, получаемые методом порошковой металлургии, по форме и размерам могут соответствовать готовым деталям.

В своем курсовом проекте я выбрала 2 способа: поковку и прокат.

Заготовки, получаемые обработкой давлением, называются поковками. Поковки получают методом ковки и штамповки.

Преимущества заготовок, получаемых давлением, заключается в волокнистой структуре и улучшении физико-механических свойств материала.

Недостаток заключается в невозможности получить заготовки сложной конфигурации.

Заготовки из проката применяют в единичном и серийном производствах. Прокаткой получают заготовки круглые, квадратные, шестигранные, листовые, трубные, фасонные. Прокатка осуществляется как в горячем, так и холодном состоянии. Точность горячекатаного проката соответствует 12-14 квалитетам, холоднокатаного- 9-12 квалитетам. Прокат выбранного профиля резкой превращают в штучные заготовки, из которых последующей обработкой давлением получают поковки или механической обработкой готовые детали.

Норма основного времени Тоi — это норма времени на достижение непосредственной цели данной технологической операции или перехода по качественному и (или) количественному изменению предмета труда.

Основное (технологическое) время То представляет собой время, в течение которого осуществляется изменение размеров и формы заготовки, внешнего вида и качества поверхностного слоя или взаимного расположения отдельных частей сборочной единицы и их крепления и т.п. Основное время может быть машинным, машинно-ручным, ручным и аппаратурным.

При всех станочных работах основное время определяется отношением величины пути, пройденного обрабатывающим инструментом, к его минутной подаче. Для токарных, сверлильных, резьбонарезных работ, для зенкеровании, развертывания и фрезерования основное время определяется:

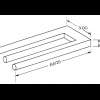

где Тм — машинное время, мин; L — длина пути инструмента, мм; l — длина обрабатываемой поверхности, мм; l1 — величина врезания инструмента, мм; l2 — величина перебега (схода) инструмента, мм; i — число рабочих ходов, Sмин — подача, мм/мин; n — частота вращения шпинделя или фрезы, об/мин; S- подача на один оборот шпинделя или фрезы, мм/об; t — глубина резания на сторону, мм; Z — припуск на сторону, мм.

Расчет нормы времени для заготовки из поковки.

То всей заготовки=0,21+1,57+0,31+4,37+0,29=6,75 мин.

Расчет нормы времени для заготовки из проката

Т0 всей заготовки=2,43+3,46+0,48+4,61+3,9+0,33=15,21 мин.

Результаты выбора как вида, так и способа получения заготовки могут быть неоднозначными. Иногда, даже при получении однозначных результатов выбора вида заготовки и способа ее изготовления, целесообразно провести дополнительный выбор возможного варианта заготовки путем изменения (варьирования) исходных данных.

Наиболее часто встречающиеся результаты выбора:

- а) множество результатов содержит варианты способов изготовления заготовки, относящиеся к одному виду;

- б) множество результатов включает варианты способов изготовления заготовки, относящиеся к разным видам.

Первый случай характерен для однозначного выбора вида заготовки, не требующего дополнительного обоснования. В этом случае формируется множество способов, реализация каждого из которых приводит к различным значениям технико-экономических показателей производства. Решение принимают на основе сравнительного анализа указанных показателей, являющегося обоснованием выбираемого единственного варианта способа изготовления заготовки.

Во втором случае используемые критерии и правила не позволяют однозначно выбирать вид заготовки, поэтому возникает необходимость сравнивать варианты способов изготовления заготовок, относящихся к различным видам последних. Окончательное решение о виде и способе изготовления исходной заготовки принимают только в результате технико-экономического анализа и обоснования выбора соответствующего варианта.

Технико-экономическое обоснование выбора заготовки базируется на использовании стоимостных и ценовых показателей производства и продукции.

Стоимостные показатели являются объективными экономическими характеристиками производства и могут быть с достаточной достоверностью определены соответствующими расчетами.

Ценовые показатели определяются состоянием рынка соответствующей продукции и являются результатом компромисса между производителями и потребителями продукции. В условиях рынка цены на изделия, в том числе и заготовительного производства, непрерывно изменяются. Возможны колебания цен во времени наряду с общемировой тенденцией к их увеличению, что связано с инфляционными процессами.

Предварительный выбор вида и способа получения заготовок может и не привести к единственному варианту. В этом случае целесообразно наметить для альтернативных вариантов типовые процессы изготовления и далее выполнить экономическое сравнение вариантов, по результатам которого принять окончательное решение.

Экономическое сравнение вариантов заготовок при принятии окончательного решения можно выполнять:

- 1)по технологической себестоимости заготовки;

- 2)по цеховой себестоимости заготовки;

- 3)по себестоимости изготовления детали;

- 4)по приведенным затратам на изготовление заготовки;

- 5) по приведенным затратам на изготовление детали.

Из вышеперечисленных вариантов рассмотрим только 3й вариант.

Себестоимость изготовления детали дает более полную картину взаимосвязанных затрат на производство заготовки и ее последующей механической обработки. Расчеты себестоимости следует проводить только по тем статьям затрат, которые изменяются в сопоставляемых вариантах. Затраты на основные материалы и заработную плату основных рабочих составляют до 80% себестоимости, поэтому сравнения вариантов изготовления детали при различных исходных заготовках можно проводить по этим двум статьям. Себестоимость изготовления детали (СД) можно оценить по формуле:

где МД — стоимость материалов, расходуемых для изготовления одной детали; ЗО — з/п рабочих, занятых обработкой заготовок.

З/п основных производственных рабочих при сдельных работах определяют по всем операциям технологического процесса изготовления детали:

где gi — сдельная расценка на -ю операцию, руб/шт; n — число операций в технологическом процессе; б — коэффициент, учитывающий премии и др. доплаты, увеличивающие фактический часовой заработок рабочего по сравнению с тарифной ставкой, б=1,2…1,4; в — коэффициент дополнительной з/п (отпуска, льготы и т.п.), в=1,07…1,09; г — коэффициент социального страхования, г=1,14; д — коэффициент, учитывающий многостаночность работы и численность бригады, а также среднюю степень перевыполнения технически обоснованных норм; определяется как доля времени, приходящаяся на данную операцию в общем временном цикле работы рабочего, умноженная на средний коэффициент перевыполнения норм по данных завода; при отсутствии конкретных данных можно принять д=1.

где li — часовая тарифная ставка рабочего данного разряда на i-той операции, руб/ч; tшт.-кi — норма штучно-калькуляционного времени на i-ю операцию, мин.

Часовые тарифные ставки определяют по действующим тарифно-квалификационным справочникам или данным отделов труда и заработной платы предприятий.

Экономическое сравнение вариантов заготовок в нашем курсовом проекте.

Заготовка из проката.

Для начала вычислим массу заготовки:

M= V*с=рr2*l*с= 3,14159265*6,52*908*7,85= 102,06кг.

Цена стали 40ХН2МА для проката: 30650руб/т = 30,65р/кг.

Стоимость материала: Мд=30,65*102,06=3126,3р?3127р.

Сд=Мд+Зо = 3127 +(15,21*300/60)*1,2*1,07*1,14*1=3238р.

Заготовка из поковки.

Вычисляем массу заготовки по сегментам:

- 1й сегмент: М1=р*3,72*5*7,85= 1,7кг;

- 2й сегмент: М2= р*52*21,5*7,85=13,2кг;

- 3й сегмент: М3= р*6,52*1,5*7,85=1,6кг;

- 4й сегмент: М4= р*5,722*52*7,85=42кг;

- 5й сегмент: М5= р*52*5*7,85=3,1кг;

Цена стали 40ХН2МА для поковки 33130 руб/т=33,13р/кг.

Стоимость материала: Мд= (1,7+13,2+1,6+42+3,1) * 33,13=3263,64р?3264р.

Стоимость детали: Сд=Мд+Зо = 3264 + (6,75*300/60)*1,2*1,07*1,14*1=

Таким образом, при исходных данных выгоднее изготавливать заготовку из поковки.

Основные понятия и определения

Создание машины как изделия машиностроительного предприятия является результатом сложного производственного процесса, в течение которого материалы и полуфабрикаты, поступающие на предприятие, становятся отдельными элементами (деталями), которые затем собираются.

Элементы машины между собой (сборка) соединяются различными способами, выбор которых зависит от конструкции машины и объема выпуска. Сборка заключается в соединении первичных элементов машины (деталей) в сборочные единицы (узлы) и в окончательном сборе всех элементов (деталей и узлов). Названия конструктивных элементов изделий определяет ГОСТ 2.101-68.

Изделием называется продукт конечной стадии любого машиностроительного производства. Изделием может быть любая машина, заготовка, деталь или узел (сборочная единица) в зависимости от того, что является объектом данного производства.

В зависимости от назначения их делят на изделия основного производства и изделия вспомогательного производства.

К изделиям основного производства следует относить изделия, предназначенные для поставки (реализации). К изделиям вспомогательного производства следует относить изделия, предназначенные только для собственных нужд предприятия (оснастка, инструмент и т.п.).

Изделия, предназначенные для поставки (реализации) и одновременно используемые для собственных нужд предприятием, изготовляющим их, следует относить к изделиям основного производства.

Устанавливаются следующие виды изделий:

- • машина;

- • заготовка;

- • деталь;

- • сборочная единица;

- • комплекс;

- • комплект.

Виды изделий и их структура представлены на рис. 1.1. Изделия, в зависимости от наличия или отсутствия в них составных частей, делят:

- • на неспецифицированныс (детали) – не имеющие составных частей;

- • специфицированные (сборочные единицы, комплексы, комплекты) – состоящие из двух и более составных частей.

Машина – это механизм или сочетание механизмов, осуществляющих целенаправленные движения для преобразования энергии или производства работ. Практически все машины в настоящее время являются мехатронными системами. Производство механической части этих систем является объектом машиностроительных предприятий, электронной части – предприятий электронной промышленности.

Заготовкой в машиностроительном производстве является изделие, используемое для изготовления детали.

Деталь – это изделие, характерным признаком которого является отсутствие в нем разъемных или неразъемных соединений (например, вал, шестерня, корпус, державка резца и т.д.).

У каждой детали, предназначенной для сборки, имеются сопрягающиеся и несопрягающиеся поверхности. Сопрягающиеся поверхности при сборке соприкасаются с поверхностями других деталей, образуя соответствующие сопряжения.

Сопрягающиеся поверхности, служащие для присоединения к данной детали других деталей, называются вспомогательными базами (например,

Рис. 1.1. Виды и структура некоторых изделий

направляющие станины, на которые устанавливается передняя бабка, опорная плоскость державки под режущую пластинку и т.д.).

Поверхности, имеющие назначение выполнять некоторые рабочие функции, называются функциональными (исполнительными или рабочими) – например, боковая поверхность зуба зубчатого колеса, направляющие станков.

Базовые детали – это детали, выполняющие в узле роль соединительного звена, обеспечивающего при сборке соответствующее относительное положение других деталей (например, станина станка, рама автомобиля, державка резца и т.д.).

Сборочная единица (узел) – это часть изделия, которая собирается отдельно и в дальнейшем участвует в процессе сборки как одно целое (например, задняя бабка токарного станка).

Сборочные единицы (узлы), в процессе общей сборки непосредственно входящие в изделие, называются сборочными единицами 1-го порядка (например, передняя бабка токарного станка).

Сборочные единицы, входящие в сборочную единицу 1-го порядка, называются сборочными единицами 2-го порядка и т.д. (например, шпиндельный узел передней бабки).

Отдельные детали могут входить в сборочные единицы любого порядка или непосредственно в собираемое изделие (например, болты).

Структура изделия схематично представлена на рис. 1.2.

Рис. 1.2. Технологическая схема изделия

Пример 1.1

Рассмотрим технологическую схему производства грузового автомобиля (рис. 1.3). Сборочной единицей 1-го порядка является, в частности, двигатель внутреннего сгорания (рис. 1.4), который также состоит из ряда сборочных единиц. Например, такой сборочной единицей 2-го порядка является шестеренный насос смазочной системы двигателя.

Шестеренный насос создает циркуляцию масла в смазочной системе двигателя. Он состоит из деталей, т.е. сборочных единиц (рис. 1.5).

Корпус насоса является базовой деталью. Если ведомая и ведущая шестерни насоса соединяются с валами и на сборку подаются в собранном виде, то их можно рассматривать в качестве сборочных единиц 3-го порядка.

Рис. 1.3. Изделие машиностроения – грузовой автомобиль

Рис. 1.4. Двигатель внутреннего сгорания – сборочная единица 1-го порядка грузового автомобиля

Рис. 1.5. Детали и сборочные единицы шестеренного насоса двигателя автомобиля:

1 – кольцо пружинное; 2 – кольцо опорное; 3 – манжета; 4 – болт; 5 – шайба; 6 – крышка насоса; 7 – кольцо; 8 – втулка правая; 9 – уплотнение; 10 – шестерня ведущая; 11 – корпус; 12 – втулка левая; 13 – шестерня ведомая; 14 – двойная манжета

Сборочные единицы могут быть конструкторскими, технологическими и конструкторско-технологическими.

Конструкторская сборочная единица – это единица, спроектированная лишь по функциональному принципу без учета технологии сборки (например, механизм привода суппорта).

Технологическая сборочная единица или узел – это сборочная единица, которая может собираться отдельно от других частей изделия (например, консоль фрезерного станка).

Конструкторско-технологическая сборочная единица (агрегат) – это единица, которая отвечает условию функционального назначения ее в изделии и условию самостоятельной независимой сборки (насос, коробка передач, агрегатная головка).

Наилучшим вариантом конструкции любой машины является (если она состоит из конструкторско-технологических сборочных единиц и нормализованных деталей) ее агрегатирование или модульное построение. Машина, спроектированная но агрегатному (модульному) принципу, несомненно, будет конкурентоспособной, так как обладает лучшими технико-экономическими показателями как при изготовлении, так и в эксплуатации и ремонте.

Каждая сборочная единица включает в себя определенные виды соединения деталей. По возможности относительного перемещения составных частей соединения подразделяются на подвижные и неподвижные. По сохранению целостности при сборке соединения подразделяются на разъемные и неразъемные. Соединение считается разъемным, если при его разборке сохраняется целостность составных частей, и неразъемным, если при разборке его составные части повреждаются и их целостность нарушается.

Комплекс – это два и более специфицированных изделия, не соединенных на предприятии-изготовителе сборочными операциями, но предназначенных для выполнения взаимосвязанных эксплуатационных функций.

Каждое из изделий, входящих в комплекс, служит для выполнения одной или нескольких основных функций, установленных для всего комплекса, например, цех-автомат; завод-автомат, автоматическая телефонная станция, бурильная установка; изделие, состоящее из метеорологической ракеты, пусковой установки и средств управления; корабль.

В комплекс, кроме изделий, выполняющих основные функции, могут входить детали, сборочные единицы и комплекты, предназначенные для выполнения вспомогательных функций, например, детали и сборочные единицы, предназначенные для монтажа комплекса на месте его эксплуатации; комплекс запасных частей, укладочных средств, тары и др.

Комплект – это два и более изделия, не соединенных на предприятии- изготовителе сборочными операциями и представляющих набор изделий, имеющих общее эксплуатационное назначение вспомогательного характера, например, комплект запасных частей, комплект инструмента и принадлежностей, комплект измерительной аппаратуры, комплект упаковочной тары и т.п. К комплектам также относят сборочную единицу или деталь, поставляемую вместе с набором других сборочных единиц и (или) деталей, предназначенных для выполнения вспомогательных функций при эксплуатации этой сборочной единицы или детали, например, осциллограф в комплекте с укладочным ящиком, запасными частями, монтажным инструментом, сменными частями.

Заготовка – детали, типы

Деталь — элементарная часть механизма или изделия, не требующая дальнейшей механической обработки.

Детали бывают оригинальные и стандартные.

Оригинальные изготавливаю под конструкцию конкретного механизма или изделия и могут нигде больше не встречаться. Возможно их использование в других конструкциях, но требований ГОСТа к их конкретным размерам и другим характеристикам не предъявляется. К таким изделиям в механизмах могут относится шестерни, валы, крышки, корпусные детали, заглушки, и т.д.

В художественных изделиях в основном и применяются оригинальные детали: листики, шарики, цветочки, крученые прутки, ручки, завитки, хомуты и т.д.

Стандартными изделиями называются детали изготовленные по требованию ГОСТа и, естественно, имеющие одни и те же размеры и другие параметры, независимо от места их изготовления. К ним относятся: подшипники, болты, гайки, шпонки, уплотнения и т.д. Как правило, такие детали не должны в процессе сборки конструкции подвергаться переделки. Они нашли применение и в художественных изделиях. Например, в флюгерах применяются узел вращения с установленным в нем подшипниками качения, и т.д.

Заготовкой называется исходный материал определенной формы, свойств и размеров, применяется для изготовления детали.

Заготовки делятся на фасонные заготовки и просто заготовки.

Заготовка отличается от детали тем, что на местах ее контакта с другими деталями (если таковые есть) предусматривается дополнительный слой металла (припуск на механическую обработку), который удаляется методами резания в процессе изготовления детали. Величина припуска назначается по ГОСТу.

Фасонными называются заготовки, по своей форме максимально приближенными к контурам будущей детали.

Из таких заготовок возможно изготовление деталей только одного вида и размера.

Как правило фасонные заготовки применяются для изготовления стандартных деталей в массовом производстве. Основным условием является минимальное количество отходов при изготовлении детали.

Из просто заготовок можно получить несколько видов деталей. Например, из прутка шестигранника можно получить как болт, так и гайки.

В случае а — в отход уйдет часть металла, срезанного под цилиндрическую часть болта, а во втором случае — высверленного под отверстие гайки.

Для изготовления изделий художественной направленности фасонные заготовки встречаются крайне редко, поскольку количество художественных изделий ограничено.

Как правило, заготовками является продукция прокатного производства: листовой материал, прутки различного сечения и т.д. Их номенклатура лимитируется ГОСТом и занесена в «Сортамент» — документ, строго определяющий все размеры выпускаемой продукции.

Этот материал может быть использован как для прямого получения деталей, так и для выпуска фасонных заготовок путем дальнейшей их обработки давлением.

Из листового материала для художественных изделий методом листовой рельефной штамповки, а также рельефного проката и накатки можно получит различные детали растительного орнамента и т.д.

2.Способы получения простых заготовок.

Простыми заготовками называются заготовки, имеющие простые геометрические формы пруток с сечением цилиндр, круг, квадрат, прямоугольник, шестигранник. Такое сечение имеет продукция прокатного производства — лист, уголок, швеллер и т.д., предназначенные для получения различных деталей или фасонных заготовок.

Исходным материалом для получения простых заготовок является продукция металлургического производства — слитки. Для получения простых заготовок эти слитки подвергают обработке давлением — прокату (продольному и поперечному), прессованию, волочению и т.д..

Иногда простые заготовки получают методом литья. Например, для получения детали из сплава методом резания заготовку (допустим, цилиндр) получают путем заливки жидкого металла в форму.

В большинстве случаев художественные изделия из металла получают дальнейшей обработкой давлением, используя различие вида простых заготовок.

3. Способы получения фасонных заготовок и их особенности.

Исходным материалом для получения фасонных заготовок является различные виды простых заготовок, а также слитки металла

Простые по конфигурации фасонные заготовки получают методами ковки, объемной и листовой штамповки, а сложные – различными способами литья (рассказать обо всех способах).

Ковка – технологический процесс получения фасонной заготовки путем деформации металла между двумя плоскими бейками (возможно использование подкладного инструмента). Ковкой получают изделия в штучном производстве.

Основной особенность получения заготовки методом ковки является отсутствие специальных инструментов. Весь инструмент универсален. Количество инструмента может быть очень большим, однако применятся он может для изготовления различных заготовок. Основной инструмент это наковальня и молотки различного веса.

Объемная штамповка – технологический процесс получения фасонной заготовки путем деформации металла между двумя штампами, жестко закрепленными на наковальне и бейке и имеющие полости по конфигурации соответствующие контуру будущей детали.

Способ применяется в массовом производстве, поскольку штампы стоят дорого.

Особенностью является то, что изготавливаемая заготовка должна иметь объемные места и утолщения, которые могут переходить в тонкие части.

Листовая штамповка – технологический процесс получения заготовки из листового металла толщиной примерно 1-4 мм. путем деформации его между двумя штампами, жестко закрепленными на наковальне и бейке, нижний из которых вогнут, а верхний выгнут. Штампы совмещаются с зазором соответствующие толщине листа. Способ применяется в массовом и мелкосерийном производстве.

К особенностям относится наличие в технологическом процессе не одной, а нескольких видов оснастки (вырубной, рельефной, обрезной и т.д.).

Необходимо применение промышленного оборудования.

Литье – это технологический процесс получения фасонной заготовки путем заливки жидкого металла в специальную форму, по конфигурации соответствующей контурам детали.

Различными способами литья можно получить заготовки сложной конфигурации, а также с полостями и поднутрениямиями.

Способ применяется как в массовом, так и в штучной производстве заготовок.

Особенностью является обязательное наличие прототипа отливки — называемое моделью. Модель изготавливается из легкообрабатываемого материала

studopedia.org — Студопедия.Орг — 2014-2022 год. Студопедия не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования (0.015 с) .

ВИДЫ ЗАГОТОВОК И ИХ ХАРАКТЕРИСТИКИ

Проектирование штампованных Поковок

Методические указания к выполнению практических работ и разделов в курсовых и дипломных проектах для студентов специальности 151001 «Технология машиностроения» Саров 2009 Министерство образования Нижегородской области ГОУ СПО «Саровский политехнический техникум»

Проектирование штампованных поковок

Методические указания к выполнению практических работ и разделов в курсовых и дипломных проектах для студентов специальности 151001 «Технология машиностроения»

Составила: Суняйкина Н.Н. – преподаватель высшей категории специальных дисциплин ГОУ СПО СПТ

Рецензент: Халдеев В.Н.– к.т.н., зам. зав. кафедры «Технология машиностроения» ФГОУ ВПО

«Саровский государственный физико-технический институт»

Настоящие методические указания обобщают теоретические и практические вопросы по теме «Выбор заготовок», даны характеристики основным методам получения заготовок, в частности заготовкам, получаемых штамповкой, рассмотрены основные требования выполнения практических работ и разделов курсовых и дипломных проектов по определению размеров заготовок, получаемых штамповкой, назначению припусков и допусков на поверхности штампованных заготовок, оформлению чертежа штамповки. Приведен справочный материал по теме. Комплексно изложен порядок выполнения расчетов.

Пособие предназначено для студентов специальности 151001 «Технология машиностроения» начального, среднего и высшего профессионального образования, а также для руководителей курсовых и дипломных проектов.

Согласовано заседанием выпускной ПЦК ГОУ СПО СПТ

Протокол № ___ от “____” _____________20 г

Утверждено заседанием методического совета ГОУ СПО СПТ

Протокол № ___ от “____” _____________20 г

ОГЛАВЛЕНИЕ

1. Виды заготовок и их характеристики………………. ……. 4

2. Выбор вида и метода получения заготовки………………………………. 6

4. ГОСТ 7505 – 89 «Поковки стальные штампованные. Допуски, припуски

5. ГОСТ 3.1126 – 88 «Правила выполнения чертежей поковок»……………. 24

6. Пример расчета заготовки, получаемой горячей объемной штамповкой… 25

7. Лабораторная работа по курсу «Технология машиностроения»………….. 32

Список использованной литературы………………………………………….. 34

ВИДЫ ЗАГОТОВОК И ИХ ХАРАКТЕРИСТИКИ

Заготовка — предмет производства, из которого изменением формы, размеров, шероховатости поверхности и свойств материала изготавливают деталь или неразъемную сборочную единицу.

Заготовка перед первой технологической операцией называется исходной заготовкой.

Выбор заготовки заключается в установлении метода ее изготовления, расчете или выборе припусков на обработку резанием и определении размеров исходной заготовки.

Метод изготовления заготовки определяется формой и размерами детали, технологическими свойствами материала, его температурой плавления, структурной характеристикой (направление волокон и размеры зерна). При выборе заготовки учитываются сортамент материала (прокат), имеющееся оборудование, производственная программа, тип производства, степень его механизации и автоматизации. Оптимальный вариант изготовления заготовки устанавливается на основании технико-экономических расчетов. Повышение точности заготовок (уменьшение припусков) позволяет экономить металл, снижать стоимость и трудоемкость обработки резанием, но при этом может возрасти стоимость изготовления исходных заготовок. При малой производственной программе применение некоторых технологических процессов изготовления заготовки (горячая штамповка и др.) может оказаться экономически нецелесообразным в связи с высокой стоимостью технологического оборудования и оснастки.

Наиболее распространены следующие виды заготовок:

— заготовки из проката и спецпрофилей;

— кованые и штампованные заготовки;

— заготовки, получаемые методом порошковой металлургии.

Заготовки из проката

Из сортового круглого горячекатаного проката получают оптимальные заготовки для изготовления ступенчатых валов с небольшим перепадом диаметров, осей, ходовых винтов, штоков и других подобных деталей протяжённой цилиндрической формы при любых типах производства.

Круглый, квадратный, шестигранный, полосовой и листовой прокат широко используют в единичном производстве для изготовления деталей любой конфигурации. Даже при низком коэффициенте использования металла это часто оказывается выгоднее, чем применять специальные методы получения точных заготовок, требующие сложной дорогостоящей оснастки. Естественно, что при малом объёме выпуска такая оснастка не может себя окупить

Трубный прокат выгоден для изготовления пустотелых валов, колец, цилиндров, гильз и т.д.

Профильный сортовой прокат в виде уголков, швеллеров и т.д. используется для сварных металлоконструкций, рам, станин, корпусов и др.

В условиях крупносерийного и массового производства применяют прокат периодического профиля, полученный поперечно-винтовой прокаткой. После разрезки такого проката получают ступенчатые заготовки, приближенные по форме к готовой детали.

Литые заготовки

Литые заготовки применяются в тех случаях, когда:

— материал не позволяет получить заготовку другим способом;

— при больших габаритах заготовки, которые нельзя получить другими способами;

— если литая заготовка выгоднее по экономическим соображениям.

Литьё в песчано-глинистые формы используется при всех типах производства, так как отличается технологической универсальностью. Этим методом получают ~80% всех отливок, и лишь 20% приходится на все остальные способы литья. В массовом производстве применяют более точные заготовки, полученные машинной формовкой по металлическим моделям, в единичном – с низкой точностью, при ручной формовке по деревянным моделям.

В серийном и массовом производстве, помимо литья в песчано-глинистые формы, применяют следующие специальные способы литья.

Литьём в оболочковые формы получают заготовки сложной конфигурации. Они значительно точнее отливок, полученных в песчано-глинистых формах, но требуют более сложной оснастки и поэтому дороже.

Литьё по выплавляемым моделям выгодно для изготовления сложных и точных заготовок из труднообрабатываемых материалов. Этот способ самый трудоёмкий среди методов литья, но может окупаться за счёт существенного снижения расхода материала и трудоёмкости механической обработки.

Литьё в металлические формы (в кокиль) имеет две отличительные особенности:

— металлические формы могут применяться многократно;

— металлические формы обеспечивают интенсивный теплоотвод и высокую скорость охлаждения расплавленного металла.

Последнее обстоятельство снижает жидкотекучесть металла и не позволяет получать тонкостенные заготовки. Но это же свойство играет положительную роль, способствуя образованию более прочной мелкозернистой структуры металла

Литьё под давлением позволяет ускорить заполнение металлической формы и получать сложные точные отливки с тонкими стенками (до 1 мм) из цветных сплавов.

Центробежное литьё применяется для получения заготовок типа тел вращения: труб, гильз, цилиндров и т.п. Как и литьё под давлением, обеспечивает быстрое заполнение металлической формы и получение плотной (без раковин и пор) отливки, но это создаётся за счёт «утяжеления» металла центробежными силами. Отрицательным качеством центробежного литья является повышение ликвации сплавов под действием центробежных сил: более тяжёлые компоненты сплава перемещаются на периферийные слои заготовки.

Поковки и штампованные заготовки

Такие заготовки применяют в следующих случаях:

1) Для изготовления заготовок с большим перепадом сечений (ступенчатых и коленчатых валов, рычагов и т.п.

2) При больших габаритах заготовки, превышающих размеры прокаты.

3) Для придания высоких механических свойств особо ответственным деталям.

Ковка является универсальным методом производства заготовок массой от 10 г до 350 т. При ковке формообразование производится последовательным деформированием отдельных участков заготовки, что позволяет получать крупногабаритные заготовки. В основном она применяется в единичном производстве из-за низкой производительности и невысокой точности заготовок.

Для повышения точности и качества поверхностей поковок применяют ковку в подкладных штампах.

В серийном и массовом производстве применяют горячую объёмную штамповку. Штамповка гораздо производительнее свободной ковки. Штампованные заготовки значительно точнее, имеют более качественные поверхности, однако для их изготовления требуются сложные дорогостоящие штампы. Штамповку выполняют на молотах, прессах, горизонтально-ковочных машинах (ГКМ) и другом оборудовании. Масса штампованных заготовок от 0,5 до 30 кг. Штамповка бывает в открытых и закрытых штампах. Перспективны штамповка выдавливанием и холодная объёмная штамповка.

Комбинированные методы

Комбинированные методы применяют для изготовления крупных и сложных заготовок. Конструкцию таких заготовок расчленяют на простые элементы, которые отливают, штампуют, вырезают из проката, а затем соединяют сваркой в единую заготовку. Иногда элементы заготовок перед сваркой предварительно обрабатывают. Вместо сварки может применяться частичная заливка предварительно обработанных элементов, полученных другими способами. В комбинированных заготовках можно применять различные материалы для получения отдельных элементов, обеспечивая их особые качества.

Метод порошковой металлургии.

Полуфабрикатом для получения заготовок являются мелкодисперсные порошки исходных материалов. Заготовку прессуют из порошка в пресс-форме и спекают в монолит термообработкой. В состав шихты для спекания можно включать порошки твёрдых тугоплавких материалов и получать псевдосплавы с уникальными свойствами, например, медь-вольфрам, карбид вольфрама — кобальт (инструментальный твёрдый сплав) и т.п. Метод порошковой металлургии позволяет получать также пористые материалы для подшипников. Этим методом можно получать заготовки с точностью 7 квалитета без термообработки. Однако высокая стоимость оснастки делает метод эффективным только при очень больших объёмах выпуска.

Перед поступлением на обработку резанием исходные заготовки подвергают очистке, правке и термической обработке в зависимости от методов их изготовления и предъявляемых, требований. Отливки очищают от формовочной земли и стержней, затем удаляют литники, выпоры, отрезают прибыли, зачищаются заусенцы и случайные приливы. Очистку производят на стационарных и переносных шлифовально-обдирочных станках, зубилами, стальными щетками. Для механизации процесса очистки применяют дробеструйные установки, вращающиеся (галтовочные) барабаны. Заготовка, полученная горячей штамповкой, в месте разъема штампа обычно имеет облой, который обрезают или вырубают в штампах на обрезных кривошипных прессах. После обрезки производят термическую обработку и правку в горячем или холодном состоянии. Термическая обработка с целью получения заданных микроструктуры и механических свойств, включает нормализацию, улучшение и другие процессы.

Штамповки очищают от окалины и заусенцев дробеструйной обработкой, травлением, галтовкой во вращающихся барабанах. Для получения точных размеров некоторые штампованные заготовки проходят калибровку и чеканку в холодном или горячем состоянии. Перед этой операцией производят отжиг или нормализацию и очистку от окалины. На чеканку дается припуск от 0,2 до 0,8 мм на сторону в зависимости от площади чеканки. Длинные заготовки из проката правят вручную, на прессах или на специальных многороликовых правильно-калибровочных станках за 1-2 хода.

ВЫБОР МЕТОДА ПОЛУЧЕНИЯ ЗАГОТОВКИ

Имея отработанный рабочий чертеж, технические требования, которым должна отвечать готовая деталь, и зная количество деталей, подлежащих изготовлению в единицу времени по неизменяемому чертежу, приступают к выбору экономичного вида полуфабриката (прокат, стальные слитки, порошковые материалы и др.) и метода получения заготовки детали.

В одних случаях можно изготавливать заготовку, максимально приближающуюся по качественным показателям (размерам, форме, шероховатости поверхности, механическим свойствам, химическому составу, качеству поверхностного слоя материала) к требованиям готовой детали, что сокращает потери, связанные с ее превращением в готовую деталь. Однако стоимость такого полуфабриката возрастает с увеличением степени его приближения к требованиям готовой детали и повышением уровня самих )тих требований.

Другие полуфабрикаты или заготовки, отличающиеся меньшей степенью приближения к требованиям готовой детали, стоят меньше, но требуют больших последующих расходов по их превращению в готовую деталь (например, путем обработки резанием).

Следовательно, из нескольких возможных вариантов превращения полуфабриката в готовую деталь необходимо использовать наиболее экономичный.

Вопрос о выборе полуфабриката и варианте превращения его в готовую деталь должен решаться на основе сравнения себестоимости детали при каждом из возможных вариантов. При одних и тех же требованиях к готовой детали себестоимость механической обработки обычно выше себестоимости получения заготовок. Чем дальше отстоят размеры и другие показатели качества заготовок от требований к готовой детали, тем в большей степени возрастает себестоимость обработки заготовок резанием и потери материала; по мере приближения заготовок к требованиям готовой детали себестоимость их последующей обработки довольно быстрее снижается.

Современный прогресс в развитии и совершенствовании технологических процессов и средств производства порождает непрерывное сокращение (при прочих равных условиях) себестоимости и повышение качества полуфабрикатов и заготовок.

Изложенное направление является одним из ведущих в развитии современной технологии машиностроения. Учитывая это, надо при выборе полуфабриката стремиться к получению полуфабриката, максимально приближающегося по качественным показателям к соответствующим показателям требований, предъявляемых к готовой детали. В связи с этим разрабатывают несколько вариантов процессов получения заготовки и выбирают тот, при котором получается наименьшая себестоимость.

Современное машиностроение выпускает широкую номенклатуру сортового и профильного материала, из которой для ряда деталей подбирают необходимые полуфабрикаты.

Если для изготовления детали нельзя подобрать полуфабрикат, позволяющий превратить его сразу в готовую деталь, приходится выбирать другой вид полуфабриката, позволяющего превратить его сначала, с наименьшими потерями и расходами, в заготовку, приближающуюся по требованиям к готовой детали, а затем в готовую деталь. В таких случаях в качестве полуфабриката используются металл в слитках, сортовой материал в виде прутка, листа, ленты или проволоки для изготовления кованых, штампованных, сварных, редуцированных, высаженных, штампо — сварных, литейно-сварных и других видов заготовок.

Выбор методов получения заготовки. В современном машиностроении для получения заготовок деталей используется большое количество разнообразных технологических процессов и их сочетаний. Основными из этих процессов являются: 1) различные способы литья (в песочные формы, в опоки, кокильное, центробежное, по выплавляемым моделям, в оболочковые формы, под давлением, с использованием вакуума); 2) различные способы пластической деформации металлов (свободная ковка, ковка в подкладных штампах, штамповка на молотах и прессах, периодический и поперечный прокат, высадка, выдавливание); 3) резка; 4) сварка; 5) пайка; 6) комбинированные способы штамповки — сварки, литья-сварки и т. д.; 7) порошковая металлургия и др.

Выбор полуфабриката и разработка технологического процесса его превращения в готовую деталь дают наиболее высокие технико-экономические показатели, если эти вопросы разрабатываются комплексно и одновременно с разработкой конструкции изделия и его деталей.

В результате совместной работы конструктора и технолога разрабатывается оптимальный вариант и создается наиболее технологичная конструкция детали и изделия в целом. Главными факторами, влияющими на выбор метода получения заготовки, является конструкция детали, ее материал, размеры и масса заготовки, количество выпуска деталей в единицу времени, стоимость полуфабриката, расход материала и себестоимость превращения заготовки в готовую деталь и в итоге себестоимость заготовки.

В практике машиностроения нашли применение многочисленные методы получения заготовки, многие из которых с рекомендациями по их выбору приведены в работе [11]. На выбор метода получения заготовки большое влияние оказывают конструкция детали, ее размеры и материал.

Корпусные детали. Корпусные детали отличаются большим разнообразием конструктивных форм, размеров, массы и материалов, используемых для их изготовления. В настоящее время наиболее распространенными технологическими процессами изготовления заготовок корпусных деталей являются литье, в меньшей степени — резка-гибка, сварка, штампо-сварка и литье-сварка.

Основные преимущества получения заготовок — относительно небольшие расходы на изготовление опок, приходящиеся на одну отливку; недостатки:

Невысокая точность отливок, являющаяся следствием использования деревянных моделей, увеличения размеров и искажения форм, получаемых при «расталкивании» моделей перед их изъятием из форм;

Недостаточно высокая точность изготовления стержней и сборки форм;

Большие литейные уклоны, большая трудоемкость, длительный цикл формовки, искажения отливки вследствие неравномерного уплотнения формы в различных ее частях.

Эти особенности ограничивают область экономичного использования рассматриваемого способа литья производством единичных или изготавливаемых в небольших количествах крупных деталей, а также заготовок, которые не могут быть получены с помощью других способов. Примерами таких деталей могут служить станины, траверсы и стойки тяжелых станков, станины шестеренных клетей, корпусы редукторов, станины силовых лебедок, статоры, крышки гидротурбин и др.

При изготовлении отливок корпусных и других деталей в машиностроении используются процессы, значительно приближающие заготовки к требованиям, предъявляемым к готовым деталям. Основным из них является литье в оболочковые формы (оболочковые вставки), изготавливаемые из химически твердеющих смесей с жидким стеклом.

Достаточно широко для получения заготовок крупных деталей применяют комбинированный метод, когда заготовку делят на ряд простых частей, каждая из которых получается при помощи литья. Последующей сваркой отдельные части соединяются с образованием литейно-сварной заготовки детали.

Основными преимуществами рассмотренных способов получения заготовок является устранение расходов на изготовление дорогостоящих моделей, значительное сокращение цикла изготовления, экономия металла и обычно меньшая трудоемкость изготовления. Многие ответственные сварные заготовки корпусных деталей сложных конструктивных форм требуют отжига для снижения остаточных напряжений, образующихся при сварке.

Несмотря на отмеченные недостатки, эти способы получения крупных заготовок находят достаточно широкое применение, особенно при изготовлении деталей больших габаритных размеров и массы, литье которых целиком трудновыполнимо, требует много времени и связано с риском получения неисправимого брака.

Менее крупные заготовки детали получают с помощью литья в опоках (двух и более) с использованием ручной, пескометной и машинной формовок. Ручная формовка даже с использованием пневматических трамбовок и других средств механизации отличается малой производительностью и получением отливок относительно невысокой точности. Поэтому она используется в основном при получении заготовок деталей, изготавливаемых единично или в малых количествах.

Машинная формовка по сравнению с ручной имеет преимущества: 1) более высокая точность форм при удалении из них моделей; 2) возможность уменьшения формовочных уклонов; 3) получение форм с большой прочностью и однородностью уплотнения вследствие механизации уплотнения; 4) меньшая трудоемкость формовки с использованием менее квалифицированного труда.

В результате применения машинной формовки отливки получаются более точными по размерам и геометрическим формам, с меньшими колебаниями по массе.

Достаточно широкое применение находит получение заготовок корпусных деталей, столов, плит с помощью кокильного литья, при котором используется сочетание металлической формы с песчаным стержнем. Экономическая эффективность этого вида заготовок в значительной степени зависит от стоимости изготовления постоянных металлических форм.

Заготовки, полученные кокильным литьем, характеризуются точностью и правильностью геометрических форм (меньшими припусками на обработку и меньшими их колебаниями). Результатом являются экономия металла и сокращение трудоемкости механической обработки отливок.

Для изготовления литых заготовок мелких корпусных и ряда других деталей используется литье под давлением до 10 МПа и более.

Это позволяет сократить трудоемкость механической обработки отливок, получаемых литьем под давлением, на 80. 85 % по сравнению с обычными литыми заготовками.

Для изготовления заготовок ряда корпусных и других деталей средних размеров используют штамповку, сварку, резку, гибку. Заготовки детали предварительно делят на несколько более простых частей. Отдельные части изготовляются из листового, ленточного, сортового или профильного материала путем резки, гибки, штамповки, затем соединяют сваркой, образуя заготовки деталей.

Основным преимуществом деталей, изготовленных из таких заготовок, является наиболее полное использование свойств материалов, вследствие чего достигается уменьшение массы деталей и отходов, и незначительный цикл изготовления деталей по сравнению с литьем. Недостатком данного способа является необходимость отжига заготовок для снижения остаточных напряжений, возникающих при сварке с целью уменьшения деформации деталей.

Заготовки для валов. Использование в качестве заготовки круглого проката экономично только для изготовления гладких и ступенчатых валов с небольшой разницей в диаметрах шеек, так как в противном случае получаются значительные отходы металла в стружку и затраты на обработку резанием. Заготовки для многоступенчатых и коленчатых валов, изготовляемых единицами, получают при помощи свободной ковки, ковочными молотами и прессами.

Большее приближение заготовок к требованиям, предъявляемым к готовым деталям, достигается путем их штамповки в открытых и закрытых штампах. Штампы делаются одноручьевыми и многоручьевыми.

Относительно высокая стоимость изготовления и содержания штампов, особенно многоручьевых, делает экономичным использование штамповки на штамповочных молотах при крупносерийном и массовом производстве валов и других подобных деталей.

Для изготовления в значительных количествах ряда валов небольших габаритных размеров применяют экономичный способ получения заготовок на горизонтально-ковочных машинах. В качестве исходного полуфабриката для получения заготовок обычно используются круглые прутки, полученные прокаткой.

Значительного внимания и распространения заслуживает использование поперечно-винтовой прокатки для получения заготовок многоступенчатых валиков, полуосей автомобилей и других деталей.

Литые заготовки применяются для получения валов прокатных станов, шпинделей и пинолей ряда тяжелых станков и т. д. В зависимости от служебного назначения вала, его конструктивных особенностей и количеств, подлежащих изготовлению в единицу времени и по неизменяемому чертежу, выбирают соответствующий метод получения литых заготовок.

Для получения более качественных литых заготовок пустотелых валов используется центробежный способ литья, при котором заготовка получает требуемую форму путем использования центробежной силы расплавленного металла, создаваемой вращением изложницы вокруг ее оси. При этом внутренняя поверхность самой отливки всегда получается цилиндрической или в виде параболоида вращения (при вертикальной оси вращения изложницы).

Заготовки зубчатых колес. При изготовлении зубчатых колес небольшого диаметра (до 60. 80 мм) с небольшой разницей диаметров зубчатого венца и ступицы считается экономичным использование в качестве заготовок калиброванных прутков материала.

Изготовление зубчатых колес диаметром больше 80 мм из прутка становится не экономичным из-за увеличения отходов металла и себестоимости изготовления. Для получения штучных заготовок с диаметром свыше 80 мм в зависимости от размеров, материала, конструктивных форм и потребного количества могут использоваться свободная ковка, штамповка в подкладных, открытых и закрытых штампах, на ковочных молотах и прессах, штамповочных. молотах и кривошипных прессах, на горизонтально-ковочных машинах.

С увеличением количества зубчатых колес, подлежащих изготовлению, становится экономичным использование штамповки в открытых штампах, осуществляемой на штамповочных молотах и прессах или на более производительных кривошипных прессах.

Штампованные заготовки, получаемые на штамповочных молотах, отличаются меньшими припусками на обработку и колебанием их величин по сравнению с получаемыми свободной ковкой и в подкладных штампах.

С увеличением размеров зубчатых колес, изготовляемых единицами или в небольших количествах, можно использовать свободную ковку.

Заготовки деталей типа рычагов, шатунов, вилок, профильных стержней и т. п. При получении литых чугунных заготовок для перечисленных деталей в зависимости от их количества и размеров используется песчаная формовка, в опоках, ручная и машинная.

Заготовки ряда деталей, особенно сложных конструктивных форм и небольших габаритных размеров, экономично получать при помощи литья по выплавляемым моделям. Заготовки мелких рычагов, собачек, ба — лочек, лопаток роторов газовых турбин и ряда других деталей отливаются этим способом даже при изготовлении небольших количеств заготовок.

Стальные заготовки рассматриваемых типов деталей получают свободной ковкой при изготовлении единичных заготовок или нескольких их штук. С увеличением количества заготовок, подлежащих изготовлению по неизменяемому чертежу, становится экономичным использовать подкладные штампы для формообразования заготовки в целом, или отдельных, более сложных ее частей (например, концов рычага).

При больших количествах заготовок, особенно в массовом производстве, экономично использовать штамповку в открытых и тем более в закрытых штампах.

Дія получения заготовок, максимально приближающихся к требованиям готовых деталей, используются калибровка и чеканка штампованных заготовок. Практически при многократной чеканке достигается точность размеров по высоте заготовки до ± 25 мкм.

Заготовки мелких и крепежных деталей. Мелкие и крепежные детали составляют большую номенклатуру самых разнообразных деталей. Примерами могут служить различного рода кулачки, угольники, тройники, штуцеры, резьбовые втулки, болты, гайки, винты, шпильки, шурупы, шпонки. Мелкие детали изготовляются из различных металлов, сплавов, пластмасс и других материалов.

Группирование мелких деталей по служебному назначению, размерам, подобию конструктивных форм и техническим требованиям к этим деталям создает предпосылки для их группового изготовления. В таких случаях становится экономичным использование в качестве заготовок профильного материала. При отсутствии специального профильного проката материалы специального профиля экономично получать при помощи сравнительно простых приспособлений. Такие приспособления закрепляются на протяжных или волочильных станах. Нагретый пруток материала стандартного профиля путем протягивания между роликами приспособления превращается в пруток специального профиля.

Одним из наиболее экономичных технологических процессов получения заготовок крепежных и других видов мелких деталей, выпускаемых в больших количествах, является их холодная высадка на специальных холодно-выставочных автоматах.

Деталь-заготовка в спецификации

Вы можете опубликовать сообщение сейчас, а зарегистрироваться позже. Если у вас есть аккаунт, войдите в него для написания от своего имени.

Примечание: вашему сообщению потребуется утверждение модератора, прежде чем оно станет доступным.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Сообщения

Я написал эту программу на Boland-е в новогодние праздники на 2015 год. Но программирование доставило мне только уныние, а не радость и я понял что это не мое. Если так уж надо включить туда старые версии, я это сделаю по просьбам трудящихся. Только подскажите кто знает, по каким сигнатурам отличать новый от старого? Ну или придется созерцать на экране сразу два результата по алгоритму старого и нового. И выбирать тот в котором меньше крякозяблов. Именно по этой причине я не включил в программу старый алгоритм. Не знал по каким сигнатурам их различать

Приветствую, форумчане. В своё время кто то, дай бог ему здоровья, выложил здесь программу для взлома паролей PLC. Тут мне попались пара станочков, очень старых, с 0i-TC и 18i-TB, где нужно бы подправить в ладере, но, эта прога мне пароль не даёт. Суть вопроса в чём: А можно ли эту утилиту подправить, чтобы она и со старыми версиями Fanuc работала? PMC-SB(0i-TC).000 PMC-SB(18i-TB).000 Пароль LADDER.exe

@an_rushin По инлету — если есть реальный насос то можно использовать его характеристику насоса а если задавать простой инлет то это получается идеальный насос который выдает или постоянный расход или постоянный напор.

Я обратил внимание на то, что некоторые люди считают, что инструмент «сварная конструкция» предназначен только для проектирования сварных конструкций и судя по всему Вы относитесь к их числу. Ну что ж, вынужден Вас разочаровать, ибо «дяденька — они просто так называются». И у инструмента этого намного больше возможностей, в частности, делать сборные конструкции, благодаря чему в файл детали автоматически прописываются все свойства профилей, из которых конструкция собрана, даже если ее варить никто не собирается, а потом все это само волшебным образом вставляется в спецификацию без надобности редактировать каждую ячейку таблицы.

Не советуйте человеку ерунду, когда есть специальный инструмент конкретно для той задачи, которую он просит решить. Для этой цели в СВ есть специальный инструмент: Вставка — таблицы — список вырезов сварного изделия. По умолчанию в ней наименование элемента и длина, но можно добавить столбцы и прописать угол1, угол2 и прочие моменты, если нужны. Конечно всё это при условии, что каркас создавался инструментом «Сварная конструкция», специально для таких целей предназначенным.

вот тут попахивает туртовщиной. Сеня — проектирует трубопроводы, Гриша — коробочки для электромонтажа, а Афанасий — эпилятор для . И вот, эта вожделенная кнопочка, должна иметь информацию о всех болтиках, винтиках и т.д. и т.п., о том, когда и куда, какая рекомендуется/не рекомендуется, допускается/не допускается. Мало того, эта кнопочка должна иметь связь с технологами всех существующих и ещё не существующих производств, ведь помимо прочностных характеристик, крепеж выбирают по технологическим соображениям. В итоге, получается, что эта «кнопка» будет представлять из себя целый мегаСАПР, стоимостью мильён туртовских охулиардов, и по этой причине — ни кому не нужным продуктом.

В чем отличие между деталью, сборочной единицей, комплексом и комплектом?

Изделие — результат производственного процесса. ГОСТ Р ИСО 10303-1-99 определяет изделие как объект или вещество, полученные естественным или искусственным путем. В свою очередь ГОСТ 2.101 трактует понятие изделия следующим образом: «изделие — предмет или набор предметов производства, подлежащих изготовлению в организации (на предприятии) по конструкторской документации».

Смысловая близость этих понятий позволяет считать изделием все, что выпускается на промышленных предприятиях, в том числе комплексы, комплекты, сборочные единицы и детали (рисунок 1). Но как отличается комплекс от комплекта и в чем отличие между деталью и сборочной единицей — попробуем разобраться в этой статье.

Что такое сборочная единица

Чтобы определиться с понятием сборочной единицы, вернемся к ГОСТ 2.101. Стандарт называет сборочной единицей изделие, составные части которого подлежат соединению между собой на предприятии-изготовителе сборочными операциями (свинчиванием, сочленением, клепкой, сваркой, пайкой, опресовкой, развальцовкой, склеиванием, сшивкой, укладкой и т.п.). Если обратиться к примерам, то к числу сборочных единиц можно отнести: автомобиль, станок, микромодуль, редуктор, сварной корпус.

Также к сборочным единицам относятся:

а) изделия, конструкция которых позволяет разбирать их на составные части, например в целях оптимизации упаковки;

б) совокупность сборочных единиц и (или) деталей с общим функциональным назначением и совместно устанавливаемых на предприятии-изготовителе в другой сборочной единице, например: электрооборудование станка, автомобиля, самолета; комплект составных частей врезного замка (замок, запорная планка, ключи);

в) совокупность сборочных единиц и (или) деталей с общим функциональным назначением, совместно уложенные на предприятии-изготовителе в укладочные средства (футляр, коробку, и т.п.), которые предусмотрено использовать вместе с уложенными в них изделиями, например: готовальня, комплект концевых плоскопараллельных мер длины;

г) упаковочная единица, представляющая изделие, создаваемое в результате соединения упаковываемой продукции с упаковкой.

В чем отличие детали от сборочной единицы

Отличие между деталью и сборочной единицей очевидно — деталь является составной неделимой частью сборочной единицы. ГОСТ 2.101 определяет деталь как изделие, изготавливаемое из однородного по наименованию и марке материала, без применения сборочных операций. Исходя из этого определения, деталями являются: литой корпус; пластина из биметаллического листа; печатная плата; провод или кабель заданной длины. Деталями также будут считаться изделия, подвергнутые защитному или декоративному покрытию, независимо от его вида, толщины и назначения, а также изготовленные с применением местной сварки, пайки, склепки, сшивки, например хромированный винт или спаянная из куска листового материала трубка.

В чем отличие между комплексом и комплектом

Помимо сборочной единицы и детали, ГОСТ 2.101 вводит понятия комплекса и комплекта.

Комплекс — это два и более специфицированных изделия, не соединенных на предприятии-изготовителе сборочными операциями, но предназначенных для выполнения взаимосвязанных эксплуатационных функций. Задача каждого из специфицированных изделий в составе комплекса — обеспечить реализацию одной или нескольких функций комплекса. Помимо деталей, обеспечивающих основные функции комплекса, в его состав могут включаться комплекты и сборочные единицы для вспомогательных процессов, например, детали для монтажа на месте сборки.

Комплект отличается от комплекса. Комплект — набор изделий, не соединенных друг с другом на предприятии-изготовителе сборочными операциями и выполняющих вспомогательную функцию, например, комплект инструментов, упаковочной тары, запасных частей. В состав комплекта может включаться деталь или сборочная единица, поставляемая вместе с набором других сборочных единиц и (или) деталей для реализации вспомогательных функций в ходе эксплуатации этой детали. Типичным примером таких сборочных единиц и деталей может служить осциллограф в комплекте с укладочным ящиком, запасными частями, монтажным инструментом, сменными частями. Наглядная взаимосвязь деталей, сборочных единиц, комплексов и комплектов отражена на рисунке 1.

Очевидно, что среди изделий наиболее распространены детали и сборочные единицы.

Стоит отметить, что проектирование деталей и сборочных единиц является одной из самых востребованных услуг в компании «Иторум». Среди заказчиков — ведущие предприятия в своих отраслях. Ознакомиться со списком выполненных проектов, составом работ, решением типовых задач и описанием преимуществ для предприятий можно на странице услуги.

Таким образом, деталь, сборочную единицу, комплект и комплекс можно считать изделиями, производимыми предприятиями промышленности. При этом самым мелким видом изделия является деталь, а самым крупным — комплекс. Более мелкие виды изделий могут входить в состав более крупных так же, как сборочная единица может состоять из деталей.

Для корректной идентификации деталей, комплексов и сборочных единиц мы предлагаем разработку бумажного или электронного каталога изделий (КИ). Над каждым проектом работает опытная инициативная команда специалистов «Иторум», что позволяет в сжатые сроки получить актуальный каталог. Для консультации и заказа услуги разработки КИ или проектирования изделий и разработки КД оставьте заявку в форме обратной связи или позвоните по телефону 8495-120-80-55. Мы оперативно рассмотрим ваше обращение и предложим решение с лучшим соотношением цены и функциональности.