Основные нормы взаимозаменяемости. Зависимые допуски формы, расположения и координирующих размеров. Основные положения по применению

Стандарт распространяется на зависимые допуски формы, расположения и координирующих размеров деталей машин и приборов и устанавливает основные положения по их применению. Требования стандарта являются обязательными.

ГОСТ Р 50056-92

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Основные нормы взаимозаменяемости

ЗАВИСИМЫЕ ДОПУСКИ ФОРМЫ,

РАСПОЛОЖЕНИЯ И КООРДИНИРУЮЩИХ

РАЗМЕРОВ

Основные положения по применению

ГОССТАНДАРТ РОССИИ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ЗАВИСИМЫЕ ДОПУСКИ ФОРМЫ, РАСПОЛОЖЕНИЯ

И КООРДИНИРУЮЩИХ РАЗМЕРОВ

Основные положения по применению

Basic norms of interchangeability. Depended tolerances of form, position

and coordinating sizes. Bases of application

ГОСТ P

50056-92

Дата введения 1994-01-01

Настоящий стандарт распространяется на зависимые допуски формы, расположения и координирующих размеров деталей машин и приборов и устанавливает основные положения по их применению.

Требования настоящего стандарта являются обязательными.

1 Общие положения

1.1 Термины и определения, относящиеся к отклонениям и допускам размеров, формы и расположения поверхностей, в т.ч. к зависимым допускам формы и расположения, — по ГОСТ 25346 и ГОСТ 24642 .

Указания на чертежах зависимых допусков формы и расположения поверхностей — по ГОСТ 2.308 , координирующих размеров — по ГОСТ 2.307 .

В дополнение к ГОСТ 25346 и ГОСТ 24642 в настоящем стандарте устанавливают следующие термины и определения.

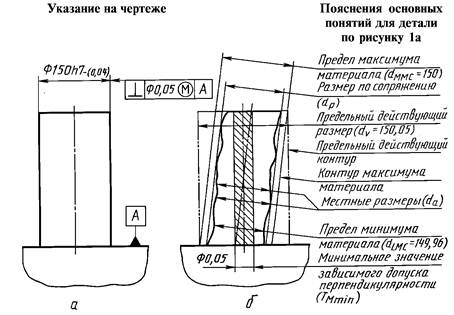

1.1.1 местный размер d a : Размер, измеренный по двухточечной схеме измерения в любом сечении элемента (рисунок. 1 ).

1.1.2 размер по сопряжению dp :

— для цилиндрических наружных элементов — диаметр наименьшего описанного (прилегающего) цилиндра (черт. 1 ), для плоских наружных элементов — расстояние между двумя наиболее сближенными параллельными плоскостями, касательными к реальным поверхностям элемента;

— для цилиндрических внутренних элементов — диаметр наибольшего вписанного (прилегающего) цилиндра, для плоских внутренних элементов — расстояние между двумя наиболее удаленными друг от друга параллельными плоскостями, касательными к реальным поверхностям элемента;

— для резьбовых элементов — размер по сопряжению соответствует приведенному среднему диаметру резьбы.

1.1.3 предельный действующий контур: Поверхность (поверхности) или линия, имеющая номинальную форму, номинальное расположение относительно базы (баз) и размер, определяемый пределом максимума материала элемента и указанным на чертеже числовым значением зависимого допуска формы, расположения или координирующего размера (рисунок 1 ).

Примечание — Реальный элемент не должен выходить за предельный действующий контур. Предельный действующий контур соответствует, например, измерительному элементу калибра для контроля расположения (формы) поверхностей.

1.1.4 предельный действующий размер dv : Размер предельного действующего контура (рисунок 1 ).

1.1.5 контур максимума материала: Поверхность (поверхности) или линия, которая имеет номинальную форму и размер, равный пределу максимума материала (рисунок 1 ).

1.1.6 минимальное значение зависимого допуска ТМ min : Числовое значение зависимого допуска, когда рассматриваемый (нормируемый) элемент и/или база имеют размеры, равные пределу максимума материала (рисунок 1 ).

Примечание — Минимальное значение зависимого допуска указывают в чертежах или других технических документах; по нему определяют предельный действующий размер.

1.1.7 максимальное значение зависимого допуска ТМ max : Числовое значение зависимого допуска, когда рассматриваемый элемент и/или база имеют размеры, равные пределу минимума материала.

Примечание — Максимальное значение зависимого допуска используют в случае проведения проверочных расчетов при назначении зависимых допусков.

1.1.8 действительное значение зависимого допуска ТМа: Числовое значение зависимого допуска, соответствующее действительным размерам рассматриваемого элемента и/или базы.

Примечание — Действительное значение зависимого допуска расположения или формы индивидуально для каждого экземпляра детали. Его используют при контроле соблюдения зависимых допусков путем раздельного измерения действительных отклонений расположения (или формы) и размеров элементов.

1.1.9 принцип максимума материала: Метод (принцип) назначения допусков формы, расположения или координирующих размеров, при котором требуется, чтобы рассматриваемый элемент не выходил за предельный действующий контур, а базовый элемент — за контур максимума материала.

Примечание — Понятие о принципе максимума материала принято в соответствии с международными стандартами ИСО 1101-2 и ИСО 2692. По существу и способу обозначения символом принцип максимума материала соответствует понятию и способам обозначения зависимых допусков формы и расположения по ГОСТ 24642 и ГОСТ 2.308 .

1.1.10 поверхность симметрии реальных плоских элементов: Геометрическое место середин местных размеров элемента, ограниченного номинально параллельными плоскостями.

1.1.11 координирующий размер: Размер, определяющий расположение элемента в выбранной системе координат или относительно другого элемента (элементов).

1.2 Зависимые допуски назначают только для элементов (их осей или плоскостей симметрии), представляющих собой отверстия или валы в соответствии с определениями по ГОСТ 25346 .

1.3 Зависимые допуски назначают, как правило, когда необходимо обеспечить сборку деталей с зазором между сопрягаемыми элементами.

1 Свободная (без натяга) сборка деталей зависит от совместного влияния действительных размеров и действительных отклонений расположения (или формы) сопрягаемых элементов. Допуски формы или расположения, указываемые на чертежах, рассчитывают по минимальным зазорам в посадках, т.е. при условии, когда размеры элементов выполнены на пределе максимума материала. Отклонение действительного размера элемента от предела максимума материала приводит к увеличению зазора в соединении этого элемента с парной деталью. При увеличении зазора соответствующее дополнительное отклонение формы или расположения, разрешаемое зависимым допуском, не приведет к нарушению условий сборки. Примеры назначения зависимых допусков: позиционные допуски осей гладких отверстий во фланцах, через которые проходят скрепляющие их болты; допуски соосности ступенчатых валов и втулок, соединяемых друг с другом с зазором; допуски перпендикулярности к опорной плоскости осей гладких отверстий, в которые должны входить стаканы, заглушки или крышки.

2 Расчет минимальных значений зависимых допусков формы и расположения, определяемых конструктивными требованиями, в настоящем стандарте не рассматривают. Применительно к позиционным допускам осей отверстий для крепежных деталей методика расчета приведена в ГОСТ 14140 .

3 Примеры назначения зависимых допусков формы, расположения, координирующих размеров и их интерпретация приведены в приложении 1, технологические преимущества зависимых допусков — в приложении 2.

1.4 Зависимые допуски формы, расположения и координирующих размеров обеспечивают сборку деталей по методу полной взаимозаменяемости без какого-либо подбора парных деталей, поскольку дополнительное отклонение формы, расположения или координирующих размеров элемента (или элементов) компенсируется отклонениями действительных размеров элементов той же самой детали.

1.5 Если, кроме собираемости деталей, необходимо обеспечить и другие требования к деталям, например, прочность или внешний вид, то при назначении зависимых допусков необходимо проверить выполнение этих требований при максимальных значениях зависимых допусков.

1.6 Зависимые допуски формы, расположения или координирующих размеров, как правило, не следует назначать в случаях, когда отклонения формы или расположения влияют на сборку или функционирование деталей независимо от действительных отклонений размеров элементов и не могут быть компенсированы ими. Примерами являются допуски расположения деталей или элементов, образующих посадки с натягами или переходные, обеспечивающих кинематическую точность, балансировку, плотность или герметичность, в т.ч. допуски расположения осей отверстий под валы зубчатых передач, посадочных мест под подшипники качения, резьбовых отверстий под шпильки и тяжелонагруженные винты.

ЗАВИСИМЫЕ И НЕЗАВИСИМЫЕ ДОПУСКИ РАСПОЛОЖЕНИЯ

Стандартами установлены два вида допусков расположения: зависимые и независимые.

Зависимый допуск имеет переменное значение и зависит от действительных размеров базового и рассматриваемого элементов. Зависимый допуск более технологичный.

Зависимыми могут быть следующие допуски расположения поверхностей: позиционные допуски, допуски соосности, симметричности, перпендикулярности, пересечение осей.

Зависимыми могут быть допуски формы: допуск прямолинейности оси и допуск плоскостности для плоскости симметрии.

Зависимые допуски должны быть обозначены символом М или оговорены текстом в технических требованиях.

Независимый допуск имеет постоянное числовое значение для всех деталей и не зависит от их действительных размеров.

Допуск параллельности и наклона может быть только независимый.

При отсутствии на чертеже специальных обозначений допуски понимаются как независимые. Для независимых допусков может использоваться символ S , хотя его указание необязательно.

Независимые допуски используются для ответственных соединений, когда их величина определяется функциональным назначением детали.

Независимые допуски также используются в мелкосерийном и единичном производстве, а их контроль производится универсальными измерительными средствами (см. табл. 2.13).

Зависимые допуски устанавливаются для деталей, сопрягаемых одновременно по двум или более поверхностям, для которых взаимозаменяемость сводится к обеспечению собираемости по всем сопрягаемым поверхностям (соединение фланцев с помощью болтов).

Условия выбора зависимого допуска расположения

| Условия работы соединения | Вид допуска расположения |

| Условия выбора: Крупносерийное, массовое производство Требуется обеспечить только собираемость при условии полной взаимозаменяемости Контроль калибрами расположения Вид соединений: Неответственные соединения Сквозные отверстия под крепеж | Зависимый |

| Условия выбора: Единичное и мелкосерийное производство Требуется обеспечить правильное функционирование соединения (центрирование, герметичность, балансировка и другие требования) Контроль универсальными средствами Вид соединений: Ответственные соединения с натягом или по переходным посадкам Резьбовые отверстия под шпильки или отверстия под штифты Посадочные места под подшипники, отверстия под валы зубчатых передач | Независимый |

Используются зависимые допуски в соединениях с гарантированным зазором в крупносерийном и массовом производстве, контроль их производится калибрами расположения. На чертеже указывается минимальное значение допуска (Т pmin), которое соответствует проходному пределу (наименьший предельный размер отверстия или наибольший предельный размер вала). Фактическая величина зависимого допуска расположения определяется действительными размерами соединяемых деталей, т. е. в разных сборках она может быть разная. При соединениях по скользящей посадке Т pmin=0. Полное значение зависимого допуска определяется прибавлением к Т pmin дополнительной величины Тдоп, зависящей от действительных размеров данной детали (ГОСТ Р 50056):

Примеры расчета величины расширения допуска для типовых случаев даны в табл. 2.14. В этой таблице также даны формулы для пересчета допусков расположения на позиционные допуски при проектировании калибров расположения (ГОСТ 16085).

Расположение осей отверстий под крепежные детали (болты, винты, шпильки, заклепки) может быть задано двумя способами:

– координатным, когда заданы предельные отклонения L координирующих размеров;

– позиционным, когда заданы позиционные допуски в диаметральном выражении – Тр.

Пересчет допусков из одного способа в другой производится по формулам табл. 2.15 для системы прямоугольных и полярных координат.

Координатный способ используется в единичном, мелкосерийном производстве, для неуказанных допусков расположения, а также в случаях, если требуется пригонка деталей, если заданы разные величины допусков по координатным направлениям, если число элементов в одной группе менее трех.

Позиционный способ более технологичный и используется в крупносерийном и массовом производстве [4,6,12]. Позиционные допуски наиболее часто используются для задания расположения осей отверстий под крепежные детали. При этом координирующие размеры указываются только номинальными значениями в квадратных рамках, так как на эти размеры не распространяется понятие «общий допуск».

Числовые значения позиционных допусков не имеют степеней точности и определяются из базового ряда числовых значений по ГОСТ 24643. Базовый ряд состоит из следующих чисел: 0,1; 0,12; 0,16; 0,2; 0,25; 0,4; 0,5; 0,6; 0,8 мкм, эти значения могут быть увеличены в 10 10 5 раз.

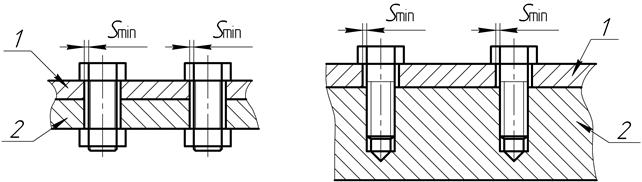

Числовое значение позиционного допуска зависит от типа соединения А (болтами, два сквозных отверстия во фланцах) или В (соединение шпильками, т. е. зазор в одной детали). По известному диаметру крепежной детали определяется по табл. 2.16 ряд отверстий, их диаметр (D) и минимальный зазор (Smin)[4,14].

На чертеже детали указывают величину позиционного допуска (см. табл. 2.7), решив вопрос о его зависимости. Для сквозных отверстий допуск назначается зависимый, а для резьбовых — независимый, поэтому он расширяется.

Для соединения типа (А) Тпоз = Sp, для соединений типа (В) для сквозных отверстий Тпоз = 0,4 S р, а для резьбовых Тпоз = (0,5 0,6) Sp (рис. 2.4).

Рис 2.4. Виды соединения деталей при помощи крепежных изделий:

а − тип А, болтами; б− тип В, шпильками, штифтами; 1,2−соединяемые детали

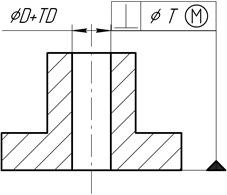

Пересчет допусков расположения поверхностей на позиционные допуски

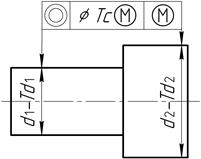

| Допуск расположения поверхностей | Эскиз | Формулы для определения позиционного допуска | Максимальное расширение допуска Tдоп |

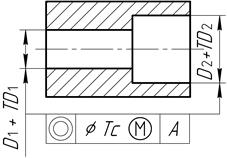

| Допуск соосности (симметричности) относительно оси базовой поверхно- сти |  |

Для базы ТP=0 Для контро-лируемой поверхности ТP=ТC | Tдоп=Td1 Tдоп=Td2 |

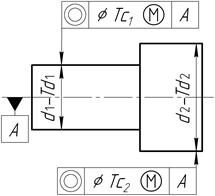

| Допуск соосности (симметричности) относительно общей оси |  |

ТP1=ТС1 Т P2=ТС2 | Tдоп= Тd1+Тd2 |

| Допуск соосности (симметричности) двух поверхностей База не указана |  |

Tдоп= Т D1+Т D2 | |

| Допуск перпендикулярности оси поверхности относительно плоскости |  |

ТP =T^ | Tдоп=ТD |

Пересчет предельных отклонений размеров, координирующих оси

отверстий на позиционные допуски по ГОСТ 14140

Система прямоугольных координат

Продолжение табл. 2.15

Окончание табл. 2.15

Система полярных координат

Расчетный зазор S р, необходимый для компенсации погрешности расположения отверстий, определяется по формуле [4,12]:

где коэффициент К использования зазора для компенсации отклонения расположения осей отверстий и болтов. Он может принимать следующие значения:

К = 1 в соединениях без регулировки в нормальных условиях сборки;

К = 0,8 – в соединениях с регулировкой, а также в соединениях без регулировки, но с утопленными и потайными головками винтов;

К = 0,6 – в соединениях с регулировкой расположения деталей при сборке;

К = 0 – для базового элемента, выполненного по скользящей посадке (Н/ h ), когда номинальный позиционный допуск этого элемента равен нулю [4, 14].

Если позиционный допуск оговаривается на определенном расстоянии от поверхности детали, то он задается как выступающий допуск и обозначается символом Р. Например: центр сверла, торец шпильки, ввернутой в корпус.

Диаметры сквозных отверстий под крепежные детали

и соответствующие им гарантированные зазоры по ГОСТ 11284, мм

Диаметр

крепежной

детали d

Примечания:1. Предпочтительным является 1-й ряд, который используется для соединений типов А и В (отверстия могут быть получены любым методом).

2. Для соединений типов А и В рекомендуется использовать 2-й ряд при получении отверстий по разметке, пробивке штампом повышенной точности, в литье по выплавляемым моделям или под давлением.

3. Соединения типа А могут быть выполнены по 3-му ряду при расположении с 6-го по 10-й вид, а также соединения типа В при расположении с 1-го по 5-й вид (любой метод обработки, кроме заклепочных соединений).

2.4. ОБЩИЕ ДОПУСКИ ФОРМЫ И РАСПОЛОЖЕНИЯ

ПОВЕРХНОСТЕЙ

С 01.01.2004 года неуказанные допуски формы и расположения поверхностей должны задаваться по ГОСТ 30893.2-02 “ОНВ. Общие допуски. Допуски формы и расположение поверхностей, неуказанные индивидуально”. Ранее действовал ГОСТ 25069, который отменен.

Общие допуски круглости и цилиндричности равны допуску на диаметр, но не должны превышать допуски на диаметр и общего допуска на радиальное биение. Для частных видов отклонений формы (овальность, конусообразность, бочкообразность, седлообразность) общие допуски считать равными допуску на радиус, т.е. 0,5 Td (TD).

Общие допуски параллельности, перпендикулярности, наклона равны общему допуску плоскостности или прямолинейности. Базовая поверхность рассматривается как прилегающая, и ее погрешность формы не учитывается.

Неуказанные допуски расположения поверхностей относятся к неответственным поверхностям деталей машин и в чертежах специально не оговариваются, а должны обеспечиваться технологически (обработка с одной установки, от одной базы, одним инструментом и т.д.).

Неуказанные допуски расположения [4] условно можно разделить на три группы:

• первая – показатели, отклонения которых допускаются в пределах всего поля допуска размера рассматриваемого элемента или размера между элементами (см. табл. 2.17);

• вторая – показатели, отклонения которых не ограничиваются полем допуска размера и не являются его составной частью, на них распространялись таблицы ГОСТ 25069, а сейчас ГОСТ 30893.2-2002;

• третья – показатели этих параметров косвенно ограничиваются допусками других размеров (предельные отклонения межосевых расстояний при позиционной системе задания осей отверстий, допуск наклона и допуск угла в линейном выражении).

Выбор вида допуска определяется конструктивной формой детали.

Выбор базовой поверхности производится следующим образом:

• неуказанные допуски должны определяться от ранее выбранных баз для указанных одноименных допусков расположения или биения;

• если база ранее не выбрана, то за базовую поверхность принимается поверхность наибольшей протяженности, обеспечивающая надежную установку детали при измерении (например, для допуска соосности базой будет ступень вала большей длины, а при одинаковых длинах и квалитетах – поверхность большого диаметра).

Значения общих допусков формы и расположения (ориентации) установлены по трем классам точности, которые характеризуют различные условия обычной производственной точности, достигаемой без применения дополнительной обработки повышенной точности (табл. 2.18).

Обозначения классов для общих допусков расположения стандарт установил следующие: H − точный, K − средний, L − грубый. Выбор класса точности осуществляется с учетом функциональных требований к детали и возможностей производства.

Ссылки на общие допуски формы и расположения производить следующим образом: “Общие допуски формы и расположения – ГОСТ 30893.2-К” или

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1 . Термины и определения, относящиеся к отклонениям и допускам размеров, формы и расположения поверхностей, в т.ч. к зависимым допускам формы и расположения, — по ГОСТ 25346 и ГОСТ 24642 .

Указания на чертежах зависимых допусков формы и расположения поверхностей — по ГОСТ 2.308, координирующих размеров — по ГОСТ 2.307.

В дополнение к ГОСТ 25346 и ГОСТ 24642 в настоящем стандарте устанавливают следующие термины и определения.

1.1.1 . Местный размер da — размер, измеренный по двухточечной схеме измерения в любом сечении элемента (черт. 1 ).

1.1.2 . Размер по сопряжению dp :

— для цилиндрических наружных элементов — диаметр наименьшего описанного (прилегающего) цилиндра (черт. 1), для плоских наружных элементов — расстояние между двумя наиболее сближенными параллельными плоскостями, касательными к реальным поверхностям элемента;

— для цилиндрических внутренних элементов — диаметр наибольшего вписанного (прилегающего) цилиндра, для плоских внутренних элементов — расстояние между двумя наиболее удаленными друг от друга параллельными плоскостями, касательными к реальным поверхностям элемента;

— для резьбовых элементов — размер по сопряжению соответствует приведенному среднему диаметру резьбы.

1.1.3 . Предельный действующий контур — поверхность (поверхности) или линия, имеющая номинальную форму, номинальное расположение относительно базы (баз) и размер, определяемый пределом максимума материала элемента и указанным на чертеже числовым значением зависимого допуска формы, расположения или координирующего размера (черт. 1 ).

Примечание. Реальный элемент не должен выходить за предельный действующий контур. Предельный действующий контур соответствует, например, измерительному элементу калибра для контроля расположения (формы) поверхностей.

1.1.4 . Предельный действующий размер dυ — размер предельного действующего контура (черт. 1 ).

1.1.5 . Контур максимума материала — поверхность (поверхности) или линия, которая имеет номинальную форму и размер, равный пределу максимума материала (черт. 1 ).

1.1.6 . Минимальное значение зависимого допуска ТМ min — числовое значение зависимого допуска, когда рассматриваемый (нормируемый) элемент и/или база имеют размеры, равные пределу максимума материала (черт. 1 ).

Примечание. Минимальное значение зависимого допуска указывают в чертежах или других технических документах; по нему определяют предельный действующий размер.

1.1.7 . Максимальное значение зависимого допуска ТМ max — числовое значение зависимого допуска, когда рассматриваемый элемент и/или база имеют размеры, равные пределу минимума материала.

Примечание. Максимальное значение зависимого допуска используют в случае проведения проверочных расчетов при назначении зависимых допусков.

1.1.8 . Действительное значение зависимого допуска ТМа — числовое значение зависимого допуска, соответствующее действительным размерам рассматриваемого элемента и/или базы.

Примечание. Действительное значение зависимого допуска расположения или формы индивидуально для каждого экземпляра детали. Его используют при контроле соблюдения зависимых допусков путем раздельного измерения действительных отклонений расположения (или формы) и размеров элементов.

1.1.9 . Принцип максимума материала — метод (принцип) назначения допусков формы, расположения или координирующих размеров, при котором требуется, чтобы рассматриваемый элемент не выходил за предельный действующий контур, а базовый элемент — за контур максимума материала.

Примечание. Понятие о принципе максимума материала принято в соответствии с международными стандартами ИСО 1101/2 и ИСО 2692. По существу и способу обозначения символом (М) принцип максимума материала соответствует понятию и способам обозначения зависимых допусков формы и расположения по ГОСТ 24642 и ГОСТ 2.308.

1.1.10 . Поверхность симметрии реальных плоских элементов — геометрическое место середин местных размеров элемента, ограниченного номинально параллельными плоскостями.

1.1.11 . Координирующий размер — размер, определяющий расположение элемента в выбранной системе координат или относительно другого элемента (элементов).

1.2 . Зависимые допуски назначают только для элементов (их осей или плоскостей симметрии), представляющих собой отверстия или валы в соответствии с определениями по ГОСТ 25346 .

1.3 . Зависимые допуски назначают, как правило, когда необходимо обеспечить сборку деталей с зазором между сопрягаемыми элементами.

1. Свободная (без натяга) сборка деталей зависит от совместного влияния действительных размеров и действительных отклонений расположения (или формы) сопрягаемых элементов. Допуски формы или расположения, указываемые на чертежах, рассчитывают по минимальным зазорам в посадках, т.е. при условии, когда размеры элементов выполнены на пределе максимума материала. Отклонение действительного размера элемента от предела максимума материала приводит к увеличению зазора в соединении этого элемента с парной деталью. При увеличении зазора соответствующее дополнительное отклонение формы или расположения, разрешаемое зависимым допуском, не приведет к нарушению условий сборки. Примеры назначения зависимых допусков: позиционные допуски осей гладких отверстий во фланцах, через которые проходят скрепляющие их болты; допуски соосности ступенчатых валов и втулок, соединяемых друг с другом с зазором; допуски перпендикулярности к опорной плоскости осей гладких отверстий, в которые должны входить стаканы, заглушки или крышки.

2. Расчет минимальных значений зависимых допусков формы и расположения, определяемых конструктивными требованиями, в настоящем стандарте не рассматривают. Применительно к позиционным допускам осей отверстий для крепежных деталей методика расчета приведена в ГОСТ 14140.

3. Примеры назначения зависимых допусков формы, расположения, координирующих размеров и их интерпретация приведены в приложении 1, технологические преимущества зависимых допусков — в приложении 2.

1.4 . Зависимые допуски формы, расположения и координирующих размеров обеспечивают сборку деталей по методу полной взаимозаменяемости без какого-либо подбора парных деталей, поскольку дополнительное отклонение формы, расположения или координирующих размеров элемента (или элементов) компенсируется отклонениями действительных размеров элементов той же самой детали.

1.5 . Если, кроме собираемости деталей, необходимо обеспечить и другие требования к деталям, например, прочность или внешний вид, то при назначении зависимых допусков необходимо проверить выполнение этих требований при максимальных значениях зависимых допусков.

1.6 . Зависимые допуски формы, расположения или координирующих размеров, как правило, не следует назначать в случаях, когда отклонения формы или расположения влияют на сборку или функционирование деталей независимо от действительных отклонений размеров элементов и не могут быть компенсированы ими. Примерами являются допуски расположения деталей или элементов, образующих посадки с натягами или переходные, обеспечивающих кинематическую точность, балансировку, плотность или герметичность, в т.ч. допуски расположения осей отверстий под валы зубчатых передач, посадочных мест под подшипники качения, резьбовых отверстий под шпильки и тяжелонагруженные винты.

1.7 . Обозначения

В настоящем стандарте приняты следующие обозначения:

d , d 1 , d 2 — номинальный размер рассматриваемого элемента;

da — местный размер рассматриваемого элемента;

da max , da min — максимальный и минимальный местные размеры рассматриваемого элемента;

dL Mc — предел минимума материала рассматриваемого элемента;

d LMc o — предел минимума материала базы;

d ммс — предел максимума материала рассматриваемого элемента;

d ммс о — предел максимума материала базы;

dp — размер по сопряжению рассматриваемого элемента;

dpo — размер по сопряжению базы;

dυ — предельный действующий размер рассматриваемого элемента;

L — номинальный координирующий размер;

RTPMa , RTPM max , RTPM min — соответственно действительное, максимальное и минимальное значения зависимых допусков соосности, симметричности, пересечения осей и позиционных в радиусном выражении;

Та , Td 1 , Td 2 — допуск размера рассматриваемого элемента;

Td 0 — допуск размера базы;

Т м а — обобщенное обозначение действительного значения зависимого допуска формы, расположения или координирующего размера;

t M max , Т M min — обобщенное обозначение соответственно максимального и минимального значений зависимого допуска формы, расположения: или координирующего размера;

ТF м а , Т FM max , Т FM min — соответственно действительное, максимальное и минимальное значения зависимого допуска формы;

TFz — допускаемое превышение минимального значения зависимого допуска формы;

ТL м а , ТLM max , TLM min — соответственно действительное, максимальное и минимальное значения зависимого допуска координирующего размера;

TLz — допускаемое превышение минимального значения зависимого допуска координирующего размера;

ТР м а, ТР M max , ТР M min — соответственно действительное, максимальное и минимальное значения зависимого допуска расположения рассматриваемого элемента;

ТР м ао (TPzo ), ТР м тахо — соответственно действительное (равное допустимому превышению зависимого допуска расположения базового элемента) и максимальное значения зависимого допуска расположения базы;

ТР м а — действительное значение зависимого допуска расположения, зависящее от отклонений размеров рассматриваемого элемента и базы;

TPz — допускаемое превышение минимального значения зависимого допуска расположения за счет отклонения размера рассматриваемого элемента.

2. ЗАВИСИМЫЕ ДОПУСКИ ФОРМЫ

2.1 . Зависимыми могут назначаться следующие допуски формы:

— допуск прямолинейности оси цилиндрической поверхности;

— допуск плоскостности поверхности симметрии плоских элементов.

2.2 . При зависимых допусках формы предельные размеры рассматриваемого элемента ограничивают только любые местные размеры элемента. Размер по сопряжению на длине нормируемого участка, к которой относится допуск формы, может выходить из поля допуска размера и ограничивается предельным действующим размером.

2.3 . Допускаемое превышение минимального значения зависимого допуска формы определяется в зависимости от местного размера элемента.

2.4 . Формулы для расчета допускаемого превышения минимального значения зависимого допуска формы, а также действительного и максимального значений зависимого допуска формы и предельного действующего размера приведены в табл. 1 .

1 Общие положения

1.1 Термины и определения, относящиеся к отклонениям и допускам размеров, формы и расположения поверхностей, в т.ч. к зависимым допускам формы и расположения, — по ГОСТ 25346 и ГОСТ 24642 .

Указания на чертежах зависимых допусков формы и расположения поверхностей — по ГОСТ 2.308, координирующих размеров — по ГОСТ 2.307.

В дополнение к ГОСТ 25346 и ГОСТ 24642 в настоящем стандарте устанавливают следующие термины и определения.

1.1.1 местный размер d a : Размер, измеренный по двухточечной схеме измерения в любом сечении элемента (рисунок. 1 ).

1.1.2 размер по сопряжению dp :

— для цилиндрических наружных элементов — диаметр наименьшего описанного (прилегающего) цилиндра (черт. 1 ), для плоских наружных элементов — расстояние между двумя наиболее сближенными параллельными плоскостями, касательными к реальным поверхностям элемента;

— для цилиндрических внутренних элементов — диаметр наибольшего вписанного (прилегающего) цилиндра, для плоских внутренних элементов — расстояние между двумя наиболее удаленными друг от друга параллельными плоскостями, касательными к реальным поверхностям элемента;

— для резьбовых элементов — размер по сопряжению соответствует приведенному среднему диаметру резьбы.

1.1.3 предельный действующий контур: Поверхность (поверхности) или линия, имеющая номинальную форму, номинальное расположение относительно базы (баз) и размер, определяемый пределом максимума материала элемента и указанным на чертеже числовым значением зависимого допуска формы, расположения или координирующего размера (рисунок 1 ).

Примечание — Реальный элемент не должен выходить за предельный действующий контур. Предельный действующий контур соответствует, например, измерительному элементу калибра для контроля расположения (формы) поверхностей.

1.1.4 предельный действующий размер dv : Размер предельного действующего контура (рисунок 1 ).

1.1.5 контур максимума материала: Поверхность (поверхности) или линия, которая имеет номинальную форму и размер, равный пределу максимума материала (рисунок 1 ).

1.1.6 минимальное значение зависимого допуска ТМ min : Числовое значение зависимого допуска, когда рассматриваемый (нормируемый) элемент и/или база имеют размеры, равные пределу максимума материала (рисунок 1 ).

Примечание — Минимальное значение зависимого допуска указывают в чертежах или других технических документах; по нему определяют предельный действующий размер.

1.1.7 максимальное значение зависимого допуска ТМ max : Числовое значение зависимого допуска, когда рассматриваемый элемент и/или база имеют размеры, равные пределу минимума материала.

Примечание — Максимальное значение зависимого допуска используют в случае проведения проверочных расчетов при назначении зависимых допусков.

1.1.8 действительное значение зависимого допуска ТМа: Числовое значение зависимого допуска, соответствующее действительным размерам рассматриваемого элемента и/или базы.

Примечание — Действительное значение зависимого допуска расположения или формы индивидуально для каждого экземпляра детали. Его используют при контроле соблюдения зависимых допусков путем раздельного измерения действительных отклонений расположения (или формы) и размеров элементов.

1.1.9 принцип максимума материала: Метод (принцип) назначения допусков формы, расположения или координирующих размеров, при котором требуется, чтобы рассматриваемый элемент не выходил за предельный действующий контур, а базовый элемент — за контур максимума материала.

Примечание — Понятие о принципе максимума материала принято в соответствии с международными стандартами ИСО 1101-2 и ИСО 2692. По существу и способу обозначения символом принцип максимума материала соответствует понятию и способам обозначения зависимых допусков формы и расположения по ГОСТ 24642 и ГОСТ 2.308.

1.1.10 поверхность симметрии реальных плоских элементов: Геометрическое место середин местных размеров элемента, ограниченного номинально параллельными плоскостями.

1.1.11 координирующий размер: Размер, определяющий расположение элемента в выбранной системе координат или относительно другого элемента (элементов).

1.2 Зависимые допуски назначают только для элементов (их осей или плоскостей симметрии), представляющих собой отверстия или валы в соответствии с определениями по ГОСТ 25346 .

1.3 Зависимые допуски назначают, как правило, когда необходимо обеспечить сборку деталей с зазором между сопрягаемыми элементами.

1 Свободная (без натяга) сборка деталей зависит от совместного влияния действительных размеров и действительных отклонений расположения (или формы) сопрягаемых элементов. Допуски формы или расположения, указываемые на чертежах, рассчитывают по минимальным зазорам в посадках, т.е. при условии, когда размеры элементов выполнены на пределе максимума материала. Отклонение действительного размера элемента от предела максимума материала приводит к увеличению зазора в соединении этого элемента с парной деталью. При увеличении зазора соответствующее дополнительное отклонение формы или расположения, разрешаемое зависимым допуском, не приведет к нарушению условий сборки. Примеры назначения зависимых допусков: позиционные допуски осей гладких отверстий во фланцах, через которые проходят скрепляющие их болты; допуски соосности ступенчатых валов и втулок, соединяемых друг с другом с зазором; допуски перпендикулярности к опорной плоскости осей гладких отверстий, в которые должны входить стаканы, заглушки или крышки.

2 Расчет минимальных значений зависимых допусков формы и расположения, определяемых конструктивными требованиями, в настоящем стандарте не рассматривают. Применительно к позиционным допускам осей отверстий для крепежных деталей методика расчета приведена в ГОСТ 14140.

3 Примеры назначения зависимых допусков формы, расположения, координирующих размеров и их интерпретация приведены в приложении 1, технологические преимущества зависимых допусков — в приложении 2.

1.4 Зависимые допуски формы, расположения и координирующих размеров обеспечивают сборку деталей по методу полной взаимозаменяемости без какого-либо подбора парных деталей, поскольку дополнительное отклонение формы, расположения или координирующих размеров элемента (или элементов) компенсируется отклонениями действительных размеров элементов той же самой детали.

1.5 Если, кроме собираемости деталей, необходимо обеспечить и другие требования к деталям, например, прочность или внешний вид, то при назначении зависимых допусков необходимо проверить выполнение этих требований при максимальных значениях зависимых допусков.

1.6 Зависимые допуски формы, расположения или координирующих размеров, как правило, не следует назначать в случаях, когда отклонения формы или расположения влияют на сборку или функционирование деталей независимо от действительных отклонений размеров элементов и не могут быть компенсированы ими. Примерами являются допуски расположения деталей или элементов, образующих посадки с натягами или переходные, обеспечивающих кинематическую точность, балансировку, плотность или герметичность, в т.ч. допуски расположения осей отверстий под валы зубчатых передач, посадочных мест под подшипники качения, резьбовых отверстий под шпильки и тяжелонагруженные винты.

Зависимые допуски

В любом случае обьяснять, что такое зависимые допуска- занятие неблагодарное. Да, и тема такая была на форуме.

Артиллерист — вертолётчик. Дипломированный инженер-механик. Technologist

Вчера только полдня спор был с ведущим технологом, по поводу зависимых допусков и правильности назначения способа контроля.

Полностью рссказывать не буду, но в итоге сошлись на том, что измерение диаметров внутренних отверстий КИМом (Контрольно-измерительная машина) менее точны,

чем измерение жестким полным калибром. И при расхождении, требуется дополнительная проверка рычажным нутромером.

А зачем её объяснять (методом переписывания из НД и учебников), если по вопросу видно, что элементарные понятия неведомы? Двухтомник по ЕСДП в руки, а потом уж, при необходимости, и на форум.

Полностью рссказывать не буду, но в итоге сошлись на том, что измерение диаметров внутренних отверстий КИМом (Контрольно-измерительная машина) менее точны,

чем измерение жестким полным калибром. И при расхождении, требуется дополнительная проверка рычажным нутромером

правильно ли я понимаю что из этого положения следует что с точки зрения экономической эффективности конструктору следует избегать назначения зависимых допусков?

Артиллерист — вертолётчик. Дипломированный инженер-механик. Technologist

правильно ли я понимаю что из этого положения следует что с точки зрения экономической эффективности конструктору следует избегать назначения зависимых допусков?

Ничего из этого не следует.

Если конструктор считает что ЭТО НЕОБХОДИМО, пусть назначает все что угодно.

Его дело спроектировать конструктив полностью удовлетворяющий техническому заданию и своему инженерному видению объекта.

А уже дело технологов изготовить с максимальной экономической эффективностью спроектированный объект.

Экономическая эффективность вещь очень непредсказуемая, и в момент проектирования вообще плохо поддающаяся оптимизации.

А применительно к моим изделиям, вообще экономические критерии не всегда ставятся во главу угла.

Сначала обеспечьте обороноспособность страны и преимущество над потенциальным противником, а уж потом.

P.S.

Ну, а что касаемо назначения зависимых допусков. читаем ГОСТ

Допуск на то и называется зависимым, что он зависит от фактического выполнения размера (например диаметра отверстия во фланцах). Тогда, опять пример, для совпадения отверстий во фланце насоса и подсоединяемого к нему фланца трубопровода нужно корректное их расположение . Вот и расчитывай, что все работало. Я видел фланцы, которые скреплялись 5 болтами а не 6. Причем многое зависит от точности оборудования. Хотя некоторые производители насосов поставляют их с ответными фланцами.

Коллеги, вы очень убедительны в своих объяснениях, но, кмк, ТС близко не знаком с предметом разговора:

Опять нам гадать? Ап што речь-то, мы можем узнать только на странице №.

«предел максимума»= «предел материала»=. (!)

разделяю вашу точку зрения целиком и полностью, но не вижу смысла назначать зависимый допуск если есть гарантированное обеспечение производством требуемых допусков.

наблюдаю периодически как конструктор часто почесав репу со словами хз добавляет буковку М тем самым перекладывая ответственность на технолога и контроль. У Анохина понравилась фраза что зависимый допуск помогает перевести детали из брака в годные тем самым прикрывая задницу крнструктора с необоснованным назначением допуска.

С конструкторами, технологами и контрольными мастерами еще можно разобраться, но попробуйте обьяснить пролетариату в цехе что такое зависимый допуск. Вот где будет основная проблема.

Не обязательно так: неуказанные допуски формы и расположения существуют, регламентируются по умолчанию и привязаны (обычно) к квалитетам точности. Конструктор об этом обычно знает, а вот абстрактный технолог — не факт. Особо когда изготовитель и репочесальщик не есть одна контора и до сего дня о друге друге ничего не знали. В этой связи и возникает синдром упомянутого «чесания репы» ))) и желание сконцентрировать внимание технолога на нюансы собираемости и попутно намекнуть на лазейку если что.

Артиллерист — вертолётчик. Дипломированный инженер-механик. Technologist

разделяю вашу точку зрения целиком и полностью, но не вижу смысла назначать зависимый допуск если есть гарантированное обеспечение производством требуемых допусков.

наблюдаю периодически как конструктор часто почесав репу со словами хз добавляет буковку М тем самым перекладывая ответственность на технолога и контроль. У Анохина понравилась фраза что зависимый допуск помогает перевести детали из брака в годные тем самым прикрывая задницу крнструктора с необоснованным назначением допуска.

Прикрытие чьей-то «задницы» это конечно важно, но важнее на нынешнее время, экономическая эффективность изготовления изделия, и если есть возможность, превратить «брак» в годную деталь, то почему бы этим не воспользоваться.

Неопределенность в годности деталей есть, и заранее очень сложно угадать «годится или нет», а детальки-то дорогущие, и хочется сделать подешевле.

Вот и не устоит иногда конструктор перед натиском призводственников.

Я их не оправдываю, но прекрасно понимаю, потому как бывал в шкуре и конструктора и производственника.

Допуски формы и расположения поверхностей

Независимо от области применения любая деталь выполняется с заранее заданной точностью. Для его задания вводятся допуски формы и расположения поверхностей. Существующие допуски формы и расположения поверхностей сведены в специальные стандарты. Каждый из них имеет своё индивидуальный графический символ. Правила нанесения таких символов приведены в стандарте ГОСТ 24642-81.

Виды допусков формы

Сравнение полученной формы детали с её расчётными параметрами производится на основании учёта разрешённых погрешностей. Они называются допуск формы. Величины этого параметра указывается на чертежах с помощью двух параметров: полем допуска и так называемой базой. Полем считается выделенная вокруг изделия область пространства. В неё попадают все точки поверхности изделия, расположенные на утверждённом расстоянии. Базой выбирают такой элемент изделия, который можно использовать как эталон для последующего сравнения.

К изменению формы относятся следующие отклонения геометрических параметров:

- прямолинейности (как долго сохраняется форма прямой без отклонения от заданного направления);

- плоскости (сохранение формы плоскости вдоль всей поверхности детали);

- круглости (постоянство радиуса окружности);

- цилиндричности (соблюдение цилиндрической формы);

Допуск формы позволяет определить с какой точностью должна быть обработана деталь. Это позволит правильно произвести дальнейшую сборку всего агрегата.

Отклонения и допуски формы

Точное соблюдение особенностей конфигурации, заданной в техническом задании необходимо для обеспечения её высокой работоспособности. Отклонения от требуемых параметров задаются в виде установленных погрешностей. С их помощью определяется конечная форма изделия. Указанные параметры определяют разрешённое наибольшее и наименьшее значение, которое допускается после проведения обработки. Эти отклонения объединены общим полем.

Виды допусков расположения

Соблюдение всех размеров, разрешённых отклонений, указанных на рабочих чертежах, определяет качественную и долговечную работу собранного агрегата. С этой целью задают допуски расположения. Они определяют взаимное ориентирование и расстояния между отдельными плоскостями соседних деталей. К ним относятся следующие параметры:

- параллельности и перпендикулярности;

- угла наклона образованного поверхностями двух соседних деталей;

- соосности (стабильность расстояний между валами);

- пересечение осей;

- симметричности (степень сохранения симметрии одной части детали относительно другой).

Допуск расположения необходим при сборке отдельных деталей устанавливаемых в готовый агрегат. Его делят на две категории: зависимый и независимый.

Отклонения и допуски расположения

От точного места взаимного расположения отдельных деталей зависит его правильное и длительное функционирование. Обеспечение правильности сборки определяет допуск расположения. Он устанавливает приемлемое ограничение параметров соседних поверхностей. Это ограничение задаётся специально выделенным полем. Отклонения расположения соседних поверхностей могут быть независимы друг от друга.

Суммарные допуски

Все виды разрешённых отклонений, указываются для конкретной части изделия. Отмеченные данные суммируются. Полученный результат называется суммарным допуском. К нему относятся:

- параметры различных биений (радиального, торцового);

- результирующие характеристики формы обработанной заготовки.

Итоговое значение определяется как расположение контрольных точек вдоль заданной прямой или линии более высокого порядка.

Обозначения допусков формы и расположения на чертежах

Каждый из принятых параметров обладает своим индивидуальным графическим символом. Они называются допуск формы или допуск расположения. Все утверждены существующими стандартами приведены в единой системе конструкторской документации. Допуск формы и допуск расположения сведены в отдельные таблицы. Их делят на три группы. К первой группе относятся отклонения в пределах разрешенного поля. Вторая группа объединяет специфические погрешности. Величина которых, не может быть однозначно установлена в процессе измерений.

Последняя группа объединяет показатели, которые нормируются в особых случаях. Это связано с отсутствием существующих графических изображений.

Требуемый элемент обозначают утверждённым графическим символом. Для его нанесение на чертеже выделяется специальное место с указанием сносок и необходимых значений.

Зависимые допуски

Эта категория объединяет разрешённые отклонения, для которых допускается их превышение на определённую величину. Величина этого превышения должна соответствовать разрешённой разнице параметра между реальной поверхностью и выбранной базой. Зависимый допуск расположения вычисляется на основании разработанных формул, на основании указанных значений. Альтернативой этому параметру является независимый допуск. Его значение всегда является постоянной величиной, не зависит от других параметров. Обозначение обоих видов отклонений производится на соответствующих сносках.

Назначения допусков формы и расположения

Основные положения, поясняющие назначение каждого из них, приведены в ГОСТ 24643-81. Допуски формы и расположения поверхностей позволяют выбрать способ, инструмент, порядок для обработки. Кроме этого допуски формы и расположения поверхностей определяют условия эксплуатации отдельных изделий составляющих конкретный механизм, его надёжность и долговечность.

ГОСТ 24642-81 Допуски формы и расположения поверхностей

Числовые значения допусков формы

В современном стандарте для точности обработки утверждено 16 классов. Их числовые значения возрастают от одного класса к другому. Прирост точности происходит в 1,6 раза. Стандарт определяет три основных уровня, которые обозначаются заглавными буквами латинского алфавита: «А», «В» и «С». Каждый из уровней определяет следующие положения:

- первой (литера А) признаётся нормальная точность, которая составляет не менее 60 % от погрешностей всех указанных размеров;

- вторая геометрическая точность (литера В) относится к категории повышенной точности (обычно она равна около 40% допусков для всех применяемых деталей);

- наивысшей степенью точности является третий уровень (литера С), которая не превышает 25% от всех использованных погрешностей.

Числовые значения допусков формы цилиндрических поверхностей, устанавливаются для каждого из трёх уровней. Согласно стандарту они не должны превышать 30% для первого уровня, 20% для второго и 12% для третьего. Это связано с применяемыми ограничениями при отклонении радиуса изделия, с помощью указания места расположения установленного размера.

Допуски плоскости и прямолинейности

Оценка соблюдения параметров плоскости осуществляется путём сравнения с характеристиками выбранной базой. Базой служит отдельный элемент детали, которые однозначно считают плоскими. Характер и расположение прямолинейного участка уточняется по результатам сравнения со своей базой. Каждый из разрешённых изменений обозначается установленным значком. В сноске к этому знаку указывают расположение и величину установленного отклонения. Допуск устанавливается для линий и плоскостей различного порядка. Все разрешённые изменения размеров объединяют единым полем. Общепризнанными изменения характера прямолинейности считаются выпуклость и вогнутость. Расположение и параметры отклонения от заданной плоскости обозначаются аббревиатурой (EFE). Для описания характеристик прямолинейности приняты показатели, входящие в единый комплект, обозначаемый (EFL).

Допуски круглости, цилиндричности профиля продольного сечения

Под понятием цилиндричности понимают сходство изготовленного изделия с параметрами аналогичного цилиндра. Его диаметр, длина, расположение должны соответствовать указанным в технической документации. Для сравнения выбирают цилиндр с прилегающей (контрольной) поверхностью, имеющей меньший диаметр. Он может быть свободно вписан в реальную внутреннюю поверхность. Установленные отклонения от цилиндричности позволяют установить соответствие обработанной детали заданной форме. Расположение указанных отклонений определяют конечный вид изделия, её место установки в агрегате после сборки. Это служит главным отличием от изменений профиля продольного сечения и так называемой круглости. Они задают только один параметр отклонения от точек расположенных на заготовке. Под отклонением от так называемой круглости понимают наибольшее расстояние, задающее расположение точек на поверхности детали по отношению к прилегающей окружности. Под этой окружностью понимают окружность с большим радиусом, описанную вокруг наружной поверхности вращения, с минимальным диаметром, который устанавливает самое близкое расположение между точками этих окружностей. Наиболее встречаемыми отклонениями являются овальность и огранка.

Контроль величины этих изменений производится с помощью специальных измерительных устройств. К ним относятся: специальные шаблоны, координатно-измерительные машины, так называемые «кругломеры».

Допуски перпендикулярности, параллельности, наклона торцевого биения

В процессе эксплуатации элементов конструкции агрегата, имеющего цилиндрическую форму, наблюдается эффект так называемого торцевого биения. Предотвращения негативных последствий устраняется установлением разрешённых отклонений от утверждённых размеров. Эти значения наносятся на протяжении всей заготовки.

Допуск устанавливает величину и характер торцевого биения. Для отдельных случаев его величину задают относительно наибольшего диаметра торцевой поверхности, расположенной в готовом агрегате.

Допуски радиального биения симметричности соосности пересечения осей в диаметральном выражении

Изготовление изделий цилиндрической формы (валов, стержней и так далее) всегда рассматривается в перспективе их дальнейшего вращения относительно соседних деталей. Для обеспечения их хорошей работоспособности задают специальные формы отклонений. К ним относятся три основных вида: симметричности расположения соседних поверхности, соосности, степени пересечения осей. Кроме этого задают два важных параметра, которые определяют уровень допустимого биения. Они определяют номинальный диаметр. Их значения задаются на чертеже согласно существующим правилам. Ось вращения сравнивается с заданной базой. При отсутствии указанных параметров базы, эти параметры определяется относительно элемента с наибольшим диаметром.

Старая тема про зависимый допуск

Вы можете опубликовать сообщение сейчас, а зарегистрироваться позже. Если у вас есть аккаунт, войдите в него для написания от своего имени.

Примечание: вашему сообщению потребуется утверждение модератора, прежде чем оно станет доступным.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Сообщения

@an_rushin По инлету — если есть реальный насос то можно использовать его характеристику насоса а если задавать простой инлет то это получается идеальный насос который выдает или постоянный расход или постоянный напор.

Я обратил внимание на то, что некоторые люди считают, что инструмент «сварная конструкция» предназначен только для проектирования сварных конструкций и судя по всему Вы относитесь к их числу. Ну что ж, вынужден Вас разочаровать, ибо «дяденька — они просто так называются». И у инструмента этого намного больше возможностей, в частности, делать сборные конструкции, благодаря чему в файл детали автоматически прописываются все свойства профилей, из которых конструкция собрана, даже если ее варить никто не собирается, а потом все это само волшебным образом вставляется в спецификацию без надобности редактировать каждую ячейку таблицы.

Не советуйте человеку ерунду, когда есть специальный инструмент конкретно для той задачи, которую он просит решить. Для этой цели в СВ есть специальный инструмент: Вставка — таблицы — список вырезов сварного изделия. По умолчанию в ней наименование элемента и длина, но можно добавить столбцы и прописать угол1, угол2 и прочие моменты, если нужны. Конечно всё это при условии, что каркас создавался инструментом «Сварная конструкция», специально для таких целей предназначенным.

вот тут попахивает туртовщиной. Сеня — проектирует трубопроводы, Гриша — коробочки для электромонтажа, а Афанасий — эпилятор для . И вот, эта вожделенная кнопочка, должна иметь информацию о всех болтиках, винтиках и т.д. и т.п., о том, когда и куда, какая рекомендуется/не рекомендуется, допускается/не допускается. Мало того, эта кнопочка должна иметь связь с технологами всех существующих и ещё не существующих производств, ведь помимо прочностных характеристик, крепеж выбирают по технологическим соображениям. В итоге, получается, что эта «кнопка» будет представлять из себя целый мегаСАПР, стоимостью мильён туртовских охулиардов, и по этой причине — ни кому не нужным продуктом.

Перед выбором: ПКМ — Метод выбора -вторая иконка «Запрос» или просто короткий щелчек ПКМ — сразу после выбора будет открываться окно «Выбрать из списка» А ещё в правом нижнем углу можно дополнительно указать сущность какого типа выбирать. Обычно это не нужно, но иногда бывает полезно.

Угу. Если так глушить высказывания о желаниях наращивания функционала CAD то и высказываний больше не будет.

неа. не противоречит) просто такие модулю обычно не штатные и стоят достаточно дорого  попробуйте погуглить сколько стоит: Sincrofit и сколько нужно усилий для его кастомизации «под себя»:) это самое опасное в желании пользователя =) «сам не знаю чего хочу, а когда узнаю сколько сил и денег надо — тогда точно не хочу»

попробуйте погуглить сколько стоит: Sincrofit и сколько нужно усилий для его кастомизации «под себя»:) это самое опасное в желании пользователя =) «сам не знаю чего хочу, а когда узнаю сколько сил и денег надо — тогда точно не хочу»

Сам толком не знаю. А длины ввинчиваемых деталей и параметры глубин резьбовых отверстий корректируются под них? В идеале бы нажал кнопку и во все места куда надо вставить крепеж, он сам по себе вставился. Разве это противоречит законам логики?