Определение метода и способа получения заготовки

Самым первым критерием при выборе типа заготовки служит материал из которого изготавливается деталь:

сталь — прокат, поковка, штамповка, реже — отливка;

чугун — различные способы литья;

цв. металлы — прокат, отливка, реже — штамповка.

Вторым критерием являются технологические возможности каждого из типов:

для деталей простой формы предпочтителен прокат; для деталей средних и крупных размеров простой формы с большими перепадами размеров — поковка; менее предпочтительны, из-за высокой стоимости, отливка или штамповка; для деталей сложной формы — отливка или штамповка.

Технико-экономическое обоснование правильности выбора заготовки

Выбор типа заготовки по данным критериям является приблизительным. Им может удовлетворять сразу несколько вариантов заготовок. Например — фланец (см. рис

Для более точного определения требуется выполнить экономический расчёт — расчёт технологической себестоимости изготовления детали. Этот расчёт довольно сложен и требует использования большого числа экономических данных реального предприятия. В учебных целях допускается вместо расчёта технологической себестоимости определить стоимость заготовки и прибавить к ней стоимость отличительных операций. Если при этом выбранные методы получения заготовки получаются равноценными, предпочтение следует отдать варианту с более высоким коэффициентом использования материала g.

Он показывает — сколько % материала заготовки используется по назначению, а сколько идёт в отходы, в стружку.

— масса готовой детали, г

Q

— масса исходной заготовки, г .

— плотность материала заготовки, г/мм3 ;

V

— объём заготовки, мм3 .

Прежде чем посчитать объём заготовки её необходимо спроектировать: по чертежу детали рассчитываются величины припусков на обработку, определяются размеры заготовки, разрабатывается её чертёж. Исходя из чертежа, заготовка разбивается на элементарные фигуры (цилиндр, параллелепипед, шар и т. п.), объём которых можно посчитать по известным формулам. Отдельно считаются объёмы тел, отдельно — объёмы пустот. Объём заготовки определится как

Если деталь изготавливается из проката или поковки, то стоимость заготовки определяется по весу материала, требующегося на изготовление детали и весу сдаваемой стружки руб.,

— цена 1 кг материала заготовки (проката; поковки), руб.;

Sотх

— цена 1 т отходов, руб.

Стоимость заготовок, получаемых остальными способами, с достаточной для курсового проектирования точностью определяется по формуле:

— базовая стоимость 1 т заготовок, руб.;

kт, kс, kв, kм, kп

— коэффициенты, зависящие от класса точности, группы сложности, веса заготовки, марки материала и объёма производства деталей.

В случае, когда выбор типа заготовки влияет на содержание технологического процесса, определяют стоимость отличительных операций:

Т ст— тарифная ставка рабочего — станочника, руб./час; k=1,15 — коэффициент, учитывающий зарплату наладчика станка; Tш.к — штучно-калькуляционное время, необходимое для выполнения данной операции, мин .

Экономический эффект от сопоставления способов получения заготовок

N — годовая программа, шт.

| ВАРИАНТ 1 — поковка | ВАРИАНТ 2 — штамповка |

| Масса готовой детали q = 3,058 кГ | Масса готовой детали q = 3,058 кГ |

| Масса заготовки Q=10,409 кГ | Масса заготовки Q=5,794 кГ |

| Коэффициент использования материала g = 0,39 | Коэффициент использования материала g = 0,53 |

| = 11,6 руб. | Sзаг= 18,02 руб. |

| =1,25 руб. | Стоимость отличительных операций = 0 |

| Окончательно получаем: | |

| Sзаг = 11,6 + 1,25 = 12,85 руб. | Sзаг =18,02 руб. |

| Годовой экономический эффект Эг = (18,02 — 12,85) · 10 000 = 51700 руб. | |

Литье в земляные формы, Литьё в кокиль, Литьё по выплавляемым моделям, Поковки свободной ковки, Алюминиевые отливки Прокат из латуни Стальной прокат Горячая штамповка Трубы стальные

- Выбор заготовки

- Припуски на обработку

Виды заготовок и методы их получения

Кроме припусков при механической обработке удаляются напуски, которые составляют часть объема заготовки, добавляемую иногда для упрощения технологического процесса ее получения.

Заготовки простой конфигурации (с напусками) дешевле, так как не требуют при изготовлении сложной и дорогой технологической оснастки. Однако такие заготовки требуют последующей трудоемкой обработки и повышенного расхода материала. Очевидно, что для каждого конкретного метода изготовления заготовки существует оптимальная точность и оптимальный объем выпуска.

Заготовительное производство является составной частью любого автотракторного завода, образуя первый технологический передел.

Заготовки принято различать по виду, отражающему характерные особенности базового технологического метода их изготовления.

Выделяют следующие виды заготовок:

получаемые литьем (отливки);

получаемые обработкой давлением (кованые и штампованные заготовки);

заготовки из проката (получаемые отрезкой);

сварные и комбинированные заготовки;

получаемые методами порошковой металлургии.

Заготовка может быть штучной (мерной) или непрерывной, например пруток горячекатаного проката, из которого разрезкой могут быть получены отдельные штучные заготовки.

Развитие машиностроения привело к появлению заготовок, получаемых из конструкционной керамики.

Заготовка каждого вида может быть изготовлена одним или несколькими способами, родственными базовому. Так, например, отливка может быть получена литьем в песчаные или оболочковые формы, в кокиль и т.д.

Литьем получают заготовки фактически любых размеров простой и очень сложной конфигурации почти из всех металлов и сплавов, а также и из других материалов (пластмассы, керамики и т.д.). Качество отливки зависит от условий кристаллизации металла в форме, определяемых способом литья. В некоторых случаях внутри стенок отливок возможно образование дефектов (усадочные рыхлоты, пористость, трещины, получающиеся в горячем или холодном состоянии), которые часто обнаруживаются только после черновой механической обработки.

Обработкой металлов давлением получают кованые и штампованные заготовки, а также машиностроительные профили. Ковка применяется в единичном и мелкосерийном производстве, а также при изготовлении крупных, уникальных заготовок и заготовок с особо высокими требованиями к объемным свойствам материала. Штамповка позволяет получить заготовки близкие по конфигурации к готовой детали. Механические свойства заготовок, полученных обработкой давлением, выше, чем литых. Машиностроительные профили изготовляют прокаткой, прессованием, волочением.

Заготовки из проката применяют в единичном и серийном производствах. Прокат выбранного профиля резкой превращают в штучные заготовки, из которых последующей механической обработкой изготовляют детали. Совершенство заготовки определяется близостью выбранного профиля проката к поперечному сечению детали (с учетом припусков на обработку).

Сварные и комбинированные заготовки изготовляют из отдельных составных элементов, соединяемых между собой с помощью различных способов сварки. В комбинированной заготовке, кроме того, каждый составной элемент представляет собой самостоятельную заготовку соответствующего вида (отливка, штамповка и т.д.), изготовленную выбранным способом по самостоятельному технологическому процессу. Сварные и комбинированные заготовки значительно упрощают создание конструкций сложной конфигурации. Неправильная конструкция заготовки или неверная технология сварки могут привести к дефектам (коробление, пористость, внутренние напряжения), которые трудно исправить механической обработкой.

Заготовки, получаемые методами порошковой металлургии, по форме и размерам могут соответствовать готовым деталям и требуют незначительной, часто только отделочной обработки.

Заготовки из конструкционной керамики применяют для теп-лонапряженных и (или) работающих в агрессивных средах деталей.

Заготовку перед первой технологической операцией процесса изготовления детали называют исходной.

Поступающие на обработку заготовки должны соответствовать утвержденным техническим условиям. Поэтому их подвергают техническому контролю по соответствующей инструкции, устанавливающей метод контроля, периодичность, количество проверяемых заготовок в процентах к выпуску и т.д. Обычно проверяют химический состав, механические свойства материала, структуру, наличие внутренних дефектов, размеры, массу заготовки.

У заготовок сложной конфигурации с отверстиями и внутренними полостями (типа корпусных деталей) в заготовительном цехе проверяют размеры и расположение поверхностей. Для этого заготовку устанавливают на станке, используя ее технологические базы, имитируя схему установки, принятую для первой операции обработки. Отклонения размеров и формы поверхностей должны соответствовать требованиям чертежа заготовки. Заготовки должны быть выполнены из материала, указанного на чертеже, обладать соответствующими ему механическими свойствами, не должны иметь внутренних дефектов (для отливок — рыхлоты, раковины, посторонние включения; для поковок — пористость и расслоения, трещины по шлаковым включениям, «шиферный» излом, крупнозернистость, шлаковые включения; для сварных конструкций — непровар, пористость металла шва, шлаковые включения).

Дефекты, влияющие на прочность и внешний вид заготовки, подлежат исправлению. В технических условиях должны быть указаны вид дефекта, его количественная характеристика и способы исправления (вырубка, заварка, пропитка различными химическими составами, правка).

Поверхности отливок должны быть чистыми и не должны иметь пригаров, спаев, ужимин, плен, намывов и механических повреждений. Заготовка должна быть очищена или обрублена, места подвода литниковой системы, заливы, заусенцы и другие дефекты должны быть зачищены, удалена окалина. Особенно тщательно должны быть очищены полости отливок. Необрабатываемые наружные поверхности заготовок при проверке по линейке не должны иметь отклонений от прямолинейности более заданных. Заготовки, у которых отклонение от прямолинейности оси (кривизна) влияет на качество и точность работы машины, подлежат обязательному естественному или искусственному старению согласно технологическому процессу, обеспечивающему снятие внутренних напряжений, и правке.

Отмеченные на чертеже заготовки базы для механической обработки должны служить исходными базами при изготовлении и проверке технологической оснастки (моделей и приспособлений), должны быть чистыми и гладкими, без заусенцев, остатков литников, прибылей, выпоров, литейных и штамповочных уклонов.

Виды заготовок в машиностроении

Под заготовкой понимается изделие, из которого изменением формы, размеров, свойств поверхности и (или) материала изготавливают деталь. Для получения детали из заготовки ее подвергают механической обработке, в результате которой удалением слоя материала с отдельных (или всех) ее поверхностей получают заданные конструктором на чертеже геометрическую форму, размер и свойства поверхностей детали. Удаляемый слой материала называется припуском. Он необходим для надежного обеспечения геометрических характеристик и чистоты рабочих поверхностей детали. Величина припуска зависит от глубины дефектов поверхности и определяется видом и способом получения заготовки, ее массой и габаритами.

Выделяют следующие виды заготовок:

Дефекты, влияющие на прочность и внешний вид заготовки, подлежат исправлению. В технических условиях должны быть указаны вид дефекта, его количественная характеристика и способы исправления (вырубка, заварка, пропитка различными химическими составами, правка).

Заготовительное производство является составной частью любого автотракторного завода, образуя первый технологический передел.

Заготовка каждого вида может быть изготовлена одним или несколькими способами, родственными базовому. Так, например, отливка может быть получена литьем в песчаные или оболочковые формы, в кокиль и т.д.

Заготовка может быть штучной (мерной) или непрерывной, например пруток горячекатаного проката, из которого разрезкой могут быть получены отдельные штучные заготовки.

Заготовки из конструкционной керамики применяют для тепло- напряженных и (или) работающих в агрессивных средах деталей.

Заготовки из проката (получаемые отрезкой);

Заготовки из проката применяют в единичном и серийном производствах. Прокат выбранного профиля резкой превращают в штучные заготовки, из которых последующей механической обработкой изготовляют детали. Совершенство заготовки определяется близостью выбранного профиля проката к поперечному сечению детали (с учетом припусков на обработку).

Заготовки принято различать по виду, отражающему характерные особенности базового технологического метода их изготовления.

Заготовки простой конфигурации (с напусками) дешевле, так как не требуют при изготовлении сложной и дорогой технологической оснастки. Однако такие заготовки требуют последующей трудоемкой обработки и повышенного расхода материала. Очевидно, что для каждого конкретного метода изготовления заготовки существует оптимальная точность и оптимальный объем выпуска.

Заготовки, получаемые методами порошковой металлургии, по форме и размерам могут соответствовать готовым деталям и требуют незначительной, часто только отделочной обработки.

Заготовку перед первой технологической операцией процесса изготовления детали называют исходной.

Кроме припусков при механической обработке удаляются напуски, которые составляют часть объема заготовки, добавляемую иногда для упрощения технологического процесса ее получения.

Литьем получают заготовки фактически любых размеров простой и очень сложной конфигурации почти из всех металлов и сплавов, а также и из других материалов (пластмассы, керамики и т.д.). Качество отливки зависит от условий кристаллизации металла в форме, определяемых способом литья. В некоторых случаях внутри стенок отливок возможно образование дефектов (усадочные рыхлоты, пористость, трещины, получающиеся в горячем или холодном состоянии), которые часто обнаруживаются только после черновой механической обработки.

Обработкой металлов давлением получают кованые и штампованные заготовки, а также машиностроительные профили. Ковка применяется в единичном и мелкосерийном производстве, а также при изготовлении крупных, уникальных заготовок и заготовок с особо высокими требованиями к объемным свойствам материала. Штамповка позволяет получить заготовки близкие по конфигурации к готовой детали. Механические свойства заготовок, полученных обработкой давлением, выше, чем литых. Машиностроительные профили изготовляют прокаткой, прессованием, волочением.

Отмеченные на чертеже заготовки базы для механической обработки должны служить исходными базами при изготовлении и проверке технологической оснастки (моделей и приспособлений), должны быть чистыми и гладкими, без заусенцев, остатков литников, прибылей, выпоров, литейных и штамповочных уклонов.

Поверхности отливок должны быть чистыми и не должны иметь пригаров, спаев, ужимин, плен, намывов и механических повреждений. Заготовка должна быть очищена или обрублена, места подвода литниковой системы, заливы, заусенцы и другие дефекты должны быть зачищены, удалена окалина. Особенно тщательно должны быть очищены полости отливок. Необрабатываемые наружные поверхности заготовок при проверке по линейке не должны иметь отклонений от прямолинейности более заданных. Заготовки, у которых отклонение от прямолинейности оси (кривизна) влияет на качество и точность работы машины, подлежат обязательному естественному или искусственному старению согласно технологическому процессу, обеспечивающему снятие внутренних напряжений, и правке.

Получаемые литьем (отливки);

Получаемые методами порошковой металлургии.

Получаемые обработкой давлением (кованые и штампованные заготовки);

Поступающие на обработку заготовки должны соответствовать утвержденным техническим условиям. Поэтому их подвергают техническому контролю по соответствующей инструкции, устанавливающей метод контроля, периодичность, количество проверяемых заготовок в процентах к выпуску и т.д. Обычно проверяют химический состав, механические свойства материала, структуру, наличие внутренних дефектов, размеры, массу заготовки.

Развитие машиностроения привело к появлению заготовок, получаемых из конструкционной керамики.

Сварные и комбинированные заготовки изготовляют из отдельных составных элементов, соединяемых между собой с помощью различных способов сварки. В комбинированной заготовке, кроме того, каждый составной элемент представляет собой самостоятельную заготовку соответствующего вида (отливка, штамповка и т.д.), изготовленную выбранным способом по самостоятельному технологическому процессу. Сварные и комбинированные заготовки значительно упрощают создание конструкций сложной конфигурации. Неправильная конструкция заготовки или неверная технология сварки могут привести к дефектам (коробление, пористость, внутренние напряжения), которые трудно исправить механической обработкой.

У заготовок сложной конфигурации с отверстиями и внутренними полостями (типа корпусных деталей) в заготовительном цехе проверяют размеры и расположение поверхностей. Для этого заготовку устанавливают на станке, используя ее технологические базы, имитируя схему установки, принятую для первой операции обработки. Отклонения размеров и формы поверхностей должны соответствовать требованиям чертежа заготовки. Заготовки должны быть выполнены из материала, указанного на чертеже, обладать соответствующими ему механическими свойствами, не должны иметь внутренних дефектов (для отливок — рыхлоты, раковины, посторонние включения; для поковок — пористость и расслоения, трещины по шлаковым включениям, «шиферный» излом, крупнозернистость, шлаковые включения; для сварных конструкций — непровар, пористость металла шва, шлаковые включения).

1.2. Деталь и заготовка. Припуски и напуски. Основные способы получения заготовок. Термины и определения

В машиностроении с точки зрения последовательности технологического процесса различает два вида изделий: детали и заготовки:

ДЕТАЛЬ — готовое изделие, идущее непосредственно на сборку;

ЗАГОТОВКА — полуфабрикат, предназначенный для дальнейшей обработки с целью получения готовой детали.

ПРИПУСКОМ «Z» называют слой металла на поверхности заготовки, предназначенный для удаления при последующей механической обработке с целью получения заданных свойств обработанной поверхности детали. Чем меньше величина припуска, тем меньший объем металла заготовки переводится в стружку.

Существуют ДВА СПОСОБА ОПРЕДЕЛЕНИЯ ПРИПУСКА:

1. ТАБЛИЧНЫЙ СПОСОБ. Применяют в мелкосерийном производстве.

Припуск назначают по справочным таблицам ГОСТов независимо от маршрута технологического процесса механической обработки детали.

2. РАСЧЕТНО-АНАЛИТИЧЕСКИЙ. Суммарную величину припуска на заготовке определяют путем последовательного «наслаивания» на размер готовой детали операционных припусков на механическую обработку.

НАПУСКОМ называют ДОПОЛНИТЕЛЬНЫЙ ОБЪЕМ МЕТАЛЛА ЗАГОТОВКИ (рис. 1.3), упрощающий ее конфигурацию (заполненные отверстия I, местные углубления 2, переходы и уступы 3), связанный с технологическими особенностями ее изготовления (литейные и штамповочные уклоны 4, радиусы галтелей 5) или вызванный ее не кратностью 6 при раскрое.

ИСХОДНАЯ ЗАГОТОВКА — это продукт металлургического передела (слиток прокат, расплав), поступающий на первую технологическую операцию заготовительного передела.

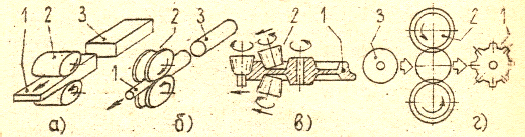

Заготовки деталей машин получают, в основном, двумя способами: ЛИТЬЕМ и ОБРАБОТКОЙ ДАВЛЕНИЕМ.

Заготовки получаемые литьем

В случае получения заготовок литьем (рис. 1.4) жидкий металл, РАСПЛАВ, ЗАЛИВАЮТ в заранее приготовленную ЛИТЕЙНУЮ ФОРМУ, соответствующую по конфигурации и размерам готовой детали, но с учетом припусков и напусков. После затвердевания металла получается изделие, называемое ОТЛИВКОЙ.

ДОСТОИНСТВАМИ литейного производства перед другими способами получения заготовок являются: возможность получения изделий СЛОЖНОЙ КОНФИГУРАЦИИ и ЛЮБОЙ МАССЫ, а также ОТНОСИТЕЛЬНО НИЗКАЯ СТОИМОСТЬ отливок.

НЕДОСТАТОК — ОТНОСИТЕЛЬНО НИЗКАЯ ПРОЧНОСТЬ ЛИТЫХ ИЗДЕЛИЙ ввиду литой зернистой структуры в отличие от волокнистой структуры, которую имеют кованые и штампованные изделия.

МОДЕЛЬНЫЙ КОМПЛЕКТ (рис. 1.8, см с. 11) — комплект приспособлений, МОДЕЛЬ ОТЛИВКИ, СТЕРЖНЕВОЙ ЯЩИК, МОДЕЛИ ЛИТНИКОВОЙ СИСТЕМЫ, ПОДМОДЕЛЬНАЯ ПЛИТА , МОДЕЛЬНЫЕ ПЛИТЫ).

Способы получения машиностроительных профилей и фасонных заготовок обработкой металлов давлением

В случае получения заготовок обработкой давлением ИСХОДНУЮ ЗАГОТОВКУ, нагретую или холодную, но обязательно твердую, ДЕФОРМИРУЮТ специальным инструментом, в виде БОЙКОВ или ШТАМПОВ и придают ей НОВУЮ ФОМУ, соответствующую по конфигурации и размерам готовой детали, но с учетом припусков и напусков. Полученные изделия называют ПОКОВКАМИ или ШТАМПОВАННЫМИ ЗАГОТОВКАМИ.

Процессы ОМД основаны на использовании ПЛАСТИЧЕСКИХ СВОЙСТВ металлов, т.е. их способности под действием внешних сил изменять свою форму без разрушения.

ДОСТОИНСТВАМИ процессов ОМД являются:

ЭКОНОМИЯ металла за счет малых припусков и небольших технологических отходов на операциях;

ВЫСОКАЯ ПРОИЗВОДИТЕЛЬНОСТЬ за счет больших скоростей обработки;

БОЛЬШАЯ ТОЧНОСТЬ изделий;

УЛУЧШЕНИЕ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ изделий за счет создания при деформировании МЕЛКОЗЕРНИСТОЙ и ВОЛОКНИСТОЙ целенаправленной СТРУКТУРЫ металла.

НЕДОСТАТОК — относительно ВЫСОКАЯ СТОИМОСТЬ изделий.

Основных способов ОМД шесть: прокатка, прессование, волочение, ковка, объемная и листовая штамповка.

Первые три под общим названием ПРОКАТНО-ВОЛОЧИЛЬНОЕ ПРОИЗВОДСТВО используются в металлургической промышленности для получения МАШИНОСТРОИТЕЛЬНЫХ ПРОФИЛЕЙ.

Вторые три — под общим названием КУЗНЕЧНО-ШТАМПОВОЧНОЕ ПРОИЗВОДСТВО применяются в машиностроении для получения ФАСОННЫХ ИЗДЕЛИЙ.

Ряд процессов осуществляют с нагревом металла выше ПОРОГА РЕКРИСТАЛЛИЗАЦИИ (0,4 от температуры плавления по абсолютной шкале) — ГОРЯЧАЯ ДЕФОРМАЦИЯ, ряд без нагрева — ХОЛОДНАЯ ДЕФОРМАЦИЯ.

1. ПРОКАТКА — процесс получения машиностроительных профилей и фасонных изделий путем пластической деформации металла между вращающимися валками прокатного стана Точность получения изделий из проката показана в приложении 3 (см. с. 90).

Основных схем прокатки три:

ПРОДОЛЬНОЙ прокаткой в гладких (а) и ручьевых (б) валках получают листы и ленты, прутки, балки, рельсы и трубы;

ПОПЕРЕЧНЫЙ ПРОКАТ (в, г) — цельнокатаные кольца, вагонные и зубчатые колеса;

ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТ — бесшовные гильзы, а периодические профили.

СОРТАМЕНТ ПРОКАТА включает четыре группы изделий:

ЛИСТОВОЙ — листы и ленты;

СОРТОВОЙ — прутки, балки и рельсы;

ТРУБЫ — бесшовные и сварные;

СПЕЦИАЛЬНЫЙ СТАЛЬНОЙ ПРОКАТ — вагонные и зубчатые колеса, биметаллы, периодические и гнутые профили;

2. ПРЕССОВАНИЕ (рис. 1.10, а) — процесс получения машиностроительных профилей путем ВЫДАВЛИВАНИЯ металла из замкнутой полости через ПРОФИЛИРУЮЩЕЕ отверстие.

Применяют три схемы прессования: прямое, обратное и комбинированное.

ПРОДУКЦИЯ ПРЕССОВАНИЯ — прутки различного поперечного сечения, трубы гладкие и ребристые из труднодеформируемых высоколегированных сталей и сплавов на основе алюминия, магния и вольфрама;

3. ВОЛОЧЕНИЕ — процесс отделочной обработки машиностроительных профилей путем ПРОТЯГИВАНИЯ металла через КАЛИБРУЮЩЕЕ отверстие. Всегда без нагрева.

ПРОДУКЦИЯ ВОЛОЧЕНИЯ — прутки различного поперечного сечения, трубы и проволока из цветных сплавов и стали.

4. КОВКА — процесс получения фасонных изделий путем целенаправленного многократного и последовательного деформирования нагретой исходной заготовки с помощью универсального подкладного инструмента (прошивни, обжимки, оправки, топоры) между бойками молота или пресса.

Ковку осуществляют (см. рис. 1.12, с. 14) вручную, на пневматических и паровоздушных молотах и гидравлических ковочных прессах и применяют в мелкосерийном производстве, а также для получения тяжелых поковок массой более 200 кг. Основными операциями ковки являются (см. рис. 1.13, с. 15): ОСАДКА (а), ПРОТЯЖКА (б), ПРОШИВКА (в), ОТРУБКА (г), ГИБКА (д)

.

5. ГОРЯЧАЯ ОБЪЕМНАЯ ШТАМПОВКА — процесс получения фасонных изделий путем деформирования нагретой исходной заготовки в РУЧЬЕ — замкнутой полости инструмента — ШТАМПА (см. рис. 1.14, с. 15). Конфигурация и размеры ручья полностью предопределяют конфигурацию и размеры получаемой поковки. Штамповку осуществляют на молотах, прессах и горизонтально-ковочных машинах, применяют в массовом и крупносерийном производстве, где изготовление штампов экономически выгодно. Изделиями являются: валы, рычаги, шатуны, тяги, зубчатые колеса. Используют три разновидности конструкций штампов:

ОТКРЫТЫЙ ШТАМП (а);

ЗАКРЫТЫЙ ШТАМП С ОДНОЙ ПЛОСКОСТЬ РАЗЪЕМА (б);

ЗАКРЫТЫЙ ШТАМП С ДВУМЯ ПЛОСКОСТЯМИ РАЗЪЕМА (в).

Рис. 1.14. Схема горячей объемной штамповки: 1 и 2 — верхний

и нижний штампы; 3 — поковка; 4 — облой; 5 — пуансон;

6 — матрица; 7 — выталкиватель; 8 — матрица разъемная

6. ЛИСТОВАЯ ШТАМПОВКА — процесс получения плоских и объемных тонкостенных изделий из листового материала на прессах с помощью штампов (см. рис. 1.15, с. 16). Основные операции: ОТРЕЗКА, ВЫРУБКА, ГИБКА, ВЫТЯЖКА, ОТБОРТОВКА, ОБЖИМ и ФОРМОВКА. Все как правило без нагрева.

Заготовки, применяемые для изготовления деталей машин

В машиностроительном производстве заготовка представляет собой полуфабрикат, предназначенный для изготовления деталей машин.

В качестве материалов, применяемых для заготовок, являются: черные и цветные металлы и сплавы; металлические и минеральные порошки (используемые в металле- и минералокерамике); неметаллические материалы (пластмассы, древесина, резина и стекло).

К основным свойствам материалов, применяемых в машиностроении, относятся механические, физико-химические, технологические и эксплуатационные.

При производстве заготовок, предназначенных для изготовления деталей машин, особое внимание обращается на технологические свойства материалов, которые определяют и их технологические методы изготовления: литьем, обработкой давлением, сваркой, резанием и порошковой металлургией.

Заготовки, получаемые литьем, могут иметь простую и сложную геометрическую форму любых размеров и, соответственно, масс.

Для получения заготовок литьем можно использовать практически все металлы и их сплавы, применяя при этом различные способы литья, такие как литье в песчаные формы и специальные способы литья.

Обработкой металлов давлением можно получать заготовки:

- — постоянного поперечного сечения по длине (прокатка, прессование и волочение), которые используются в качестве заготовок для изготовления деталей резанием или предварительной обработкой давлением;

- — имеющих приближенно формы и размеры готовых деталей (ковка, штамповка), требующих только окончательной их обработки для получения необходимых размеров и заданного качества поверхностей. Для получения заготовок (полуфабрикатов) ковкой или штамповкой (листовая или объемная) используются заготовки из прутка, ленты, листа.

Сварные заготовки собирают из отдельных составных заготовок (элементов) и соединяют между собой различными способами сварки. Сварные заготовки могут быть комбинированными. В этом случае сварная конструкция собирается из отдельных самостоятельных заготовок, представляющих собой отдельную конструкцию, полученную по самостоятельному технологическому процессу (литье, штамповка, резание и т. д.)

Порошковой металлургией можно получать различные конструкционные материалы, используемые в производстве заготовок или готовых деталей, требующих незначительную отделочную обработку.

В большей своей части нашли применение порошковые материалы со специальными свойствами:

- — антифрикционные материалы, изготовленные из железо-графитовых, железо-медно-графитовых, бронзо-графитовых и других композиций, используемые для подшипников скольжения;

- — фрикционные материалы, имеющие сложные композиции на медной или железной основе с добавками, для увеличения коэффициента трения асбеста, тугоплавких металлов и различных окислов, а также применяемые в тормозных узлах и узлах сцепления для уменьшения износа графита или свинца;

- — высокопористые материалы, основу которых составляют порошки из коррозионно-стойкой стали, алюминия, титана, бронзы и других материалов с пористостью до 50 %, с добавками веществ, выделяющих газы при спекании, идут на изготовление фильтров и других деталей;

- — металлокерамические твердые сплавы на основе порошков из карбидов титана, тантала, вольфрама и связующего материала кобальта, обладающие высокой твердостью, теплостойкостью и износостойкостью, применяют для изготовления металлорежущего и бурового инструмента, а также для увеличения износостойкости наносят на поверхности быст-роизнашивающихся деталей и т. д.;

- — жаропрочные и жаростойкие материалы на основе порошков никеля, титана, тантала, вольфрама и др. применяют для изготовления деталей, работающих при температурах до 850. 900 °С;

- — материалы со специальными электромагнитными свойствами, применяемые для изготовления постоянных магнитов, магнитодиэлсктриков, ферритов и т. д.

Резанием (газопламенное, механическое и др.) получают штучные (мерные) заготовки из проката выбранного профиля, которые путем последующей механической обработки превращают в детали.

Все параметры различных заготовок должны соответствовать требованиям чертежа и быть выполнены из материалов, указанных на чертеже, обладать соответствующими для данного материала механическими и эксплуатационными свойствами.

Заготовки не должны иметь различного вида внутренних и поверхностных дефектов (пористость, раковины, трещины, посторонние включения, крупнозернистость и т. д.).

Дефекты, влияющие на прочностные характеристики и товарный вид заготовок, должны быть устранены.

Заготовки, предназначенные для последующего формообразования поверхностей детали со снятием слоя металла (механическая обработка режущими инструментами, электроэро-зионные, электрохимические и другие методы обработки), должны иметь соответствующие припуски на обработку, а их поверхности — быть чистыми.

Основные виды заготовок и их характеристики

Изготовление деталей начинается с производства заготовок. Заготовкой называют предмет труда, из которого изменением формы, размеров, свойств поверхности и (или) материала изготовляют деталь.

Различают следующие виды заготовок:

— профили — заготовки постоянного или периодического сечения, изготовляемые в условиях металлургического производства;

— штучные заготовки — получают обработкой давлением, методами порошковой металлургии, литьем и сваркой;

— комбинированные заготовки — сложные изделия, получаемые соединением (в частности, сваркой) отдельных более простых элементов. Примерами таких заготовок являются композиты, состоящие из матрицы и упрочняющих элементов (волокон, дисперсных частиц, сеток и др.). Комбинированные заготовки позволяют снизить массу изделий, а для более нагруженных конструкций — использовать оптимальную композицию структурообразующих элементов;

— сварные заготовки — результат технологического процесса сварки элементов (профилей, литых, кованых, штампованных). Эти заготовки классифицируют в соответствии с методом получения исходных элементов и называют листосварными, штампованными, литосварными и др.

Заготовки характеризуются конфигурацией и размерами, точностью получаемых размеров, структурой металла, состоянием поверхности и т. д. В зависимости от формы и размеров заготовки определяют технологию ее изготовления и последующую механическую обработку. Точность размеров является важнейшим фактором, влияющим на стоимость производства детали. Необходимо обеспечивать стабильность размеров заготовки в пределах партии. Состояние поверхности (отбел чугунных отливок, слой окалины на поковках и др.) может существенно затруднять последующую механическую обработку резанием.

Припуск на механическую обработку — это слой металла, удаляемый с поверхности заготовки в целях получения заданных на чертеже формы и размеров детали. Припуски подразделяют на общие и операционные. Общий припуск на обработку — это слой металла, необходимый для выполнения всех технологических операций, совершаемых над данной поверхностью. Операционный припуск — это слой металла, удаляемый при выполнении одной технологической операции. Общий припуск равен сумме операционных припусков.

При проектировании припуск на механическую обработку назначают только на те поверхности, для которых требуемая форма и точность размеров не могут быть достигнуты выбранным методом и способом получения заготовки. Размер припуска влияет на себестоимость изготовления детали:

• при завышенном припуске увеличиваются затраты труда, расход материалов, режущего инструмента и электроэнергии;

• при заниженном припуске требуется применение более дорогостоящих способов получения заготовок, высокая квалификация рабочего.

Оптимальный припуск зависит от материала, размеров, конфигурации и вида заготовки, толщины дефектного поверхностного слоя и др. Известно, что полученные в песчаных формах отливки имеют на поверхности раковины, песчаные включения, а поковки, изготовленные ковкой, покрыты окалиной. В процессе проектирования заготовки припуск выбирают по стандартам и справочникам.

Реальный слой металла, снимаемый при обработке резанием, может колебаться в широких пределах, так как помимо припуска часто приходится удалять напуск.

Напуск — это объем металла на поверхности заготовки (сверх припуска), предназначенный для упрощения конфигурации заготовки и облегчения условий ее получения. В большинстве случаев напуск удаляют механической обработкой резанием, реже — оставляют в изделии (штамповочные и литейные уклоны, увеличенные радиусы закруглений и др.).

В процессе превращения заготовки в деталь размеры первой приобретают ряд промежуточных значений, которые называют операционными размерами. На рис. 22.1 показаны припуски, напуски и операционные размеры изделий.

Удельный вес стоимости материалов в себестоимости машиностроительной продукции в станкостроении составляет 40. 60 %, при изготовлении локомотивов и вагонов — 60. 75 % и имеет тенденцию к увеличению. При правильном выборе конструкционного материала обеспечивают высокие эксплуатационные свойства детали, ее долговечность, ремонтопригодность и утилизируемость.

Материал выбирают на основе расчетов, экспериментов или опыта эксплуатации аналогичных деталей. Проектируя деталь, конструктор должен знать, какие технологические процессы будут использованы при формообразовании заготовки и ее последующей обработке. При этом технологические свойства материала могут заранее определять технологию получения заготовки и ее последующую термическую и механическую обработки.

Что такое заготовка детали

Оборудование заготовительного производства во многом зависит от правильного выбора метода получения заготовок.

Предмет производства, из которого изменением формы, размеров, шероховатости поверхности и свойств материала изготавливают деталь или неразъемную сборочную единицу называют заготовкой. Перед первой технологической операцией заготовку называют исходной.

Выбор заготовки заключается в установлении метода ее изготовления, расчете или выборе припусков на обработку и определении размеров исходной заготовки.

Форма и размеры детали, технологические свойства материала, температура его плавления, структурные характеристики (направление волокон и размеры зерна) определяют метод изготовления заготовки.

Трудность выбора метода получения заготовки состоит в том, что сталкиваются часто противоположные требования, поэтому решение этого вопроса становится многовариантным. Выбор одного из вариантов не очевиден и часто основан на инженерной интуиции и практическом опыте. Принятие окончательных решений происходит, как правило в условиях ограничений – материальных ресурсов, экономических возможностей, энергетических ресурсов, наличия квалифицированных кадров, транспортных расходов, возможностей кооперации, времени для подготовки производства и т.п.

Заготовки получают в основном двумя методами – литьем или обработкой давлением (пластическим деформированием). Для крупногабаритных деталей – допускается использование сварных заготовок или комбинированных (т.е. полученных сваркой предварительно отштампованных или отлитых отдельных элементов сложной формы).

Заготовки из серого или ковкого чугуна изготовляют в виде отливок.

Заготовки стальные изготовляют из горячекатаного проката различных размеров и профиля либо из холоднотянутой стали. Для получения этих заготовок часто используют также ковку, штамповку или литье.

Заготовки из цветных металлов и сплавов изготовляют из проката, отливают или штампуют.

Заготовки в виде отливок применяют для деталей сложной формы. Сварные заготовки используют при невозможности или экономической нецелесообразности изготовления цельных. Детали кабин управления буровыми установками, кожухов БКНС, БГТУ и т.п. изготовляют из листового материала холодной штамповкой с последующей сваркой.

На заготовки разрезку проката производят газопламенными резаками, на ленточных или дисковых пилах, приводных ножовках и пресс-ножницах, на токарных, револьверных и фрезерных станках. На фрикционных (беззубых) пилах разрезают профильный прокат, не имеющий большой сплошной площади сечения (уголки, двутавры, швеллеры). На круглых заготовках большого диаметра фрикционная пила обычно заклинивается. Применяют также отрезные станки с тонкими отрезными шлифовальными кругами. Профильный прокат – уголки, швеллеры и т.п. – может быть разрезан на пресс-ножницах методом рубки.

Перед поступлением на обработку резанием исходные заготовки подвергают очистке, правке и термической обработке в зависимости от методов их изготовления и предъявляемых требований. Отливки очищают от формовочной земли и стержней, затем удаляют литники, выпоры, отрезают прибыли, зачищают заусенцы и случайные приливы Очистку производят на стационарных и переносных шлифовальнообдирочных станках, зубилами, стальными щетками. Для механизации процесса очистки применяют дробеструйные установки, вращающиеся (галтовочные) барабаны. Заготовка, полученная горячей штамповкой, в месте разъема штампа обычно имеет облой, который обрезают или вырубают в штампах на обрезных кривошипных прессах. После обрезки производят термическую обработку и правку в горячем или холодном состоянии.

С целью получения заданных микроструктуры и механических свойств заготовку при термической обработке подвергают нормализации, улучшению и другим процессам.

Штамповки очищают от окалины и заусенцев дробеструйной обработкой, травлением, галтовкой во вращающихся барабанах. Для получения точных размеров некоторые штампованные заготовки проходят калибровку и чеканку в холодном или горячем состоянии. Перед этой операцией производят отжиг или нормализацию и очистку от окалины.

На чеканку дается припуск от 0,2 до 0,8 мм на сторону в зависимости от площади чеканки. Длинные заготовки из проката правят вручную, на прессах или на специальных многороликовых правильнокалибровочных станках за 1 – 2 хода.

Если свойства материала допускают использование литья и методов пластического деформирования, то выбор должен опираться, в первую очередь, на особенности формы детали. При наличии полости сложной формы, а также выступов и впадин на боковых наружных и внутренних поверхностях часто единственно возможным является метод литья. Причем, обязательно с применением формы разового использования, так как для извлечения отливки форма и стержни должны быть разрушены.

Если же форма детали позволяет применять как штамповку, так и литье, то выбор метода должен исходить из технических требований к детали, особенно к макро- и микроструктуре внутренних и поверхностных слоев детали. Кроме того, необходимо учитывать и объем производства (годовую программу выпуска деталей), и тип производства, т.е. темп выпуска. Здесь нет возможности учесть все индивидуальные особенности конкретных деталей и предприятий, но основное направление выбора метода получения заготовки состоит в следующем: чем более строгие требования предъявляются к однородности механических свойств детали, чем выше требования к ее прочности, твердости и износостойкости, тем желательнее применить метод пластического деформирования, а не литья.

Кроме этого, избрать метод пластического деформирования тем предпочтительнее по сравнению с литьем, чем больше объем производства и чем меньше такт выпуска. Вместе с тем, чем сложнее форма детали и чем выше стоимость материала, из которого она изготовлена, тем предпочтительнее использовать метод литья, как дающий лучшее приближение формы заготовки к форме готовой детали, т.е. повышающий коэффициент использования материала.

В связи с неоднозначностью решения задачи о выборе метода, получения заготовки целесообразно наметить несколько альтернативных вариантов и произвести экономический анализ с помощью ЭВМ, предусмотрев в программе анализа и указанные выше ограничения.

2. Выбор способа получения отливок

Наиболее часто применяемым способом получения заготовок литьем является литье в песчаные формы, поскольку себестоимость одной тонны таких отливок минимальна, а применяемое оборудование и оснастка во многом имеет универсальный характер.

Для изготовления отливок I класса точности (заготовки массового производства) целесообразно применять машинную формовку по металлическим моделям, механизированный выем моделей из полуформ. В этом случае могут быть также получены сложные по форме тонкостенные заготовки с отверстиями диаметром от 20 мм и более. Если стержни изготовляют на специальных машинах и калибрируют перед сборкой Б кондукторе, то полученные заготовки по точности взаимного расположения поверхностей и отклонениям размеров обеспечивают возможность механической обработки в специальных или специализированных приспособлениях, в том числе на автоматах и полуавтоматах.

Отливки II класса точности (заготовки серийного производства), рекомендуется выполнять литьем по деревянным моделям, применяя машинную формовку с механизированным выемом моделей из полуформ, причем модели закрепляются на металлических плитах. Такой способ литья в заготовках позволяет получить литые отверстия диаметром свыше 30 мм.

Отливки III класса точности (заготовки мелкосерийного и единичного производства) изготовляют в основном в песчаных формах с ручной формовкой по деревянным моделям. В отдельных случаях применяется машинная формовка по координатным плитам с незакрепленными моделями. Такой способ литья позволяет выполнять литые отверстия диаметром свыше 50 мм.

Применение других способов литья определяется особенностями размеров, формы и технических требований к детали.

Для больших деталей (массой свыше двух тонн) заготовки отливают в землю, а для формовки применяют деревянные модели.

Если деталь имеет ряд поверхностей, которые по техническим условиям не требуют обязательной обработки резанием и должны быть точно расположены друг относительно друга, и иметь высокое качество поверхности, целесообразно применять литье в различные оболочковые формы. Такими формами могут быть песчано-смоляные, жидко-стекольные и т.п., а также литье в оболочковые формы по выплавляемым или растворяемым моделям (масса таких отливок не должна превышать 150 кг).

Учитывая, что организация такого участка специального литья требует значительных капиталовложений, а технология литья включает ряд сложных и длительных операций, себестоимость одной тонны отливок с применением указанных способов литья возрастает в 8 – 12 раз, и поэтому применение литья в оболочковые формы целесообразно только в крупносерийном и массовом производстве. Заготовки из цветных металлов и сплавов целесообразно отливать в формы многократного применения: керамические и песчано-цементные для небольших партий деталей и в металлические формы (кокильное литье и литье под давлением) для крупносерийного и массового производства.

Если деталь имеет форму полого цилиндра, то часто используют центробежное литье. Заготовки, у которых величина наружного диаметра превышает высоту детали, отливают на машинах центробежного литья с вертикальной осью вращения; при этом возможно получение двухслойных заготовок (чугунбронза, сталь-чугун и т.д.). Максимальная масса заготовок такого способа литья – 50 кг.

Полые заготовки удлиненной формы (длина больше наружного диаметра) отливают на машинах с горизонтальной осью вращения (максимально допустимая масса – 600 кг).

3. Выбор способа получения поковок

Определяющими факторами при выборе способа получения заготовки методами пластического деформирования, являются тип производства, размеры детали, форма поковки и свойства материала поковки.

На первом этапе выбора решающее значение приобретает тип производства рассматриваемой детали, так как технологический процесс обработки давлением основан на применении высокопроизводительного и сравнительно дорогого оборудования, а также дорогого инструмента (штампов). В единичном и мелкосерийном производстве оборудование должно, быть универсальным и сравнительно недорогим, а его производительность не столь существенна, как например, в массовом производстве. Деформирующий инструмент также должен иметь, по возможности, универсальное применение, простую форму и невысокую стоимость.

Этим условиям отвечает свободная ковка на ковочных молотках, а также ковка с применением подкладных колец и подкладных, штампов.

В серийном производстве целесообразно применять штамповочные молоты различных видов, а процесс формообразования производить в штампах, половины которых закрепляются на столе и на бабе молота и могут иметь до пяти ручьев сложной формы.

Производительность штамповки и точность поковок при использовании штамповочного молота в крупносерийном и массовом производстве уже недостаточна. Поэтому наиболее рациональным является применение кривошипных кузнечно-прессовых машин: кривошипного горячештамповочного пресса (КГШП), горизонтально-ковочной машины (ГКМ), чеканочного (кривошипноколенного) пресса, а также специализированных высокопроизводительных машин (раскатной машины, ковочных вальцов и т.п.).

Для большинства мелких и средних деталей, используемых в машиностроении, высказанные соображения имеют силу, однако в ряде случаев приходится отступать от намеченных рекомендаций

Тенденция современного машиностроения направленная на увеличение мощности отдельных машин (насосов, компрессоров, буровых машин и т.п.) приводит к тому, что для пластического деформирования ряда деталей недостаточно усилия, развиваемого молотами и кривошипными машинами. Поэтому для больших деталей (например, диаметром свыше 1000 мм) приходится использовать ковку или штамповку на гидравлических прессах, несмотря на их сравнительную тихоходность (свободную ковку для индивидуального и мелкосерийного производства, а штамповку – для серийного, крупносерийного и массового, производства).

Если детали по размеру невелики, но имеют сложную форму и по условиям эксплуатации должны иметь очень плотную структуру металла, то заготовки для них нужно изготавливать с помощью закрытой штамповки в разъемных матрицах. Наиболее удобно для такого способа штамповки использовать винтовой фрикционный пресс (в мелкосерийном и серийном производстве) или специализированный полуавтомат кривошипного типа (в массовом производстве). Особую группу по форме деталей составляют длинные поковки с фланцем, а

также поковки со сквозными и глухими отверстиями для деталей типа буровых колонн, штанг глубиннонасосных установок, втулок, полумуфт, колец подшипников и т.п. Для них рекомендуется выбирать способ штамповки на горизонтально-ковочной машине, так как наличие в ней разъемной матрицы и горизонтальное расположение главного ползуна позволяет получать поковки сложной формы с минимальными отходами металла.

Низкая пластичность материала независимо от типа производства и размеров детали требует применения гидравлического пресса, поскольку только он может обеспечить плавную работу и достаточно низкую скорость пластической деформации, при которой не образовываются микротрещины и другие дефекты в поковках.

Способ штамповки определяет также наименьшие диаметры отверстий, которые могут быть получены пластическим деформированием заготовок. При свободной ковке на молотах и гидравлических прессах минимальный диаметр отверстия равен 80 мм, при штамповке на молотах – 50 мм, а при штамповке на кривошипных машинах – 35 мм.

4. Определение промежуточных припусков, допусков и размеров заготовок

Важную роль в процессе разработки технологических операций механической обработки деталей играют промежуточные припуски. Правильное назначение промежуточных припусков на обработку заготовки обеспечивает экономию материальных и трудовых ресурсов, качество выпускаемой продукции, снижает себестоимость изделий и ускоряет дальнейшее развитие машиностроительной промышленности.

Промежуточные припуски в массовом и крупносерийном производстве рекомендуется рассчитывать аналитическим методом. Это позволяет обеспечить экономию материала, электроэнергии и других материальных и трудовых ресурсов производства.

Статистический (табличный) метод определения промежуточных припусков на обработку заготовки используют в единичном производстве. Это обеспечивает более быструю подготовку производства по выпуску планируемой продукции и освобождает инженернотехнических работников от трудоемкой работы.

После расчета промежуточных размеров определяют допуски на эти размеры, соответствующие экономической точности данной операции. Промежуточные размеры и допуски на них определяют для каждой обрабатываемой поверхности детали.

Черновые операции обычно следует выполнять с более низкими техническими требованиями на изготовление (12 – 14 квалитет), получистовые – на один-два квалитета ниже и окончательные операции выполняются по требованиям рабочего чертежа детали.

Шероховатость обрабатываемых поверхностей зависит от степени точности и назначается по справочным таблицам.

Необоснованное повышение качества поверхности и степени точности обработки повышает себестоимость изготовления детали на данной технологической операции.

При назначении промежуточных предельных отклонений необходимо учитывать данные рекомендации при разработке технологического процесса изготовления деталей.

Таблица 1. Рекомендуемая шероховатость поверхности Rа (мкм) в зависимости от точности изготовления деталей

| Поле допуска по ГОСТ 25347-82 | Номинальный диаметр деталей, мм | |||||||

| До 6 | 6-10 | 10-30 | 30-80 | 80-120 | 120-180 | 180- 260 | 260-500 | |

| Н7 | 0,40 | 0,40 | 0,80 | 0,80 | 1,6 | 1,6 | 1,6 | 1,6 |

| R7; S7 | 0,20 | 0,20 | 0,40 | 0,40 | 0,8 | 1,6 | 1,6 | 1,6 |

| N7; М7; К7; J7 | 0,20 | 0,20 | 0,40 | 0,40 | 0,8 | 0,8 | 0,8 | 1,6 |

| G7; F8 | 0,40 | 0,40 | 0,80 | 0,80 | 0,80 | 1,6 | 1,6 | 1,6 |

| Н8; t8 | 0,80 | 0,80 | 0,80 | 1,60 | 1,60 | 1,6 | 1,6 | 3,2 |

| Н8 | 0,80 | 0,80 | 0,80 | 1,60 | 3,2 | 3.2 | 3,2 | 6,3 |

| Н11 | 1,60 | 1,60 | 1,60 | 3,20 | 3,2 | 6,3 | 6,3 | 6,3 |

| D11 | 1,60 | 1,60 | 3,2 | 3,2 | 3,2 | 6,3 | 6,3 | 6,3 |

| СD 11 | 1,60 | 3,20 | 3,2 | 3,2 | 6,3 | 6,3 | 6,3 | 6,3 |

| Н12; В12 | 3,20 | 3,20 | 6,3 | 6,3 | 6,3 | 12,5 | 12,5 | 12,5 |

Таблица 2. Рекомендуемые точность и качество поверхности при обработке наружных цилиндрических поверхностей

Выбор и подготовка заготовок. Припуски

В качестве заготовок для изготовления деталей могут применяться:

1) отливки чугунные, стальные, из цветных металлов;

2) поковки и штамповки;

3) заготовки из прокатанного материала — стали, железа, цветных металлов.

Выбор того или другого вида заготовок зависит от конструктивных форм деталей, их назначения, условий работы их в собранной машине, испытываемых напряжений.

Фасонные детали, не подвергающиеся ударным нагрузкам, действию растяжения и изгиба, изготовляются обычно в виде чугунной отливки; для фасонных деталей,, испытывающих большие напряжения в машинах, работающих в тяжёлых условиях, применяются вместо чугунных отливок стальные. Из чугуна отливают станины, рамы, плиты, коробки, картеры, корпусы подшипников, шкивы, маховики и т. п.; из более мелких деталей — фланцы, втулки, кронштейны, шестерни и т. п.

Заготовки в виде поковок и штамповок применяются для деталей, работающих преимущественно на изгиб, растяжение, кручение и имеющих в разных своих частях значительную разницу в поперечных сечениях. При изготовлении поковок стремятся получить конфигурацию заготовки, приближающуюся к упрощенному очертанию детали. Достижение наиболее близкого геометрического подобия поковки и детали вызывает удорожание кузнечной работы и не вызывается необходимостью, так как окончательное придание формы детали производится на металлорежущих станках.

Заготовка в виде штамповки получается ковкой в штампах. Ковка в штампах применяется для крупносерийного и массового производства; она имеет значительные преимущества перед свободной ковкой. В штамповке получается более однородная структура металла, благодаря чему деталь получается более прочной. В штамповке достигаются размеры, наиболее близко подходящие к окончательным размерам детали; в некоторых производствах штамповки применяются без дальнейшей обработки или с очень незначительной обработкой. При изготовлении штамповок получается лучшее использование материала и уменьшение его расхода. Процесс изготовления штамповок протекает значительно быстрее и требует менее квалифицированной рабочей силы, чем свободная ковка. Стоимость штамповки получается ниже, чем поковки.

Чугунная втулка (отливка). Фиг. 12.

Заготовки из прокатанного материала (круглого, квадратного, шестигранного) применяются для деталей, по своей конфигурации приближающихся к какому-либо виду данного материала, когда нет значительной разницы в поперечных сечениях детали и когда представляется возможность для получения окончательной формы детали избежать снятия большого количества металла. За исключением валов детали, изготовляемые из прокатанного материала, имеют сравнительно небольшие размеры.

Всякая заготовка изготовляется с припуском против размеров чистой детали. Этот припуск для получения окончательных размеров детали снимается при механической обработке. Поверхности детали, не подвергающиеся обработке, припусков не имеют.

В качестве примеров на фиг. 12—15 даны изображений заготовок (отливки, поковки, штамповки и из проката). Из этих фигур видно, что контур готовой обработанной детали вписан в контур заготовки; разность размеров определяет припуск, т. е. тот слой, который подлежит снятию при механической обработке.

Шатун (поковка). Фиг.13

Внутреннее кольцо (штамповка). Фиг.14

Заготовка винта из проката. Фиг.15

Припуск должен иметь размеры, которые обеспечивали бы проведение необходимой для данной детали механической обработки; такой припуск называется нормальным. Установление нормальных припусков на обработку является весьма важным вопросом в технико-экономическом отношении.

Чрезмерные припуски вызывают излишние затраты на изготовление детали и тем самым повышают себестоимость её. Себестоимость детали слагается из трёх основных элементов: стоимости материала, производственной заработной платы и накладных расходов.

При увеличении припуска на обработку вес заготовки возрастает, материала требуется больше и, значит, стоимость заготовки и готовой детали повышается.

Снятие излишних припусков увеличивает затраты времени на обработку, а так как оплата рабочей силы находится в прямой зависимости от времени, то заработная плата на обработку заготовки с чрезмерными припусками возрастает. Поэтому для экономии времени обработки целесообразно давать такие припуски, которые можно удалить за один проход. На станках среднего размера за один проход можно снимать припуск до 6 мм на сторону.

Накладные расходы, входящие в себестоимость детали, выражаются установленным процентом, начисляемым на производственную заработную плату. Следовательно, с увеличением этой заработной платы увеличиваются и накладные расходы.

В числе других накладных расходов можно указать на повышение расхода па режущий инструмент при наличии преувеличенных припусков на обработку. Это объясняется тем, что при увеличенных припусках приходится снимать излишний материал за несколько проходов, благодаря чему увеличивается основное время, а вместе с этим и все рабочее время.

Точно так же излишний припуск, вследствие увеличения глубины резания, зависящей от величины припуска, требует повышения мощности станка и, таким образом, увеличивает расход электроэнергии и, следовательно, увеличивает накладные расходы.

Излишние припуски повышают расходы на транспорт, так как вес заготовок и количество снимаемой стружки увеличиваются. Точно так же увеличивается расход на ремонт станков, так как для снятия лишнего количества металла станок должен работать с большим напряжением, вследствие чего увеличивается износ станка.

Как видно из изложенных соображений, чрезмерные припуски вызывают повышение всех трех основных элементов себестоимости детали.

С другой стороны, преуменьшенные припуски не дают возможности выполнить необходимую механическую обработку до желаемой точности и чистоты, в результате чего получается брак деталей, что также удорожает изделие.

Таким образом нормальные припуски обеспечивают необходимую механическую обработку при выполнении соответствующих требований в отношении чистоты и качества поверхности металла и точности детали и в то же время дают уменьшение расхода металла, уменьшение времени на обработку, снижение себестоимости изделий и увеличение производительности оборудования.

Устанавливая размеры припусков на обработку, необходимо указать допускаемые отклонения от этих размеров, т. е. указать допуски на размеры заготовки, так как получить заготовку точно установленных размеров не представляется возможным. Допускаемые отклонения в припусках не должны иметь значительных колебаний, так как при большой разнице в размерах заготовок создаются значительные затруднения в производстве; в этом случае приходится часто производить переналадку станков в соответствии с размерами заготовок, понижается точность работы в приспособлениях, ограничивается применение приспособлений и т. п.

Размеры припусков на обработку определяются в производственной практике различными способами: в зависимости от веса деталей, от габаритных размеров деталей, от конструктивных форм и размеров, от поперечных размеров и необходимой точности обработки. Многие заводы имеют свои таблицы припусков и допусков для заготовок, разработанные ими на основе длительного опыта применительно к характеру своего производства.

При установлении припусков на обработку иногда избегают получения точных заготовок, придавая им значительные припуски, считая при этом, что удаление лишнего металла выгоднее производить на металлорежущих станках. Такие соображения могут иметь место в отдельных случаях при небольших масштабах производства. Наиболее правильное решение можно получить только в результате экономических подсчётов, путём сопоставления стоимости детали при различных видах заготовок. В современном производстве, имеющем серийный или массовый характер, существует определённая и вполне рациональная тенденция максимального уменьшения припусков па обработку и получения заготовок, требующих возможно меньшей механической обработки, и даже получения таких деталей, которые не подвергались бы обработке снятием стружки на металлорежущих станках.

Величины припусков на обработку и допуски на размеры заготовок обусловливаются рядом факторов, степень влияния которых бывает различной для разных случаев. Основными факторами являются следующие:

а) материал заготовки,

б) конфигурация детали и её размеры,

в) характер заготовки и способ её изготовления,

г) требования в отношении механической обработки,

д) технические условия в отношении качества и чистоты поверхности и в отношении точности размеров детали.

Материал заготовок

В качестве материала заготовки может быть чугунное, стальное-литьё или литьё из цветных металлов, поковки и штамповки из легированной или углеродистой стали, поковки из слитка или прокатанного материала.

В деталях, получаемых отливкой, поверхностный слой имеет твёрдую корку. Для нормальной работы инструмента необходимо, чтобы глубина резания была больше толщины твёрдой поверхности корки литья, в соответствии с чем и должен назначаться припуск.

Толщина корки бывает различной: она зависит от материала, размеров отливки и способов литья.

При изготовлении поковок получается слой окалины, который при обработке сильно изнашивает режущий инструмент, а иногда этот слой настолько твёрд, что инструмент не может его обрабатывать.

Поэтому необходимо глубину резания брать больше толщины слоя окалины; при обработке углеродистых сталей глубина резания 1,5—2 мм является часто достаточной для работы не по окалине, для легированных сталей глубина резания должна быть больше — не менее 2 мм и выше — до 5 мм.

Поверхностный слой у штамповок обезуглероживается и разрушается, поэтому при обработке его необходимо снять.

Толщина этого слоя бывает различной: у штамповок из легированных сталей от 0,5 до 2 мм, у штамповок из углеродистых сталей от 0,5 до 2,5 мм в зависимости от конфигурации и размеров детали и других факторов, указанных ранее.

Для поковки из слитков припуски должны быть больше, чем для поковки из прокатанного материала, так как на поверхности болванок бывают трещины и пузыри, которые при прокатке уменьшаются по своему поперечному сечению.

Конфигурация детали и ее размеры

Заготовку сложной конфигурации получить свободной ковкой затруднительно, поэтому, вследствие необходимости упрощения форм заготовки, приходится увеличивать припуски на обработку.

В штамповках сложной конфигурации распределение (течение) материала соответственно требуемой форме детали затрудняется, в связи с этим могут появиться дефекты в материале; вследствие этого Для таких штамповок необходимо увеличивать припуск.

В отливках сложной конфигурации с целью достижения более или менее равномерного застывания металла необходимо делать плавные, постепенные переходы от тонких стенок к толстым, не допуская резкой разницы в поперечных сечениях; это требование вызывает необходимость в увеличении припусков.

При изготовлении крупных поковок необходимо считаться с усадкой, которая в крупных изделиях достигает значительных размеров; в силу этого для таких деталей припуски должны быть увеличены.

Характер заготовки и способ ее изготовления

По характеру и способу получения различают следующие заготовки: отливки, поковки, штамповки, заготовки из прокатанного материала.

Отливка может быть изготовлена посредством машинной или ручной формовки, заливкой в земляную форму, отливкой в металлическую форму, отливкой под давлением.

В зависимости от характера заготовки и способа её изготовления, величины припусков и допуски на размеры заготовки будут различными.

Так, для литой детали припуск в отливке, изготовленной посредством ручной формовки, будет больше, чем в отливке машинной формовки; точно так, же припуск в отливке, полученной в земляной форме, будет больше, чем в отливке, полученной в металлической форме, а припуски в отливках под давлением будут меньше, чем в отливках, выполненных в металлических формах.

Если сравнить припуски поковок и штамповок для одних и тех же деталей, то припуски у поковок всегда будут больше, чем у штамповок.

В заготовках из прокатанного материала припуски меньше, чем в заготовках отливных, кованых или штампованных; в заготовках из проката размер припуска должен обеспечить необходимую точность и чистоту поверхности, получаемой после механической обработки.

В некоторых случаях приходится увеличивать припуски заготовок, вследствие необходимости создать условия для возможности осуществления механической обработки.

Так, например, при обработке тел вращения иногда необходимо давать припуски для установки в центрах, или увеличивать длину заготовки для возможности её зажима в патроне станка.

Требования к механической обработке деталей

В соответствии с требованиями, предъявляемыми к детали в отношении чистоты поверхности и точности размеров, принимается тот или иной способ обработки.

Для каждой промежуточной операции механической обработки необходимо оставлять припуск, снимаемый резцом за один или несколько проходов.

Таким образом общий припуск зависит от способов механической обработки, требующейся для изготовления детали по техническим условиям.

Если по характеру детали требуется термическая обработка, то необходимо иметь в виду, что деталь при термической обработке несколько деформируется, и размеры ее изменяется; в связи с этим при необходимости произвести термическую обработку нужно увеличивать размеры припусков на механическую обработку.

Технические условия в отношении качества и чистоты поверхности и в отношении точности размеров детали

Требования, предъявляемые к детали в соответствии с техническими условиями на её приёмку, обусловливают величину припуска:

чем выше эти требования, тем больше Должен быть припуск.

Если по техническим условиям требуется, чтобы поверхность металла была чистой, без каких-либо дефектов — расслоений, волосовин (флокепы), черноты, раковин, — то припуск приходится увеличивать для удаления с поверхности металла всех этих недостатков.

Если требуется, чтобы поверхность была гладкая, то необходимо давать припуск, позволяющий произвести после черновой обработки ещё и чистовую.

Если размеры детали должны быть выполнены точно в пределах определённых допусков, то припуск должен обеспечить возможность чистовой обработки, для чего размеры его необходимо увеличить.

Припуски на заготовки (пруток, поковка, штамповка, отливка).

Подготовка заготовок

Подготовка заготовок для обработки на металлорежущих станках производится в тех же цехах, где изготовляются заготовки. Подготовка заключается в том, что заготовке придаётся такое состояние или вид, при которых можно производить механическую обработку.

Подготовка имеет различный характер в зависимости от рода заготовки.

Отливки после извлечения из форм подвергаются обрубке и очистке. Эти операции выполняются в литейном цехе.

Литники, прибыли, заливы и все неровности, полученные па отливке, или срубаются вручную зубилом и зачищаются напильником, или удаляются при помощи пневматических зубил, циркулярных пил и наждачных кругов.

Очистка литья от пригоревшего к пoповерхности формовочного материала производится различными способами: вручную проволочными щётками, вращающимися проволочными щётками, в пескоочистительных камерах, на вращающихся пескоструйных столах, во вращающихся барабанах, на наждачных станках, при помощи наждачных кругов с гибким валом. Стальные отливки отжигаются.

При быстром охлаждении серого расплавленного чугуна наружный слой отливки быстро остывает, и изделие получает твёрдую корку белого чугуна (отбеливание). Для уменьшения твёрдости этой корки отливку подвергают отжигу, благодаря чему улучшаются условия механической обработки заготовки.

Для предохранения заготовок (отливок, поковок, заготовок из проката) от окисления и покрытия ржавчиной, что ведёт к порче и разрушению металла, простым средством является окраска. Краска должна хорошо приставать к поверхности металла и не давать трещин; она должна быть непроницаемой для сырости и не должна подвергаться действию сырости; она также не должна разъедать металл.

При продолжительном хранении заготовок окраску следует возобновлять.

Наиболее часто применяется охра (из окислов железа, или сурик из окислов свинца).

Краски из окислов железа нельзя считать пригодными для предохранения металла от порчи; наоборот, они способствуют порче. Лучшей краской является сурик, хорошо пристающий к металлической поверхности и не оказывающий окисляющего действия на металл.

Сурик, химически соединяясь с льняным маслом, образует на поверхности металла прочный слой, не пропускающий сырости и газов. Перед покрытием суриком металл цеобходимо предварительно хорошо очистить от грязи и окалины.

Для удобства хранения и сортировки заготовок, для наиболее быстрой подачи их к рабочим местам, а также во избежание смешивания в цехах и на складах необходимо производить соответствующую маркировку заготовок по установленному на данном заводе порядку.